基于易降解型双子氟碳表面活性剂的新型助排剂研究

许园 唐永帆 李伟 刘友权 敬显武

1.中国石油西南油气田公司天然气研究院 2.页岩气评价与开采四川省重点实验室

压裂、酸化施工中,在入井流体中添加助排剂,使其产生极低的表面张力,增大润湿角,降低毛细管阻力,清除地层堵塞,是提高返排量既经济又方便的方法[1-3]。

现有助排剂体系中,效果最佳的是含氟类特种表面活性剂。这类表面活性剂耐酸、耐盐、耐高温,即使在浓酸和高矿化度的条件下,仍能有效地降低表面张力、界面张力,改善地层岩石的润湿性,使得入井流体易于从地层返排。

目前,油田常用助排剂中的氟碳表面活性剂大都为全氟辛基羧酸及其盐类(PFOA)和全氟辛基磺酸及其盐类(PFOS),因其氟碳链(C8)比较长,存在降解困难、持久性生物累积等问题,国际上已颁布逐步禁止和取代使用碳链长≥C8的氟碳表面活性剂的协议。因此,开发可生物降解型兼具高效性能的氟碳类表面活性剂迫在眉睫[4-8]。

利用量子化学密度泛函理论进行分子结构设计,制备了一种易生物降解的短氟碳双子表面活性剂,基于该易生物降解的短氟碳双子表面活性剂,研发了两种适用于压裂酸化增产作业的新型助排剂[9]。

1 易降解型双子氟碳表面活性剂的分子结构设计

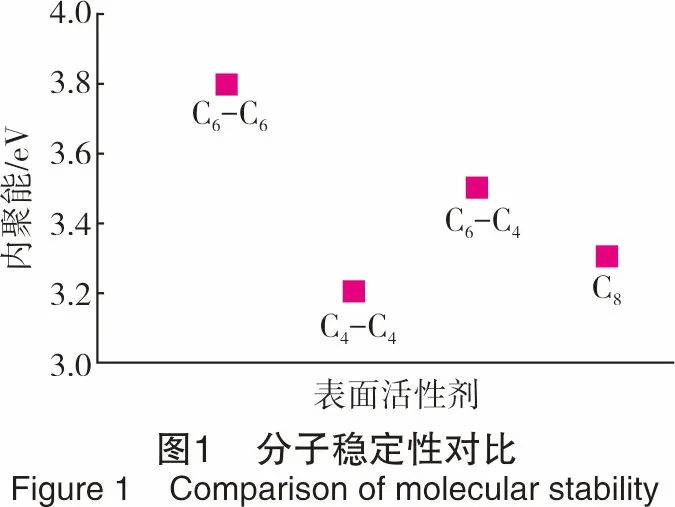

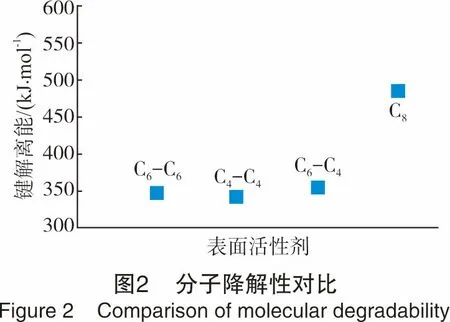

目前,短氟碳链主要为含全氟丁基(C4)与全氟己基(C6)的含氟原材料。设计了3类短氟碳双子表面活性剂的分子结构,分别为C6-C6、C4-C4、C6-C4,然后通过计算这3类短氟碳双子表面活性剂的内聚能和键解离能来评价其分子稳定性及分子降解性,进而优选出最佳的短氟碳双子表面活性剂的分子结构。

分子稳定性的计算结果如图1所示,分子的降解性计算结果如图2所示。

由图1和图2可看出:分子稳定性最优的为C6-C6,分子降解性最优的为C4-C4;C6-C6结构的分子降解性略差于C4-C4,但C4-C4的分子稳定性最差。对于C6-C6结构而言,其降解性虽然略差于C4-C4,但是其分子结构的稳定性最佳。因此,选择C6-C6结构的分子作为本研究的目标分子。

按照目标分子结构,本研究以短氟碳链全氟己基磺酰氟为基础原料,制备了含有磺酸基的短氟碳双子表面活性剂FT。

2 易降解型双子氟碳表面活性剂的性能研究

2.1 双子氟碳表面活性剂的表面活性

将室内制备的易降解型双子氟碳表面活性剂FT分别配制成不同质量分数的水溶液,测定其水溶液的表面张力,实验结果如图3所示。当双子氟碳表面活性剂的质量分数在0.035%~0.040%时,水溶液的表面张力基本不再降低,表面张力稳定在16.0 mN/m左右,通过计算得到此时该双子表面活性剂的摩尔浓度为3.0×10-4~3.4×10-4mol/L,即为双子氟碳表面活性剂的临界胶束浓度(cmc),并且γcmc=16.0 mN/m。

正是由于该双子表面活性剂特殊的双子结构,增强了该表面活性剂的表面活性,在较低浓度时,该双子氟碳表面活性剂降低水溶液的表面张力能力较强。

2.2 双子氟碳表面活性剂的生物降解性

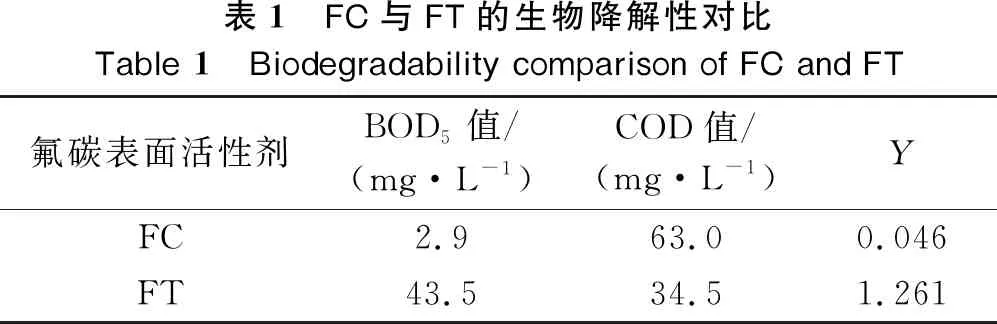

根据SY/T 6788-2010《水溶性油田化学剂环境保护技术评价方法》中生物降解性的评价方法,对本设计研制的短氟碳双子表面活性剂FT进行了BOD5值与COD值测试,并与长氟碳单链表面活性剂FC的生物降解性进行了对比评价,实验结果见表1。

表1 FC与FT的生物降解性对比Table 1 Biodegradability comparison of FC and FT氟碳表面活性剂BOD5值/(mg·L-1)COD值/(mg·L-1)YFC2.963.00.046FT43.534.51.261

从表1可以看出,FC的生物降解性属于较难降解,而FT属于易生物降解的范畴,符合环保的要求,对环境的伤害小,能够作为全氟长链氟表面活性剂的替代品。

3 新型助排剂的配方优选与性能评价

3.1 新型助排剂配方优选

常见的助排剂体系有两种不同的类型:一类为普通型助排剂,另一类为微乳增能型助排剂。

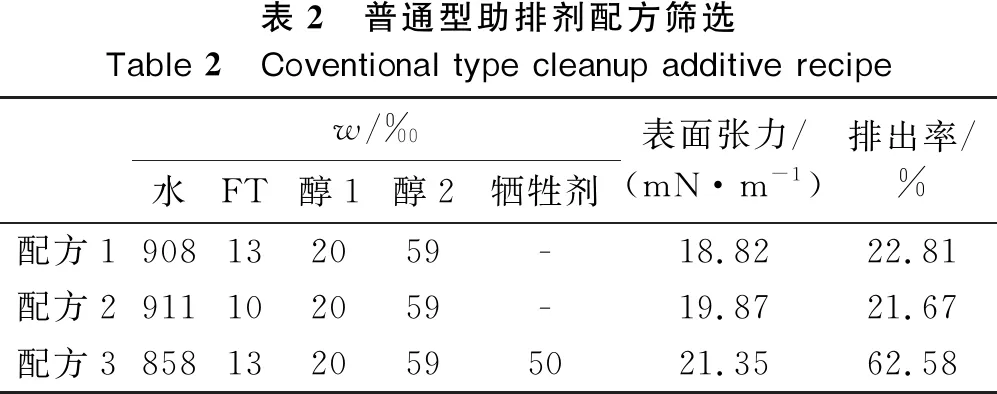

普通型助排剂体系主要配方为低分子醇、氟碳表面活性剂与碳氢表面活性剂。其中低分子醇作为互溶剂,氟碳表面活性剂主要降低水溶液的表面张力,而碳氢表面活性剂一般作为牺牲剂,通过调整氟碳表面活性剂的加量来优选最佳配方。

由于表面活性剂在地层吸附作用强,而氟碳表面活性剂的成本高,故需要在助排剂中加入价格便宜的碳氢表面活性剂作为牺牲剂,尽可能让碳氢表面活性剂在近井地带被吸附,来保证氟碳表面活性剂能到达远井地带,进而提高助排剂的助排率。

按表2配方,分别配制相应的助排剂,测定其加量为0.2%(w)时水溶液的表面张力;利用填砂管法,测定在0.210~0.420 mm陶粒,驱替压力7 kPa,助排剂加量为0.2%(w)条件下,3种助排剂体系的排出率。综合考虑表面张力与排出率数据,配方3在加量为0.2%(w)时,效果最佳,其排出率高达62.58%。

表2 普通型助排剂配方筛选Table 2 Coventional type cleanup additive recipew/‰水FT醇1醇2牺牲剂表面张力/(mN·m-1)排出率/%配方1908132059-18.8222.81配方2911102059-19.8721.67配方38581320595021.3562.58

微乳增能型助排剂的热力学性能稳定,利用油相和表面活性剂在岩石表面的吸附,增大液体与岩石接触角,改变地层润湿性及气液驱替特性。同时,液体保持较低的表面张力值,可以降低液体返排的毛细管力,增大液体返排效率。

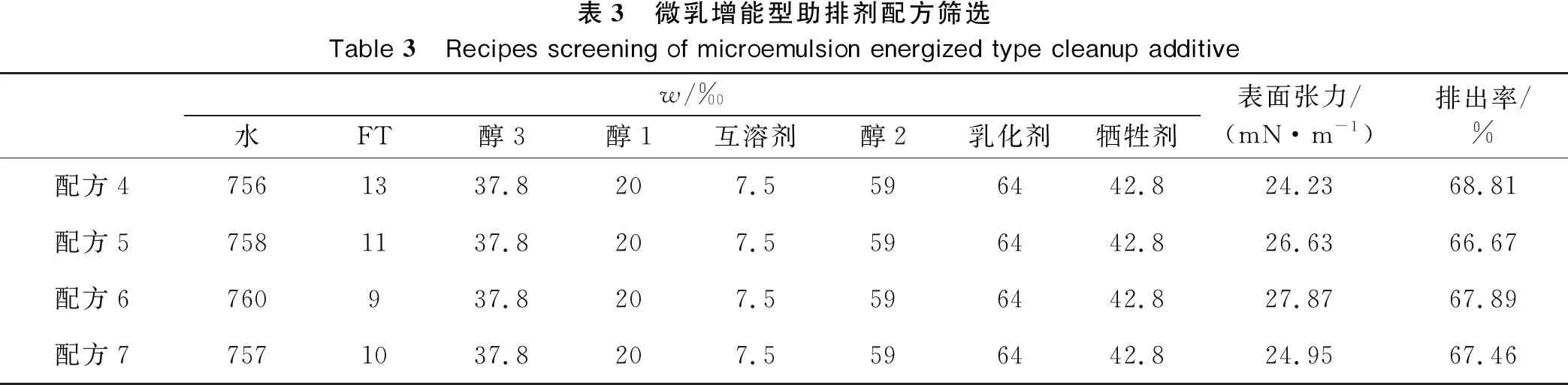

按表3配方,分别配制相应的助排剂,测定其加量为0.2%(w)时水溶液的表面张力;利用填砂管法,测定在0.210~0.420 mm陶粒,驱替压力7 kPa,助排剂加量为0.2%(w)条件下,4种助排剂体系的排出率。综合考虑原材料成本、表面张力及排出率数据,优选出配方7为最佳配方。

3.2 新型助排剂性能评价

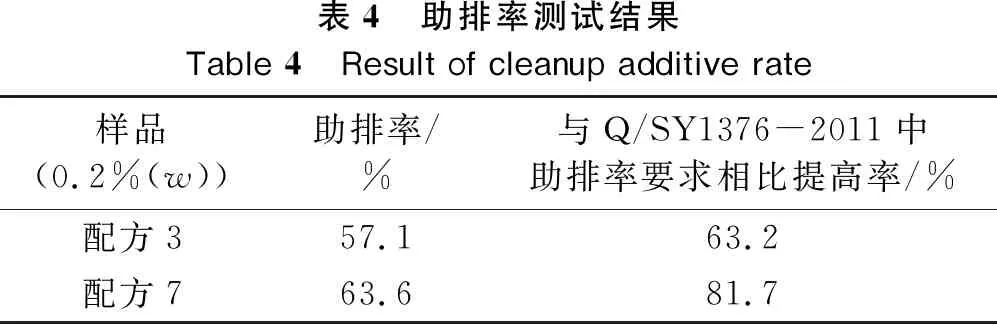

根据Q/SY 1376-2011《压裂酸化助排剂技术要求》,测试了配方3与配方7的助排率,结果见表4。

表3 微乳增能型助排剂配方筛选Table 3 Recipes screening of microemulsion energized type cleanup additivew/‰水FT醇3醇1互溶剂醇2乳化剂牺牲剂表面张力/(mN·m-1)排出率/%配方47561337.8207.5596442.824.2368.81配方57581137.8207.5596442.826.6366.67配方6760937.8207.5596442.827.8767.89配方77571037.8207.5596442.824.9567.46

表4 助排率测试结果Table 4 Result of cleanup additive rate样品(0.2%(w))助排率/%与Q/SY1376-2011中助排率要求相比提高率/%配方357.163.2配方763.681.7

从表4可看出,室内研发的两种助排剂配方的助排率分别为57.1%与63.6%,与Q/SY 1376-2011要求助排剂的助排率(≥35%)相比,分别提高了63.2%与81.7%。

4 新型助排剂的现场试验

以易生物降解型双子氟碳表面活性剂为基础的新型助排剂成功地在ST-8井进行了胶凝酸酸化施工、在H-201井进行了加砂压裂施工。

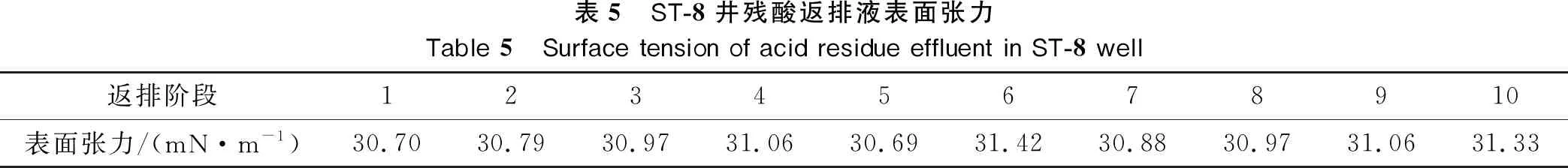

ST-8井的胶凝酸酸化施工结束后,在室内对残酸返排液进行的表面张力测试分析结果见表5。从表5可知,返排液表面张力较低,符合行业标准要求。在施工之后,连续3天的累计返排率分别为53.01%、77.45%、81.63%,助排剂助排效果好。

表5 ST-8井残酸返排液表面张力Table 5 Surface tension of acid residue effluent in ST-8 well返排阶段12345678910表面张力/(mN·m-1)30.7030.7930.9731.0630.6931.4230.8830.9731.0631.33

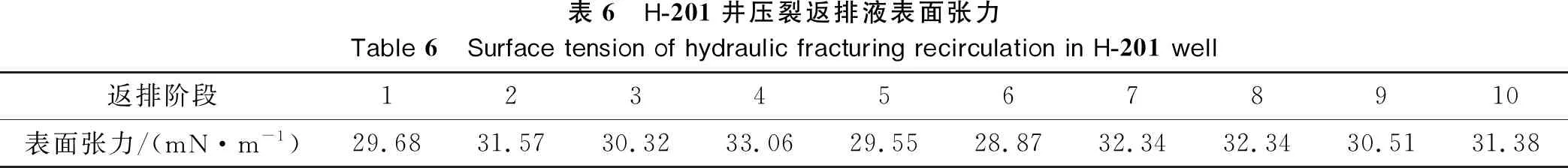

表6 H-201井压裂返排液表面张力Table 6 Surface tension of hydraulic fracturing recirculation in H-201 well返排阶段12345678910表面张力/(mN·m-1)29.6831.5730.3233.0629.5528.8732.3432.3430.5131.38

在H-201井加砂压裂施工结束后,关闭井口闷井5天后开始排液,连续3天取返排液样品。在室内对返排液的表面张力进行测试分析,结果见表6。从表6可知,返排液表面张力较低。返排至52天的返排率达到84.34%,助排效果好。

5 结论

(1) 本研究设计并研制了一种易生物降解的短氟碳双子表面活性剂,其表面活性强,临界胶束摩尔浓度低至3.0×10-4~3.4×10-4mol/L,γcmc=16.0 mN/m,生物降解性优异。

(2) 基于本研究设计研制的易生物降解型双子氟碳表面活性剂,研发出的两种助排剂配方的助排率分别为57.1%与63.6%。

(3) 基于易降解型双子氟碳表面活性剂的新型助排剂在ST-8井的胶凝酸酸化施工与H-201井加砂压裂施工成功地应用,酸化、压裂施工之后的液体返排效果好,返排液表面张力低至30 mN/m左右。