臭氧氧化协同半干法同时脱硫脱硝在烧结机烟气工业的应用

韩加友 石振仓 黄利华

1.上海梅山钢铁股份有限公司 2.西南科技大学环境与资源学院

氮氧化物是造成环境污染的主要污染物之一,在大气中会形成光化学烟雾、酸雨和臭氧层空洞等问题[1]。目前,NOx主要是由汽车尾气和化石燃料燃烧为主的火电厂产生,其中工业烟气NOx的排放量约占NOx总排放量的70%[2]。研究表明,我国NOx排放量将在2020年达到3×107t[3]。因此,NOx的污染治理刻不容缓。目前工业上应用较为成熟的技术有活性炭吸附技术[4-5]、选择性催化还原技术[6-7]。活性炭再生频繁以及自身磨损等问题阻碍了其工业推广应用[8]。SCR技术虽然能够达到很高的脱硝效率(>85%),但该技术对温度十分苛刻,只针对活性温度窗口为320~400 ℃的烟气,而且还容易发生氨气逃逸,造成二次污染等问题[3]。

烟气NOx中超过90%为NO,其在水中的溶解度小于0.1 g/L。无法通过脱硫系统除去。就溶解度而言,NO2在水中的溶解度达到213 g/L,更容易被吸收[9]。因此,利用高价态的NO2易溶的特性,通过氧化技术将低价态的NO氧化转为高价态的NO2,再经过脱硫系统吸收工艺完成脱硝在理论和技术上是可行的。在该工艺中,如何提高NO的氧化率是关键。臭氧(O3)作为强氧化剂,具有低温活性好、氧化产物无二次污染等优点,在NOx氧化中具有明显的优势。目前,对O3氧化NOx的脱硝技术研究较多,研究内容涉及到O3氧化NOx的机理及影响因素[10-12]、O3氧化同时脱硫脱硝和O3氧化多种污染物的协同脱除等[13-16]。在O3氧化机理方面,最初由MOK等[10]提出的12步氧化机理,发展到Wang等[11]提出的65步氧化反应机理,但由于缺少有关NO3反应部分,在2016年,Wang等[12]通过数值模拟进一步补充了NO3反应部分,完善了O3氧化NO的反应机理。在O3氧化多种污染物的协同脱除方面,赵婷雯等[13]研究了O3氧化结合湿式钙法同时脱硫脱硝,结果表明:NOx吸收率随n(O3)∶n(NO)的增大而逐渐提高,当n(O3)∶n(NO)为1.6时,NOx吸收率可达约65%。SO2能促进吸收液对NOx的脱除,石灰石浆液中加入(NH4)2SO3或Na2SO3后可提高NOx的吸收率。朱燕群等[14]对炭黑干燥炉烟气O3脱硝进行了研究,结果表明:当O3与NOx的物质的量之比大于0.7时,较低的反应温度和较长的反应时间有利于脱硝效率的提高;当O3与NOx的物质的量之比为0.73时,脱硝效率随着浆液pH值的增大而逐步提高;当O3与NOx的物质的量之比为1.23时,脱硝效率基本不受浆液pH值的影响;赵荣志等[15]研究了密相半干法中SO2对钙基吸收剂吸收NOx的影响,发现SO2可促进钙基吸收剂对NOx的吸收,在反应系统的含湿量为9.2%时,比较有利于NOx的去除,且后端电除尘器捕集的灰尘对钙基吸收剂有一定的改性作用,并促进钙基吸收剂对污染物质的脱除。虽然目前有关O3氧化脱硝的研究较多,但大多数研究主要集中在O3氧化结合湿法脱除NOx方面,对脱硫塔中半干法吸收的研究尚不完善,工业上也缺乏半干法脱硫脱硝的应用实例。

本研究在传统循环流化床半干法脱硫的基础上,采用O3氧化NOx和循环流化床半干法协同脱硫脱硝技术,实现了同时脱硫脱硝的目标。通过研究O3及消石灰用量对脱硫脱硝的影响因素及成本关系,优化操作参数,降低运行成本,进一步提高整套系统运行的经济性,为O3氧化结合半干法协同脱硫脱硝技术的推广应用奠定了一定的理论与实践基础。

1 实验原理与方法

1.1 烟气脱硫脱硝系统组成

本实验以某公司70×104m3/h烧结烟气为研究对象。产生的烟气与臭氧发生器产生的O3反应后进入循环流化床吸收塔中,与脱硫剂发生反应,反应后的物料经过布袋除尘,一部分脱硫灰排出,另一部分返回吸收塔中循环,最后达标的气体一部分进入吸收塔中循环,剩余气体排入大气中。入口烟气组成(0 ℃,101.325 kPa,):NOx质量浓度250 mg/m3,SO2质量浓度1000 mg/m3,烟尘质量浓度60 mg/m3,O2体积分数15.6%,H2O体积分数10%,其流程见图1。

1.2 仪器设备

本工艺中O3由O2经过2台80 kg臭氧发生器产生,烟气浓度由德国350便携式分析仪测量。

2 结果与讨论

2.1 O3氧化NOx的测试

图2给出了O3喷入烟道前后,NO和NO2随时间变化的分布曲线图。由图2可知,在O3喷入前烟道气中的NO质量浓度为136~148 mg/m3,NO2质量浓度约13 mg/m3,喷入O31 min后,脱硫塔前端NO2的质量浓度显著提高,而NO的质量浓度显著下降,且NO2的质量浓度明显高于NO,这表明O3和烟气中的NOx混合后,与NO反应生成了大量NO2。根据O3加入前后NO的质量浓度变化可知,O3加入后NO的氧化率达到80%左右。在测试的8 min内,烟气中NO和NO2质量浓度趋于恒定,说明O3能快速与NO反应生成NO2。Lin等[17]的研究表明,O3与NO的氧化反应是快速反应,当反应温度为80 ℃时,NO在0.4 s内就能转化为NO2。Wang等[12]的模拟计算结果表明,当反应温度达到100 ℃时,0.42 s内NO的氧化率即可达到73.56%,反应时间达到1.25 s时,NO的氧化率可提至95.61%,此后继续增加反应时间,NO氧化效率的提高不明显。本实验的研究结果与文献一致。在测试时间9 min后,NO和NO2质量浓度有轻微上升趋势,这应该是由于烧结机的工况变化导致入口处的NOx增加,而O3量一定,最终使得NOx质量浓度增加。

2.2 O3喷射位点对NO氧化率的影响

据文献报道,在实验室条件下,O3与NO物质的量比<1.0时,O3能够和NO按物质的量比1∶1反应生成NO2[18-19]。而在工业应用中,由于气体量太大,往往会出现O3分布不均匀的情况,发生局部深度氧化(多个O3分子和1个NO分子发生反应),造成O3消耗量的增加。为增加O3与NO反应的利用率,考察了O3的喷射点位对NO氧化的影响,分别在脱硫塔前端20 m(远端)和9 m(近端)的地方喷射O3,结果见图3。

从图3可以看出,近端和远端喷射O3时,脱硫塔入口处NO和NO2的质量浓度没有显著的区别,说明本实验中O3喷射点位对NO的氧化没有显著影响。从2.1节的结果可知,这主要与NO与O3反应速度快、反应时间短有关。本研究中烟气从塔前9 m处到达塔入口的时间就足够NO充分氧化。因此,在近端和远端喷射O3对入口处NO和NO2的质量浓度变化影响不大。另外,从图3还可以看出,两级喷射与近端或远端的一级喷射入口处NO和NO2的质量浓度也没有区别,说明在烟气与O3混合均匀的情况下,近端或远端一级喷射的O3量已经能够满足NO氧化的要求。因此,为避免O3的浪费,建议不采用两级喷射方案。

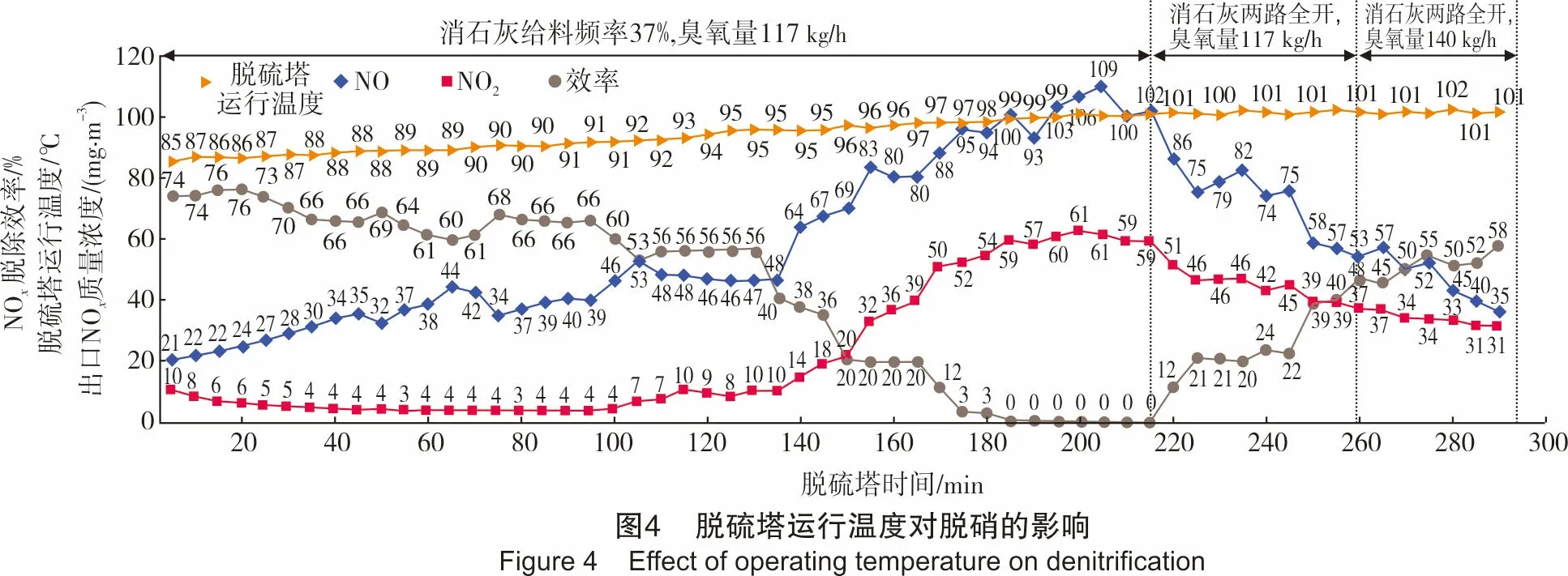

2.3 脱硫塔运行温度对脱硝的影响

相比于湿法脱硫工艺中的气-液反应,半干法脱硫涉及到气-液-固三相反应。半干法中水含量较少,水汽在吸收剂表面形成液膜,通过气液传质与气相中的NOx和SO2反应[20],而温度会影响气液的传质。因此,考察了脱硫塔运行温度的变化对脱硝效率的影响,结果见图4。

2.4 脱硫塔产物分析

为证实烟气经过O3氧化后,NOx和SO2均能在脱硫塔中与喷入的氢氧化钙反应,对未加入臭氧的脱硫灰样品和加入臭氧的脱硫灰样品进行了成分分析,结果见表1。

表1 脱硫灰成分Table 1 Composition of desulfurization ash样品编号脱硫灰成分,w/%亚硫酸钙硫酸钙碳酸钙氢氧化钙硝酸钙亚硝酸钙氯化钙1-122.750.111.985.101-216.0131.0831.0511.490.212.104.511-320.890.150.936.511-424.440.131.704.772-148.622.52微量0.143.802-252.472.8833.913.09微量0.204.632-349.94微量0.164.922-449.402.12微量0.164.71 注:1-1、1-2、1-3、1-4是烟气中加入O3后不同日期的脱硫灰样品编号,2-1、2-2、2-3、2-4是烟气中未加入O3时不同日期的脱硫灰样品编号。

从表1可以看出,所有样品中硫酸钙和亚硫酸钙质量分数都很高,这是由于SO2浓度高且易于被Ca(OH)2吸收生成亚硫酸钙。硫酸钙的生成来源于两部分,一部分是由烟气中残留的O2氧化亚硫酸钙,另一部分是由于亚硫酸钙促进NO2的吸收自身被氧化成硫酸钙所致[21]。脱硫灰中的碳酸钙是由烟气中残留的CO2与Ca(OH)2反应得来。经O3氧化后的烟气脱硫灰样品中均存在硝酸钙和亚硝酸钙这两种物质,说明脱硫塔中确实脱除了部分NOx,脱硫灰样品中硝酸钙的质量分数为0.1%~0.2%,亚硝酸钙的质量分数为0.16%~2.10%,与其他组分质量分数相比相对较低,这与入口中NOx质量浓度较低且脱硫塔内脱硝效率不高有关。

2.5 脱硫脱硝经济运行分析

烟气通过O3氧化、脱硫塔吸收后,出口气体中NOx、SO2质量浓度显著降低。因此,如何在NOx达到国家排放标准的基础上进一步降低O3发生器的负荷,降低运行成本,使整个系统能够安全、经济地运行是关键。为此,尝试了以下几种方法:①在O3用量一定的条件下,通过调节消石灰用量控制脱硫脱硝效果;②在硝石灰用量一定的情况下,通过调节O3用量来控制脱硫脱硝效果;③同时调节O3和消石灰的用量来控制脱硫脱硝效果,各种方法的成本数据见表2。

表2 脱硫脱硝运行成本Table 2 Operation cost of desulfurization and denitrification月份项目电耗/kW·h用电成本/元氧耗/m3用氧成本/元生石灰用量/kg生石灰成本/元其他费用/元总成本/元1月脱硫7.685.15脱硝3.202.142.981.433.591.7950.611.122月脱硫6.754.52脱硝2.801.873.681.773.261.630.610.393月脱硫6.664.46脱硝2.401.602.51.27.353.6750.611.54月脱硫6.814.60脱硝2.831.903.111.494.862.430.611.025月脱硫6.924.63脱硝3.542.373.491.674.372.180.611.456月脱硫7.214.83脱硝4.462.994.121.985.212.60.613.07月脱硫7.104.75脱硝4.963.323.891.874.522.260.612.88月脱硫7.324.9脱硝5.183.473.881.865.42.70.613.539月脱硫7.364.93脱硝5.293.543.861.854.722.360.613.2810月脱硫6.954.65脱硝4.543.043.791.813.951.960.612.06 注:1、表中各参数均以每1 t矿计。2、计算基准:电单价为0.67元/kW·h,O2价格为 0.48元/m3,生石灰价格为0.5元/kg。3、其他费用包括维修费和人工费。

工程实践表明,脱硫脱硝投运后,每年可减排SO26000 t,NOx1000 t。按照SO2和NOx排污费单价为8.4元/kg,全年共节约排污费约5880万元。而脱硫脱硝的运行成本则在12元/t矿,因此,该方法具有明显的环保效益和经济效益。

3 结论

对O3氧化结合半干法脱硫脱除烧结烟气中的NOx进行了研究和探索,得到如下结论:

(1) O3与NO的反应迅速,在与烟气接触的瞬间就能将NO氧化成NO2,在烟道内O3与烟气的均匀混合能提高O3氧化NO的利用率。

(2) 脱硫塔温度的升高将导致NOx脱除率的降低,高温不利于NOx的脱除。

(3) O3氧化结合半干法脱硫脱除烧结烟气中的NOx具有明显的经济效益和环保效益,值得推广应用。