金属材料显微硬度压痕尺寸效应分析及其试验研究

刘 松

(航空工业金城南京机电液压工程研究中心,南京 211106)

0 引言

随着材料、器件微小型化的需求和精密、超精密加工技术的发展,微纳米尺度下的力学性能引起了人们极大的关注。目前,硬度是为数不多的几个能在微纳米尺度下直接测得的材料力学性能方面的指标。加之,硬度与材料的强度、塑性、耐磨性等物理性能间有着密不可分的联系[1]。因而,显微硬度和纳米压痕硬度作为材料的多种力学特性的“显微探针”,对微构件、涂层、薄膜、新型二维材料、组织和相分析等方面的设计与应用有着重要的作用。自从20世纪70~80年代,Bulychv等[2]通过在显微硬度试验中测得的连续载荷-位移曲线,结合Sneddon和Tabor的研究工作,计算出了被测材料的弹性模量;1992年,Oliver等[3]提出的在经典弹性接触力学的基础上,根据载荷-位移曲线计算材料的微纳米尺度下硬度和弹性模量的方法应用到商业纳米压痕硬度计以来,微纳米硬度测试技术在各领域中的应用就更为广泛了[4-6]。随之,很多研究者在显微硬度和纳米压痕硬度测试过程中发现,微纳米尺度下的材料硬度会出现硬度压痕尺寸效应(Indentation Size Effect, ISE)。即同一样品测得的硬度值具有随试验载荷或压痕尺寸增大而减小的现象。由于硬度压痕尺寸效应现象的存在,严重影响了该参数在微纳米尺度下对材料的力学性能的检测和评定。因此,硬度压痕尺寸效应一直是个学术界关注和研究的前沿热点问题[7]。对于微纳米尺度下硬度压痕尺寸效应是否与材料本身属性有关,一直存在争议。有研究人员认为是由于试验误差造成的,包括压痕的凹陷和凸起现象[8]、材料表面粗糙度[9-10]、压头形状[11]、压头尖端圆弧半径[12]等因素造成压痕面积的计算误差。但也有一些研究对其进行了置疑,如有研究证实,宏观尺度下的硬度压痕也会存在凸起或凹陷的现象[13];周亮等[14]的研究也发现,即使应用原子力显微镜(AFM)对微纳米尺度压痕面积直接进行测量、修正,仍然存在ISE现象。也有研究者认为,试验载荷施加过程中产生压痕表面的硬化[15]、压痕的弹性恢复作用[16]、弹塑性变形交叉作用[17]、弹性阻力作用[18]、与位错有关的应变梯度塑性硬化作用[19-23]等材料内部因素是引起ISE现象的主要原因。目前,多数研究者倾向于后者,并进行了大量的相关试验研究,提出了相应的描述和解释ISE现象的模型方程。其中,Meyer经验公式方程(,式中:P为试验载荷,d为硬度压痕对角线长度,a和n为经验常数)就是一个与很多文献研究的试验数据吻合很好的模型[24-25]。但是,由于a、n是从试验数据中拟合得到的,其物理意义并不明确,无法给出确切的物理含义。因而也无法对硬度压痕的尺寸效应进行进一步的解释。许多研究者都尝试从硬度测试的物理本质出发,在Meyer方程的基础上,对其模型进行修正,旨寻找出更为合适的修正模型来描述、解释ISE现象。比如弹性恢复模型、Hays-Kendall方法模型、试样比例阻力模型(PSR)及PSR修正模型等[26-27]。龚江宏等[28]和周亮等[14]更是在Meyer公式和相关试验的基础上,提出了和(式中:a0为测试系统的误差;a1和a2分别为与被测试样弹性和塑性有关的常数;P为试验载荷;d为硬度压痕对角线长度;hmax为硬度压痕的最大深度;Aresidual为硬度压痕残余面积)修正模型,更进一步地对ISE现象进行了解释。但是,a0、a1、a2的具体物理含义及与硬度的联系,以及它们是如何联系起宏微观尺度下相应的力学性能的具体特征参量来解释ISE现象的,还需要开展更为深入的研究工作[29]。

本研究工作主要是应用显微维氏硬度计分别对电工纯铁、镍铍高弹合金、化学镀镍层,在不同试验载荷下进行显微硬度测试。结合扫描电子显微镜(SEM)观察硬度压痕形貌,更为准确读取的压痕对角线长度数据。采用Origin软件拟合试验数据,建立相应的载荷与压痕对角线尺寸模型。通过对模型各参量的研究分析,确定各参量的物理意义。旨在根据各物理参量的含义,对微纳米尺度下硬度压痕尺寸效应现象进行解释;阐明显微硬度与宏观硬度的关系,使宏微观尺度下相应的力学性能具体特征参量联系起来。

1 材料与试验方法

1.1 计算模型

硬度是材料力学性能的一个重要指标,其主要是评价材料或构件抵抗外力压入,产生变形的能力。维氏硬度是采用顶部对面夹角为136°的正四棱锥的金刚石压头,在试验载荷作用下压入样品表面,使其发生一定的塑性变形,再根据试验力(kgf)除以压痕表面积(压痕对角线长度与压痕表面积存在特定的几何关系)的方式计算出来的。按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》规定,维氏硬度(HV)数学计算模型见式(1)。通常情况下,试验载荷小于1.962 N(200 gf)时,称为显微维氏硬度:

式中:P为试验载荷力,N;d为硬度压痕对角线长度,mm。

1.2 试验设备与材料

试验选用电工纯铁DT4A(退火状态)、镍铍高弹合金97NiBe(固溶+时效状态)、化学镀镍层(镀层厚约0.2 mm)3种金属材料作为被测样品。样品经电解抛光、浸蚀处理(目的是尽量消除样品制备过程中引入的微量塑变层对测试结果的影响)。

应用FALCON500型显微硬度计(设备试验力相对误差校准结果为+1.0%),在各试验载荷下对同一样品位向相同或相近的晶粒内部(目的是尽量消除晶粒位向和晶界对测试结果的影响[30])进行硬度加载。应用QUANTA650扫描电子显微镜对相应试验载荷下的显微硬度压痕形貌进行观察、测量(图1)。应用Origin软件拟合试验数据,绘制载荷与压痕对角线尺寸曲线,分析各曲线的拟合公式,建立模型。通过材料力学理论对模型进行深入分析,确定各参量的物理含义。再根据各物理参量的含义,对微纳米尺度下硬度压痕尺寸效应现象进行解释;阐述显微硬度与宏观硬度的关系,建立宏微观尺度下相应的力学性能具体特征参量之间的联系。

图 1 3个样品在9.8 mN试验载荷下的硬度压痕形貌Fig.1 Hardness indentation morphology of samples under 9.8 mN load

2 结果与分析

绘制3个样品在显微硬度计各载荷标尺下的试验测得的硬度值(每个试验载荷下测试3个硬度,载荷标尺分别为 1、2、3、4、5、6、7、8、9、10、15、20、25、50、100、200 gf)与试验载荷的关系图(图2a)和硬度值与压痕对角线尺寸关系图(图2b)。从图2中可以明显看出,被测的3种金属样品均存在明显的硬度值随试验载荷或压痕尺寸增大而减小的ISE现象。

根据维氏硬度的计算模型式(1)可知,试验载荷P与此载荷下形成的硬度压痕对角线长度d的平方成正比。但通过试验结果拟合出的3个样品的试验载荷与硬度压痕对角线长度关系曲线模型与式(2)模型更为吻合。3个样品试验载荷与硬度压痕对角线长度关系曲线见图3。从试验结果中拟合出曲线模型的a0、a1、a2数值见表1。

图 2 显微硬度测试实验结果的压痕尺寸效应Fig.2 Indentation size effect of microhardness test results

图 3 样品的试验载荷与硬度压痕对角线长度关系拟合曲线Fig.3 Load-diagonal line length fitting curve of samples

式中,a0、a1和a2分别为与测试误差、被测试样弹性和塑性有关的常数。

表 1 样品拟合出的曲线模型的有关常数Table 1 Relevant constants of samples in the fitting curve model

应用维氏硬度计对3个样品进行大载荷宏观维氏硬度测试。DT4A样品和97NiBe样品分别采用 49.035 N(5 kgf)和 98.07 N(10 kgf)试验载荷测试,化学镀镍层采用4.903 5 N(0.5 kgf)和9.807 N(1 kgf)试验载荷测试(化学镀镍层较脆、厚度相对较薄,试验载荷如果再大就会使镀层蹦裂、塌陷,测不到真实的化学镀镍层的宏观维氏硬度值)。3个样品进行的宏观维氏硬度测试的结果见表2。从表2可以看出,样品的宏观维氏硬度值确实比显微硬度值低,并且发现宏观维氏硬度测试数据计算出的试验载荷与压痕对角线长度平方(硬度压痕投影面积)比值与表1中的a2值相近。

表 2 样品宏观维氏硬度测试结果Table 2 Macro Vickers hardness test results of samples

3 分析与讨论

通过实验结果可以看出,电工纯铁DT4A(退火状态)、镍铍高弹合金97NiBe(固溶+时效状态)、化学镀镍层(镀层厚约0.2 mm)3个金属材料样品在显微维氏硬度测试过程中均存在明显的压痕尺寸效应现象。拟合出的试验载荷与硬度压痕对角线长度关系曲线模型与式(2)模型更为吻合。对a0、a1和a23个参数所代表的物理含义进行分析,按式(2)模型,当P=0 时,d≠0,看似不太合理,因为没试验载荷作用时,就不可能有硬度压痕出现,模型中的常数项a0似乎不应该存在。观察实验结果中3条曲线各拟合出的a0值,可以发现样品的a0数值相近,正负号相同;而文献[28]中的5个不同样品实验数据拟合得到的5个a0值,也是数值相近,正负号相同。文献[28]也分析了常数项a0的来源和具体含义,其认为a0是设备试验力误差和压痕对角线尺寸测量的误差引入。本研究分析认为显微硬度的压痕形貌、压痕对角线尺寸已是在扫描电镜高倍数下观察读取的,压痕对角线尺寸的测量误差引入量已经控制到很小,基本可以忽略不计。本实验研究用的显微硬度计各标称载荷下的试验力相对误差校准结果为正误差,也就是该显微硬度计在试验加载时的真实载荷比标称载荷略大。而在样品试验载荷与硬度压痕对角线长度关系拟合曲线模型时,试验载荷项数据应用的是载荷标称值,并不是载荷真实值。这就很好地解释了实验结果中拟合的3个不同曲线模型中a0数值相近,且均为负值。因此,认为a0应该主要是与设备试验力误差有关的物理量,其物理含义是为了能准确反映试验设备试验力的误差。

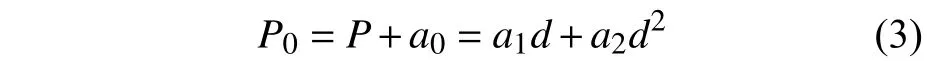

根据对a0的物理含义分析,式(2)就可以变为式(3):

式中:P0为经修正过的真实试验载荷力。因此,可以初步判断a1、a2应该是与被测样品弹性和塑性相关的物理量。依据式(2)和表1的拟合结果,采用曲线平移转化坐标的方法,转变成式(3)的形式,修正的a1、a2的数值,见表3。从表3中可知,修正的a2的数值没有发生变化,只有修正的a1有变化,这是因为在模型方程中a2数值决定着曲线的形状和开口方向,a1数值决定着曲线的位置。通过对比各样品的宏观维氏硬度测试结果(表2)不难发现,宏观维氏硬度测试数据计算出的试验载荷与压痕对角线长度平方(硬度压痕投影面积)比值与a2数值极为相近。因此,可以确定a2系数的物理意义是试验加载过程中压头压入试样表面产生塑性变形需要的压应力(垂直加载方向的单位面积发生塑性所需要的力),其值近似等于大载荷宏观硬度测试过程中试验载荷与压痕投影面积的比值(宏观硬度测试过程中试验载荷较大,产生的塑性压痕面积也较大,弹性恢复对压痕面积的影响几乎可以忽略不计)。根据维氏硬度的定义可知,维氏硬度的计算方法是试验力(kgf)除以压痕表面积,而不是除以压痕的投影面积。因而参照式(1)转换可得,a2约等于5.288倍的宏观维氏硬度。

表 3 修正的a1、a2的数值Table 3 Corrected values of a1 and a2

已初步判断a1参量可能与被测样品弹性方面有关,所以从弹性力学的基本理论对其物理含义进行探讨。显微硬度测试过程中,压头加载压入样品形成压痕的过程中是同时产生弹性变形和塑性变形的;压头卸载时塑性变形保留,弹性变形恢复。假设在压痕形成的过程中塑性变形形成需要的载荷为Pplasticity,弹性变形形成需要的载荷为Pelasticity,试验载荷力P0=Pplasticity+Pelasticity,那么就有压头加载压入样品形成压痕的压应力推算式(4):

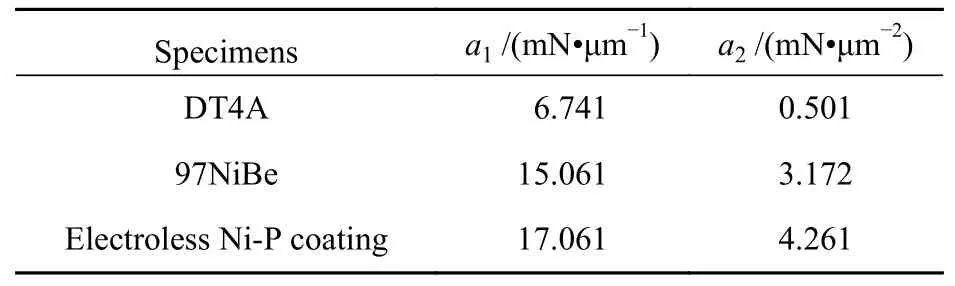

式中:σ为压头加载压入时垂直样品表面的方向的压应力;A为加载时形成的压痕投影面积。金属材料相对塑性较好,弹性变形恢复相对较小[31],因而,加载时形成的压痕投影面积A可近似用硬度压痕残余投影面积残余Aresidual代替。通过研究a2系数的物理含义可以确定,其物理意义就是试验加载过程中硬度压头压入试样表面产生塑性变形需要的压应力,。因而,可以把式(4)转变成式(5):

式中:HVmicro为显微硬度;σ1为压头加载压入时垂直样品表面的方向产生弹性变形的压应力。假设压头加载压入样品形成压痕的过程中垂直样品表面的方向产生的弹性位移为h1,产生塑性变形的位移为h,其弹性应变值ε可以表示为式(6)。那么根据弹性应力、应变与弹性模量E的关系式(7),就可以推导出加载过程中垂直样品表面的方向产生的弹性变形位移为h1,见式(8)。假设试验加载压入样品过程中,压痕与压头接触表面的接触刚度为S,那么产生弹性变形的载荷Pelasticity就变成了式(9)。

从式(3)中可以明显的看到,从修正的模型压头压入垂直样品表面时,试验载荷中的一部分载荷()使样品发生塑性变形,产生硬度压痕;另一部分载荷用于抵抗样品的弹性变形力。结合维氏压头的特定的几何关系(压痕对角线长度约为压痕深度的7倍),与式(9)联立,得出a1参量式(10):

式中:E为弹性模量;S为接触刚度;HVmicro为显微硬度;HVmacro为宏观硬度;σ1为压头加载压入时垂直样品表面的方向产生弹性变形的压应力。通过式(10)可以看出a1参量是与样品的弹性模量、接触刚度、显微硬度和宏观硬度有关的物理量。该关系式可能会比文献[32]给出的方法更适合同一样品的显微维氏硬度与宏观维氏硬度之间的换算。

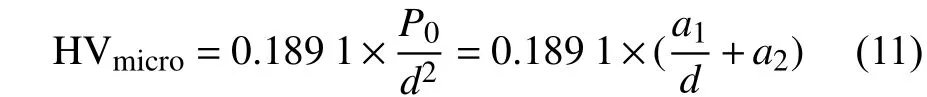

按照维氏硬度的计算模型,联立式(1)、式(3),计算显微硬度 HVmicro,见式(11)。

对于同一样品,a1、a2均为常数,从式(11)可以发现,其显微硬度值随硬度压痕对角线长度尺寸的增大而减小,与ISE现象非常吻合。进一步整理式(10)、式(11),可演变成式(12)。

从式(10)、式(12)均可以看出,随着显微硬度测试的载荷的增加(硬度值减少),压痕对角线长度增大,压痕表面的接触刚度也随之变大(同一个样品,E与a1均为常量)。显微硬度压痕表面的接触刚度变化趋势与纳米压痕硬度的接触刚度变化趋势基本相同[33]。3个样品材料的室温弹性模量E(单位为 GPa,与 mN·μm-2相同)和a1值见表 4;压痕表面的接触刚度与压痕对角线长度关系图见图4。压痕表面的接触刚度变化趋势与硬度压痕的ISE现象一致。

因此,推断微纳米尺度下硬度压痕表面的接触刚度变化是其产生ISE现象的主要原因。当试验载荷力增大时,压痕表面硬化程度进一步增大,接触刚度随之增加,弹性恢复位移相应减少;当接触刚度达到一定程度时,压痕表面弹性恢复位移基本为零。试验加载过程中,在载荷力作用下,样品表面形成的硬度压痕是由弹性变形和塑性变形组成的;试验卸载过程中,弹性变形逐渐恢复。由于接触刚度的变化,尺度越小的硬度压痕,弹性恢复相对量越大。而根据维氏硬度的模型,计算用的压痕面积是残余的塑性变形的压痕面积;压痕尺寸越小,被少估的压痕面积相对量越大。也就是说随着硬度压痕表面接触刚度的增大,压痕的弹性恢复尺寸对于硬度模型计算出来的硬度数值影响的权重比在减小,计算出的维氏硬度值相对较低,表现出ISE现象。该分析结果与李敏等[36]研究的纳米压痕硬度过程的三维有限元数值试验研究的结论较为一致。

表 4 试验材料的弹性模量[34-35]和a1值Table 4 Elastic modulus and a1 values of experimental materials

图 4 压痕表面的接触刚度与压痕对角线长度关系图Fig.4 Relation between indentation surface contact stiffness and diagonal line length

4 结论

1)金属材料的显微维氏硬度表现出了显著的硬度压痕尺寸效应,用修正后的模型以描述和解释ISE现象。

2)未修正模型中,a0参数的物理含义是为了能准确反映设备试验力误差的物理量;a1参数的物理含义是与样品的弹性模量、接触刚度、显微硬度和宏观硬度有关的物理量;a2参数的物理含义是试验加载过程中压头压入试样表面产生塑性变形需要的压应力,其值近似等于5.288倍的宏观维氏硬度。

3)金属材料显微维氏硬度压痕表面的接触刚度变化是其微纳米尺度存在压痕尺寸效应的主要原因。