柴油机分卷流燃烧系统燃烧和排放性能试验研究

周海琴,李向荣,王 䶮,陈彦林,康与宁,刘 栋,刘福水

柴油机分卷流燃烧系统燃烧和排放性能试验研究

周海琴1,李向荣1,王 䶮2,陈彦林1,康与宁1,刘 栋1,刘福水1

(1. 北京理工大学机械与车辆学院,北京 100081;2. 河北华北柴油机有限责任公司,石家庄 050081)

为了提高柴油机燃烧室的油气混合性能、降低燃油消耗率和碳烟排放,该文提出了柴油机分卷流燃烧系统。利用单缸机试验系统和仿真计算分析了分卷流燃烧系统在不同工况下的燃烧和排放性能。单缸机试验结果表明:在各试验工况下,分卷流燃烧系统燃油消耗率均比双卷流燃烧系统低,油耗最大降幅为5.41%,碳烟排放最大降幅为20.48%。仿真计算表明分卷流燃烧系统当量比为0.66到2区间内的燃油比例较高,当量比大于2的燃油比例较低,分卷流燃烧系统缸内当量比分布均匀,因而油耗降低,热效率提高,碳烟生成较少。分卷流燃烧系统对于推动柴油机节能减排有着重要的意义。

柴油机;仿真;分卷流燃烧系统;燃烧性能;碳烟排放;单缸机

0 引 言

柴油机由于其高可靠性和良好的燃油经济性,已经广泛地应用于车辆、工程机械、发电机组等。但是,其以扩散燃烧为主的燃烧方式带来了动力性和燃油经济性下降、污染物排放增加等问题[1]。柴油机中燃油的燃烧主要是在燃烧室狭小的空间内完成的,因而燃烧室的形状对燃烧和排放性能具有重要影响[2-3]。

通过在燃烧室壁面设计特殊的结构,来引导燃油喷雾在燃烧室内的分布,可以提高燃烧室内油气混合质量,改善油气混合、燃烧过程。国内外许多科研机构针对这一理念提出了多种导流型燃烧系统。

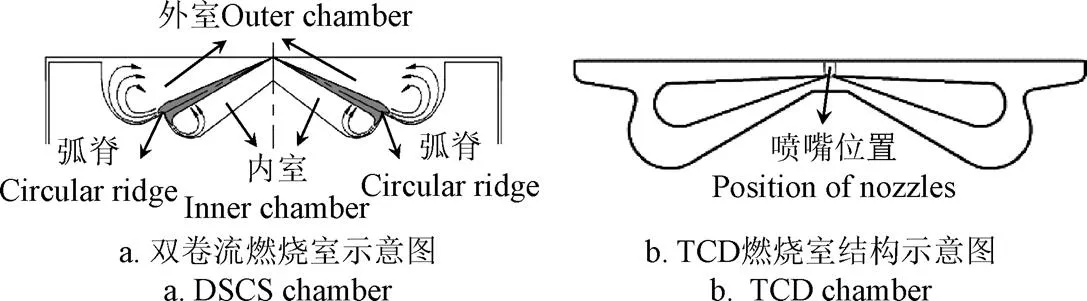

TCD燃烧系统是在形燃烧室的基础上设计一个浅盘形凹坑,使燃油喷雾与环状凸起接触后向内外燃烧室空间扩散,促进缸内油气混合,从而降低碳烟排放。目前具有类似结构的导流型燃烧室已被广泛地应用于各类型柴油机中。BUMP燃烧系统其核心是在燃烧室壁面布置限流沿,燃油撞壁射流从壁面被剥离,形成二次空间射流。研究结果表明,BUMP燃烧室避免了燃油在壁面的堆积,促进燃油与空气的混合[4-5]。TR(three-rapidity)燃烧系统在燃烧室壁面设置导向圆弧,燃烧室底部中央设有平顶凸台,匹配带中心喷孔的多孔喷油嘴。研究结果表明,TR燃烧系统燃烧室内气流运动剧烈,燃油分布更均匀,空气利用率更高,壁面散热损失小,实现了快速燃油喷射、快速混合气形成和快速燃烧的目标[6-7]。OSKA-D燃烧系统是在燃烧室凹坑内安装碰撞平台,用单孔喷嘴将燃油直接喷在平台上,形成圆盘状喷注,这个圆盘状喷注可以从上下两面卷吸空气,从而加快燃油与空气的混合,达到改善燃烧过程的目的[8]。NICS-MH燃烧系统是在燃烧室壁面布置碰撞塞,燃油撞击碰撞塞后,在燃烧室中心形成油气混合区域。NICS-MH燃烧系统通过活塞上下运动形成的挤流和逆挤流提高油气混合质量[9]。

北京理工大学发动机研究所提出了双卷流和侧卷流燃烧系统。双卷流燃烧系统(double swirl combustion system, DSCS)是在燃烧室中设计一个弧脊。当油束夹角与弧脊位置匹配恰当时,燃油在弧脊的作用下夹带空气形成2个方向的卷动,燃烧室内的空气利用率大幅提高[10-11]。侧卷流燃烧系统(lateral swirl combustion system, LSCS)通过在燃烧室壁面正对喷孔喷油方向上设计分流造型,使油束在到达燃烧室壁面附近后与分流造型接触并分向其两侧,在圆弧壁面的导流作用下,燃油在分流造型两侧发生卷动,形成2个侧向卷流,实现加速油气混合、提高燃烧室内空气利用率的目的[12-13]。

以上研究结果表明:燃烧室结构影响油气混合、燃烧过程,因而燃烧室的形状和结构参数对燃烧和排放性能具有重要影响[14]。为了进一步提高燃烧室内空气利用率,通过双卷流燃烧系统和TCD燃烧系统组合设计,提出了分卷流燃烧系统。为验证分卷流燃烧系统的实际性能,在单缸机试验台架上对分卷流燃烧系统燃烧和排放特性进行测试分析,利用仿真计算分析了分卷流燃烧系统燃烧性能较优的机理,研究结果对于提高柴油机热效率、降低碳烟排放具有重要的指导意义。

1 分卷流燃烧系统介绍

双卷流燃烧系统在弧脊的作用下使燃油在内外室产生2束卷动,减少了燃油在壁面的堆积,提高了燃烧室中心区域的空气利用率,TCD燃烧系统利用环状凸起对燃油的导流作用使燃油喷雾与凸起接触后向更大的燃烧室空间扩散,从而降低了碳烟排放。双卷流和TCD燃烧室结构示意图如图1所示。为了进一步提高燃烧室内空气利用率,通过双卷流燃烧系统和TCD燃烧系统组合设计,提出了分卷流燃烧系统(separated swirl combustion system, SSCS)。

图1 双卷流和TCD燃烧室示意图

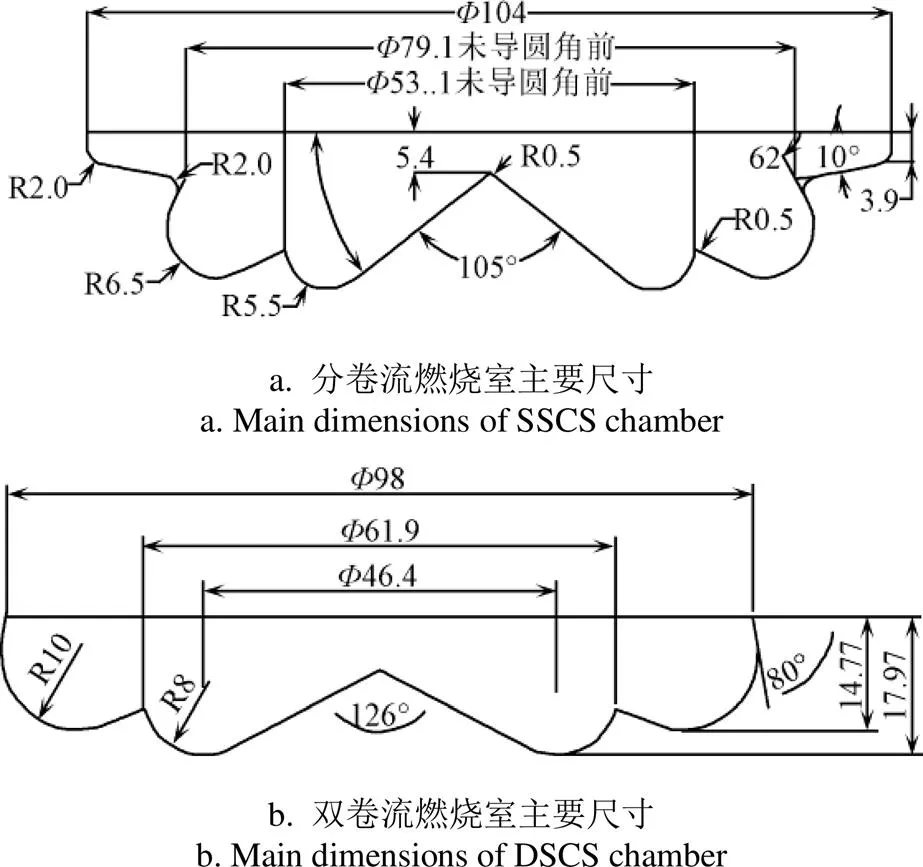

分卷流燃烧系统燃烧室结构如图2 a所示,是在原双卷流燃烧室的基础上增加一个浅盘型结构而成。燃烧室中凸起的部分称为弧脊(第一弧脊和第二弧脊),将弧脊与喷油嘴喷孔用直线连接起来,可以发现燃烧室被分成3个区域,即内室、外室和分卷室。分卷流燃烧系统采用双排孔喷油器,分别为上排喷孔和下排喷孔,上排孔和下排孔喷油角度不同且上排喷孔和下排喷孔沿圆周方向均匀间隔分布,如图2b所示。当油束与弧脊位置匹配恰当时,燃油可以在弧脊的作用下夹带空气形成2个方向的卷动,使得燃油分配到燃烧室的内、外和分卷室,燃烧室的空气利用率大幅提高,油气混合和燃烧速率加快,如图2c所示。

图2 分卷流燃烧系统

2 材料与方法

2.1 试验分析

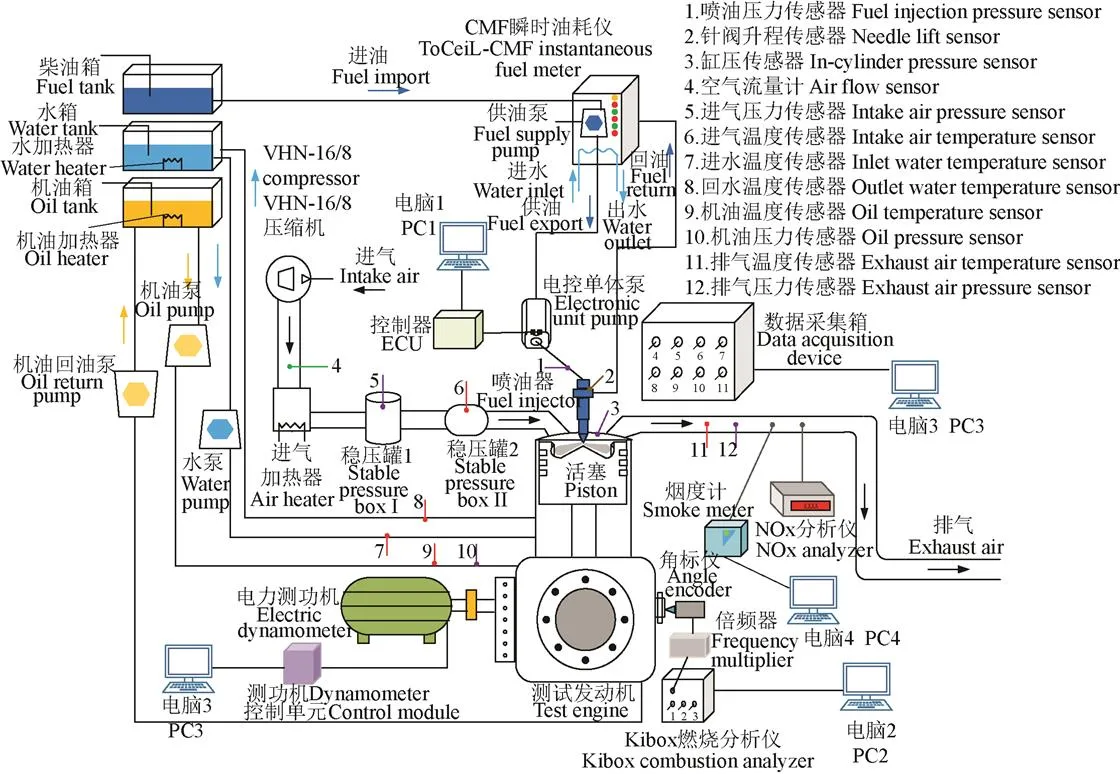

试验在132 mm缸径模拟增压单缸柴油机台架上进行,图3为试验台架系统图,单缸机主要参数见表1。进气道为直气道,进排气门各2个;燃油供给系统为Bosch电控单体泵供油系统,单体泵柱塞直径12 mm,预行程9 mm。试验所用交流电力测功机最大吸收功率160 kW,最高转速4 500 r/min,扭矩控制精度±0.2% FS,转速控制精度±2 r/min;为精确测量发动机动态油耗,配备了CMF发动机瞬时油耗仪,响应时间小于0.1 s,测量误差小于0.12% FS,并具备燃油加热和恒温控制功能;缸压传感器为Kistler 6052型,最大测量压力25 MPa,测量精度±0.1% FSO;配备了Kibox瞬态数据采集分析系统,采集缸压、喷油压力和针阀升程等信息;试验台架还配备了Kistler数据采集箱,采集进排气温度和压力、机油温度和压力以及冷却水温度等数据。在排放测量中,NOx使用Horiba MEXA-720 NOx分析仪,测量误差±30×10-6(0~1 000×10-6)、±3%(1 001~2 000×10-6);Soot使用AVL 415 S烟度计,测量精度±0.2 FSN。

图3 单缸机台架试验系统

表1 单缸机主要参数

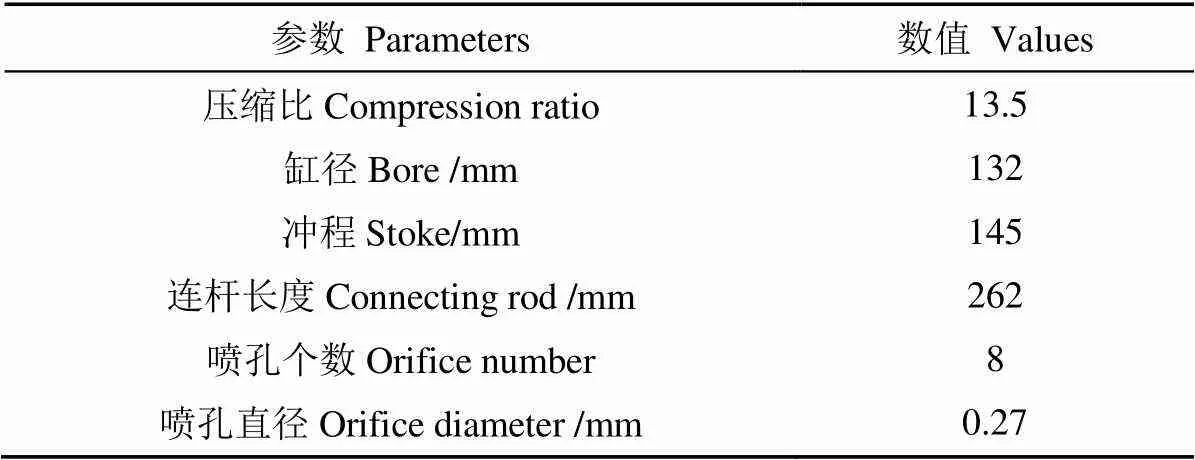

试验加工的分卷流和双卷流燃烧系统主要尺寸如图4所示。2种燃烧系统所用喷油器的喷孔直径均为0.27 mm,喷孔数为8,喷油器启喷压力21 MPa,双卷流燃烧系统油束夹角为145°,分卷流燃烧系统油束夹角为上排孔165°、下排孔105°。

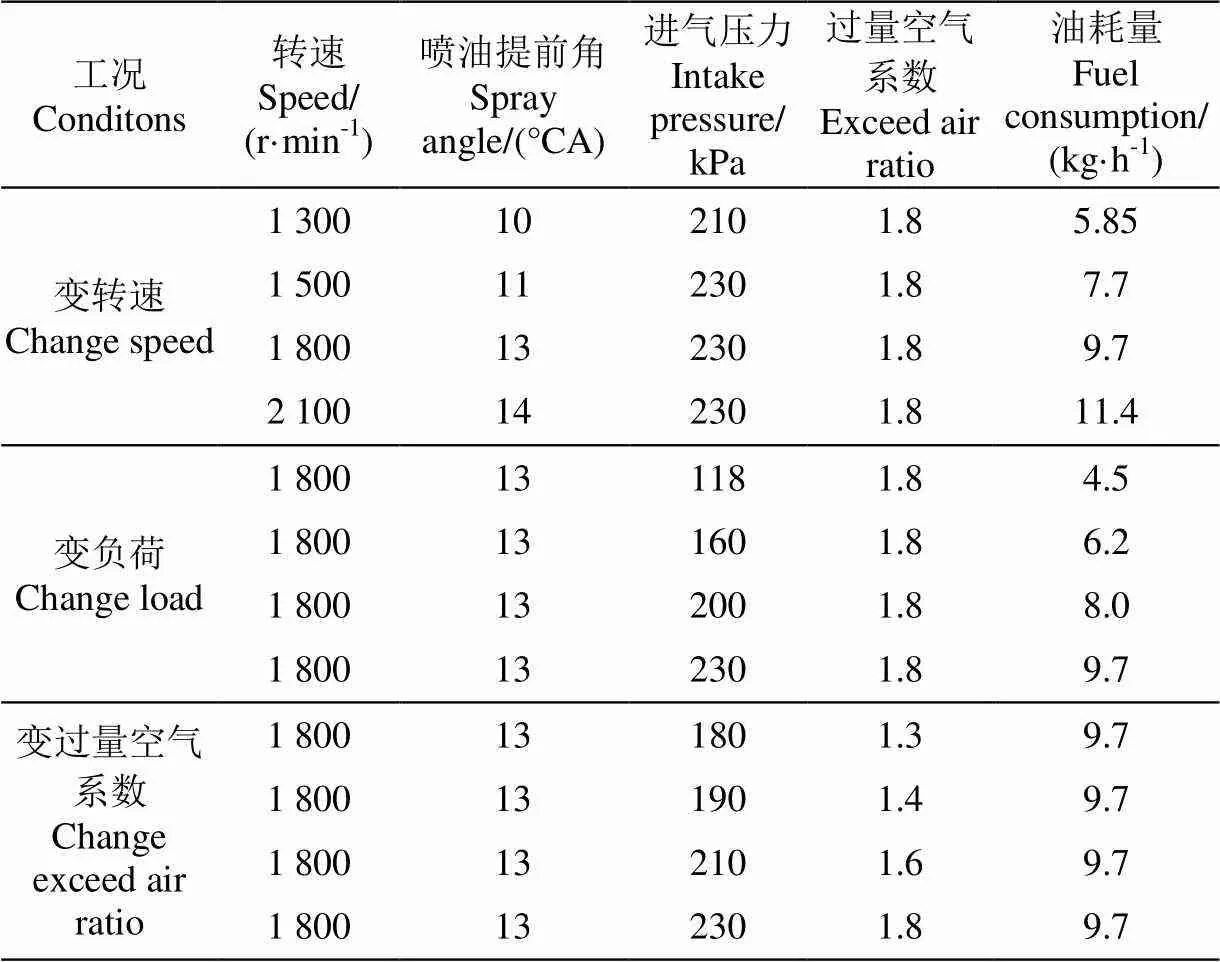

试验研究了不同转速、负荷和过量空气系数下分卷流燃烧系统的燃烧和排放特性。具体试验工况设置如表2所示。每个工况下发动机的油耗、排放以及缸压等数据均在发动机工作状态稳定2 min后进行测量。功率、扭矩、油耗、进气压力、进气温度、缸盖温度、排气温度等参数各测量5次,结果取平均值。记录发动机100个连续循环的缸压、喷油压力、针阀升程等瞬态数据,并取平均值。碳烟和NOx值采集3次,结果取平均值。

图4 分卷流和双卷流燃烧系统主要尺寸

表2 试验工况

根据试验结果数据,将燃烧过程分为4个阶段:滞燃期,急燃期,缓燃期和后燃期。针阀升程大于零为滞燃期起点,缸压曲线与压缩曲线分离点为滞燃期终点。急燃期在滞燃期之后进行,急燃期结束于放热率曲线前一个波谷处。缓燃期结束时气缸内温度达到最大值。缓燃期结束之后到累计放热量达到最大累计放热量的98%为后燃期。

2.2 仿真分析

为了分析了分卷流燃烧系统燃烧性能较优的机理,以KIVA-3V Release 2程序为计算平台,对2种燃烧系统进行仿真分析。模型主要包括:RNG-湍流模型,‘blob’ 喷雾模型,KH-RT破碎模型,碳烟简化模型[15-16]。分卷流燃烧系统计算采取90°扇形区域,双卷流燃烧系统采取45°扇形区域,且只考虑从进气门关闭(239.5 °CA)到排气门打开(460 °CA)这一时间段的缸内流动、燃烧情况,因此模型不包括进排气道。

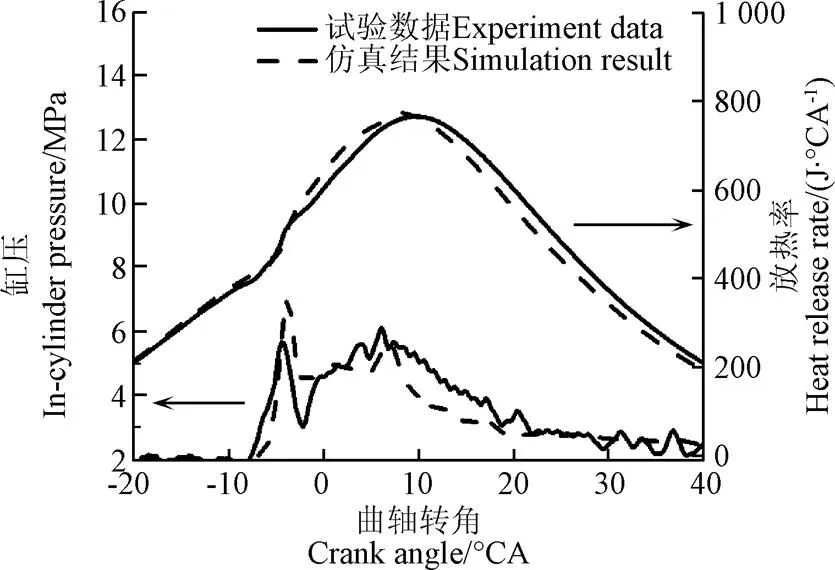

在模型参数设置完成后,以试验测得的缸压和放热率数据为依据对模型的准确性进行验证,仿真计算结果与试验结果对比如图5所示[17]。从图中可以看出仿真计算结果(缸内平均压力和主要放热阶段的瞬时放热率)与试验结果有较好的一致性,模型可用于下一步计算。

图5 仿真计算结果与试验结果对比

3 结果与分析

3.1 分卷流燃烧系统燃烧性能试验研究

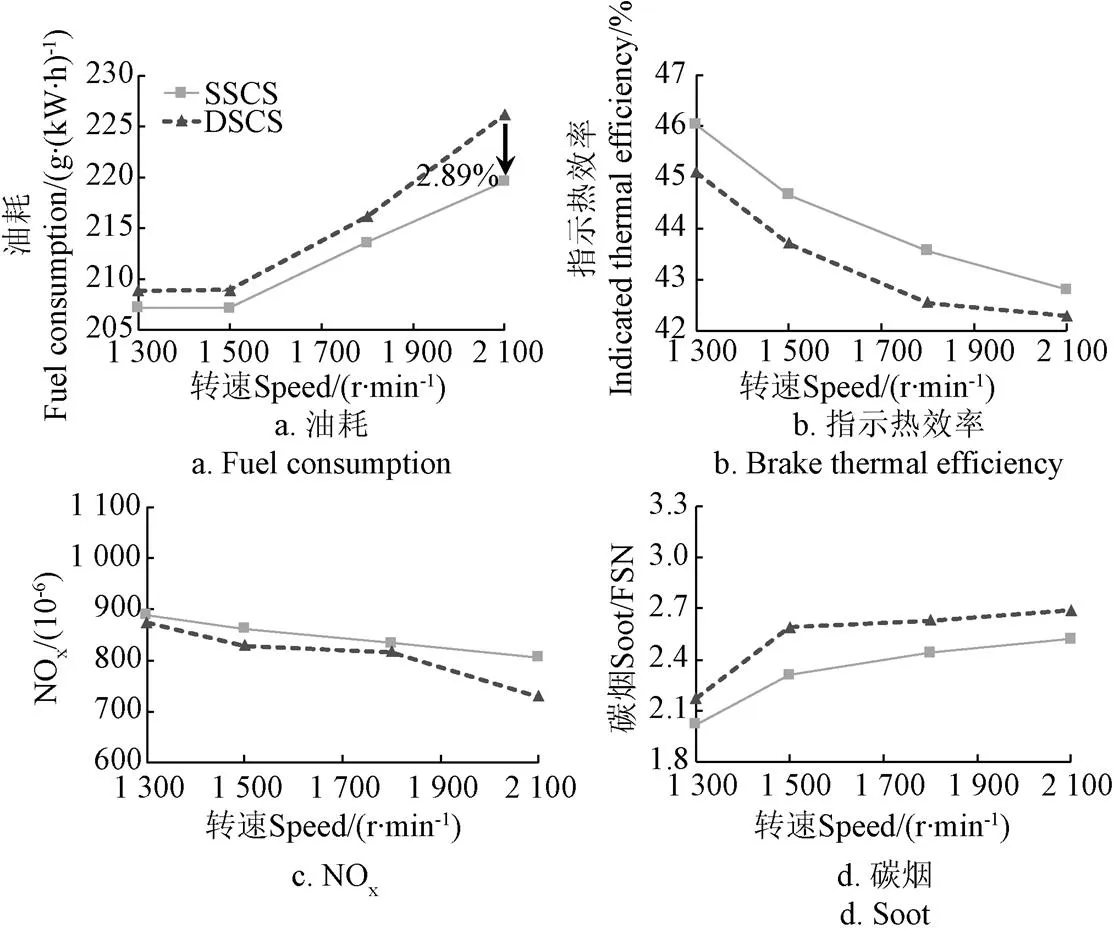

图6是分卷流燃烧系统和双卷流燃烧系统在不同转速下油耗、指示热效率和排放的试验结果。从图中可以看出,在不同转速下分卷流燃烧系统油耗低、指示热效率高。在转速2 100 r/min时,分卷流燃烧系统较双卷流燃烧系统油耗减少6.54 g/(kW·h),降低了2.89%。从碳烟排放结果看,分卷流燃烧系统较双卷流系统碳烟排放明显下降,在2 100 r/min转速下,碳烟排放降低0.17 FSN,下降幅度达到了6.31%;在1 500 r/min时,碳烟排放下降幅度达到了10.11%。分卷流燃烧系统的NOx排放较DSCS有所增加,但NOx排放可以通过后处理系统进行处理。与双卷流的对比结果表明分卷流燃烧系统在降低柴油机油耗方面具有良好的效果和应用潜力,实现了降低油耗、减少碳烟排放的设计目的。

图6 不同转速下油耗、指示热效率和排放的试验结果

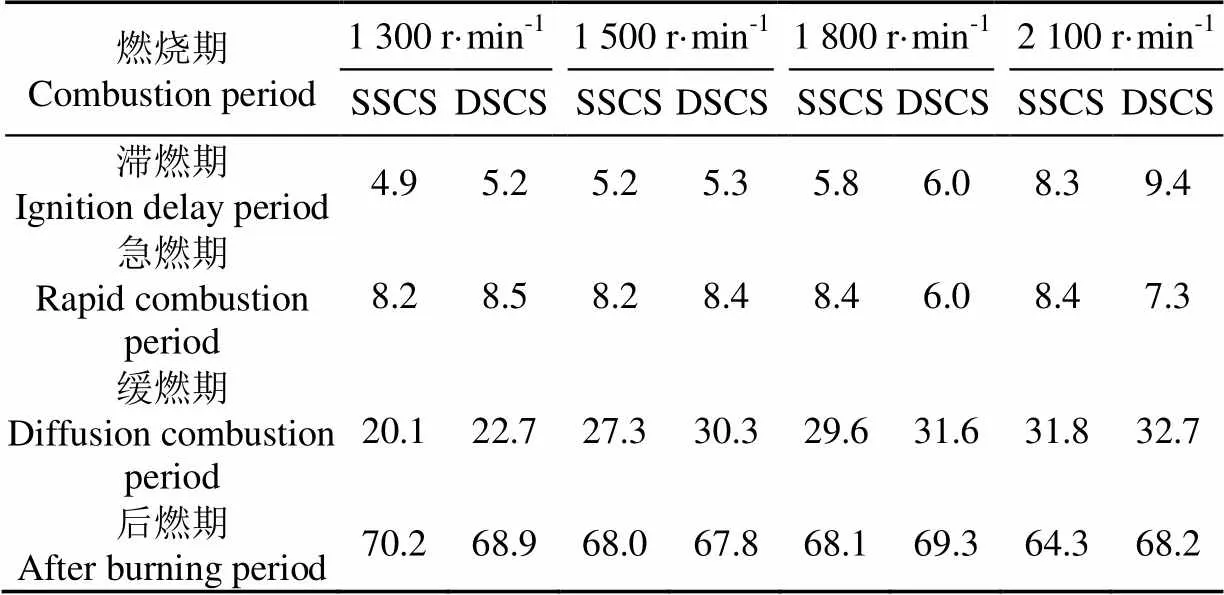

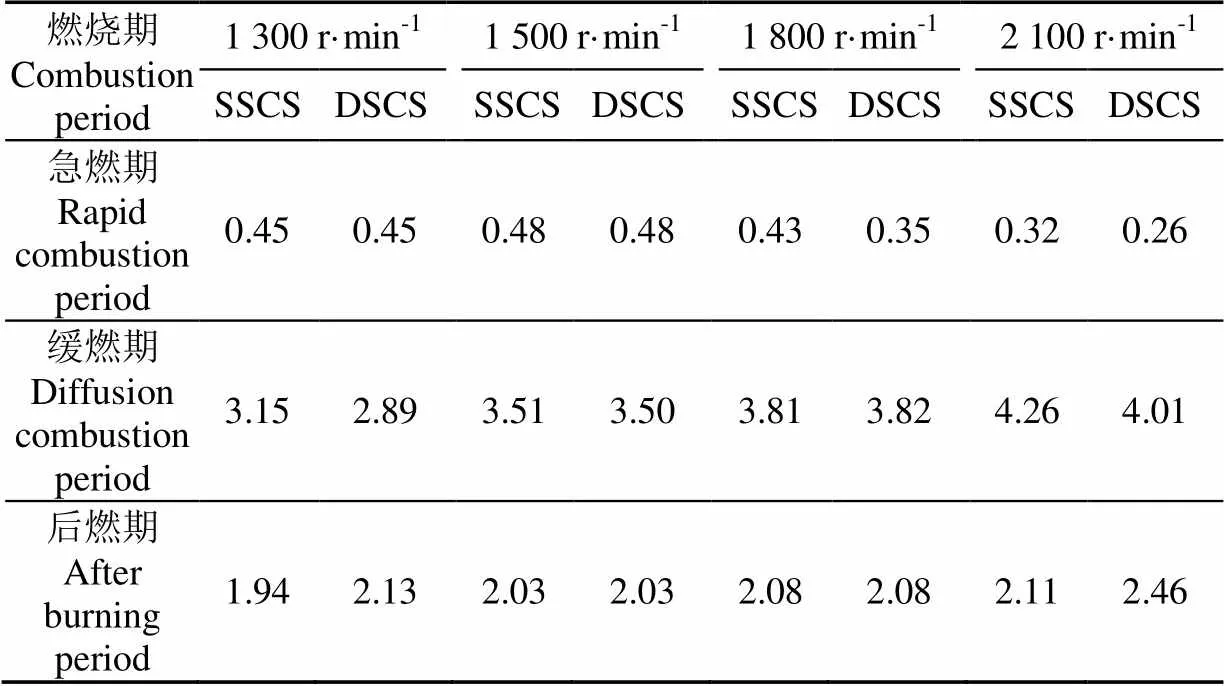

表3、表4是2种燃烧系统在不同转速下燃烧相位和各相位放热量的试验结果。从表3可以看出,在不同转速下,分卷流燃烧系统的缓燃期结束时间均早于双卷流燃烧系统,在转速1 800 r/min时,分卷流燃烧系统缓燃期结束时为24.4 °CA,双卷流燃烧系统为26.0 °CA,提早了1.6 °CA。从表4可以看出,分卷流燃烧系统在缓燃期结束时放出的热量多于双卷流燃烧系统,在转速1 800 r/min时,分卷流燃烧系统缓燃期结束时放热量较双卷流燃烧系统多2.02%。对比后燃期放热量结果可知,在各转速下双卷流燃烧系统的后燃期放热量较多。说明其燃烧速度较低,后燃严重。结合燃烧相位和各阶段放热量分析可知,分卷流燃烧系统放热速度快,热效率高;双卷流燃烧系统燃烧放热速度慢,后燃严重,因而碳烟生成较多。

表3 不同转速下SSCS和DSCS的燃烧相位

表4 不同转速下SSCS和DSCS各相位放热量

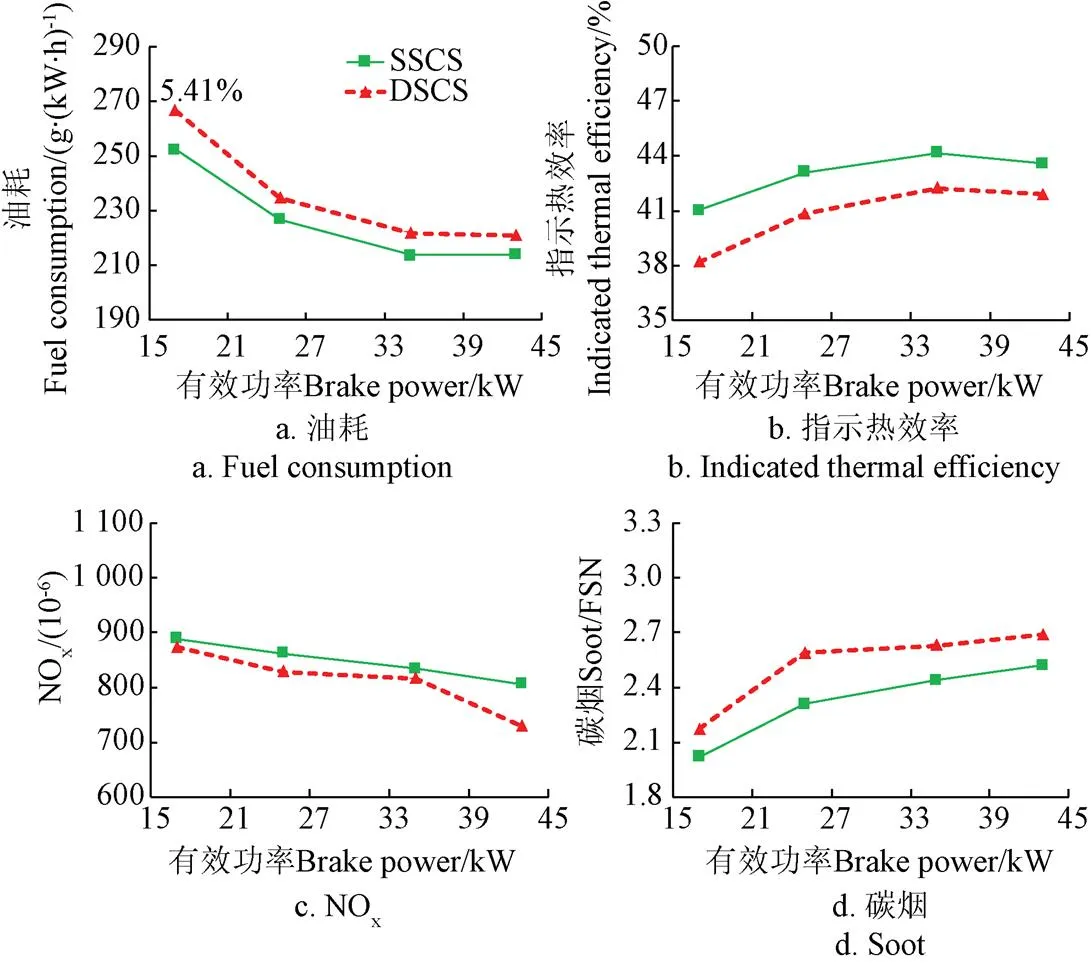

图7是2种燃烧系统在不同负荷下的性能试验结果。从试验结果可以看出,分卷流燃烧系统油耗较低,指示热效率较高。在有效功率17 kW时,分卷流燃烧系统油耗减少14.43 g/(kW.h),降低5.41%,热效率提高12.14%。在有效功率43 kW时,碳烟排放减少0.55 FSN,降低了20.48%。

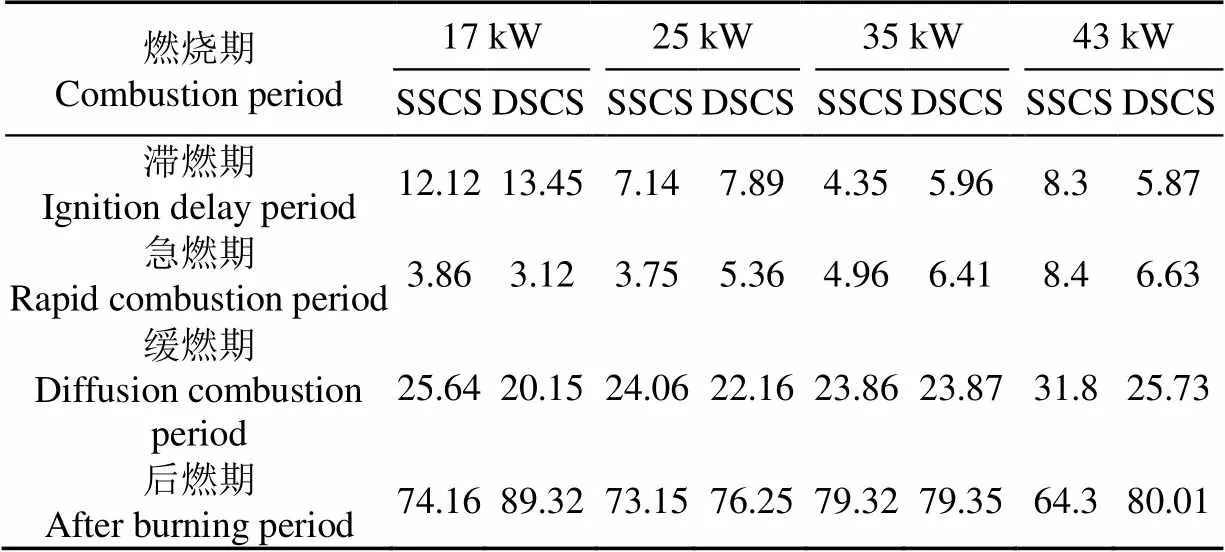

表5、表6是2种燃烧系统在不同负荷下燃烧相位和各相位放热量的试验结果。从表中可以看出,在不同负荷下,分卷流燃烧系统的缓燃期结束时间均早于双卷流燃烧系统,且分卷流燃烧系统在缓燃期结束时放出的热量多于双卷流燃烧系统,而双卷流燃烧系统在各负荷下后燃放热量较多,说明其燃烧速度较低,后燃严重。

图7 不同负荷下油耗、指示热效率和排放的试验结果

表5 不同负荷下SSCS和DSCS的燃烧相位

表6 不同负荷下SSCS和DSCS各相位放热量

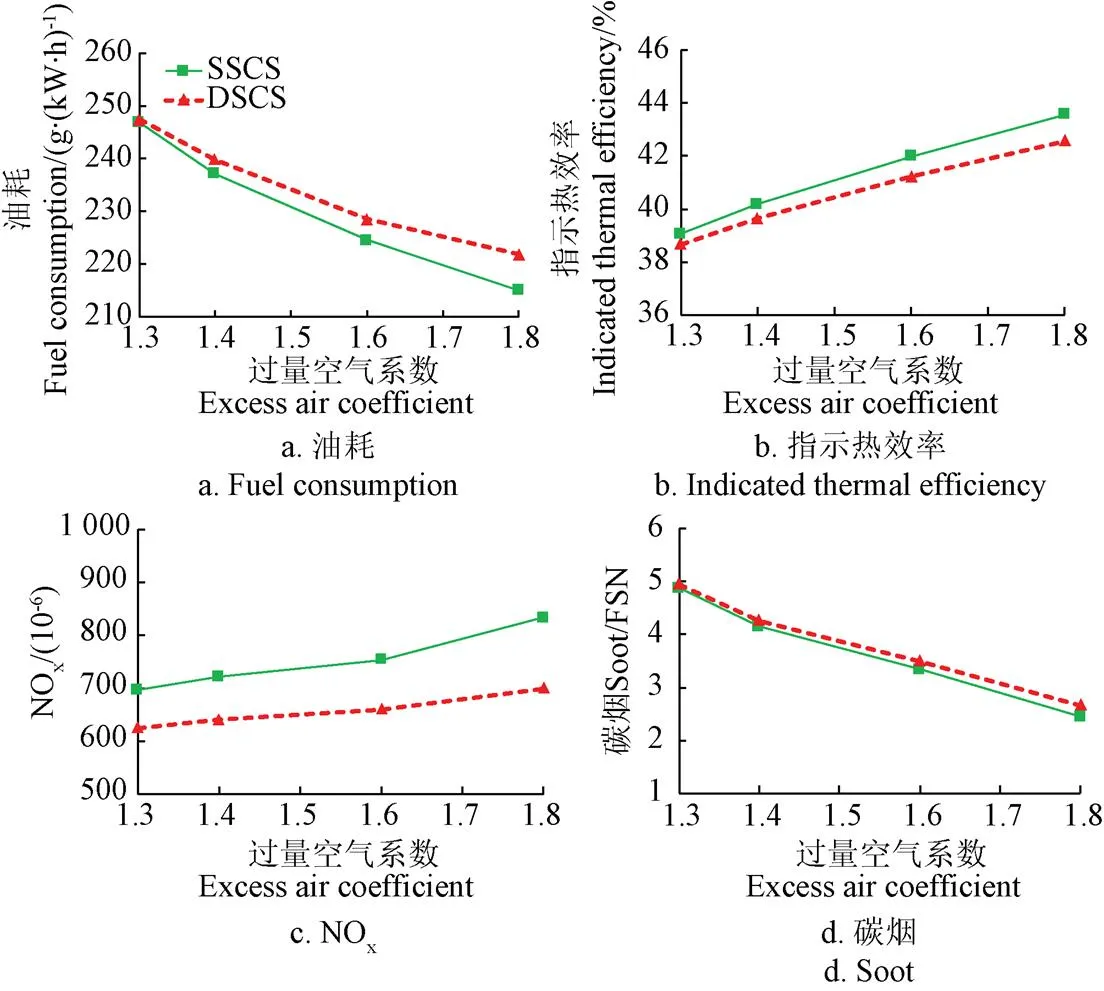

图8是2种燃烧系统在不同过量空气系数下性能试验结果。随着过量空气系数的减小,两种燃烧系统的油耗均开始显著增加。而分卷流燃烧系统的指示热效率仍高于双卷流燃烧系统,在过量空气系数1.6时,指示热效率提高4.93%。排放试验结果表明,分卷流燃烧系统依然保持了较低的碳烟排放水平,在过量空气系数1.8时,碳烟排放减小0.23 FSN,降低16.43%。

图8 不同过量空气系数下油耗、指示热效率和排放试验结果

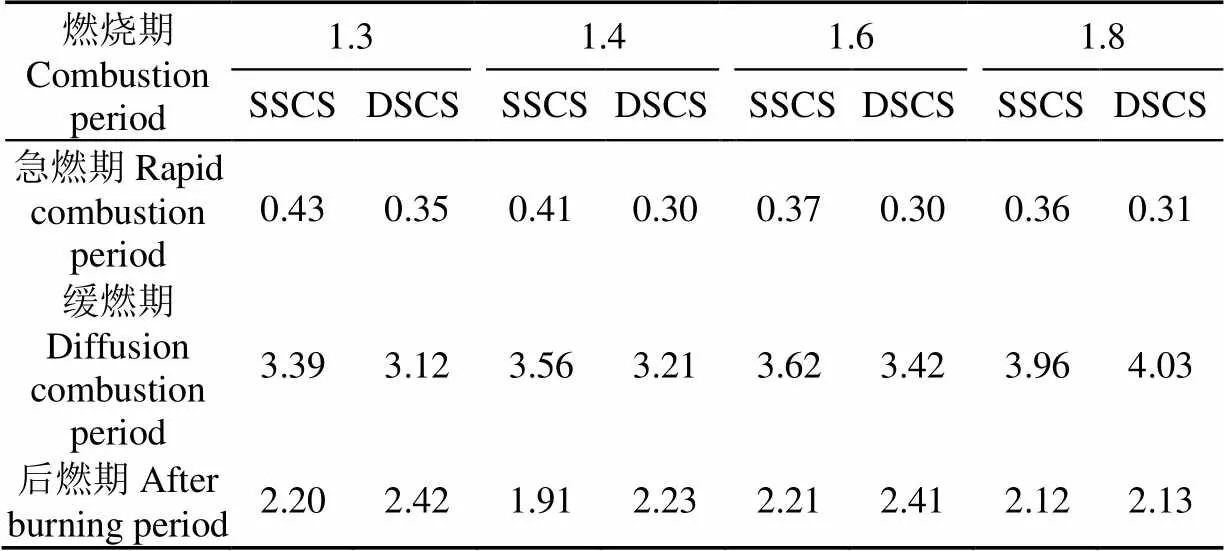

表7、表8是2种燃烧系统在不同过量空气系数下燃烧相位和各相位放热量的试验结果。

表7 不同过量空气系数下SSCS和DSCS的燃烧相位

表8 不同过量空气系数下SSCS和DSCS各相位放热量

从表7和8可以看出,在不同过量空气系数下,分卷流燃烧系统的缓燃期结束时间均早于双卷流燃烧系统,在过量空气系数1.3时,分卷流燃烧系统缓燃期结束时为24.4 °CA,双卷流燃烧系统为25.6 °CA,提早了1.2 °CA。从表7和8可以看出,分卷流燃烧系统在缓燃期结束时放出的热量多于双卷流燃烧系统,分卷流燃烧系统缓燃期结束时放热量较双卷流多1.86%。

3.2 分卷流燃烧系统燃烧特性仿真研究

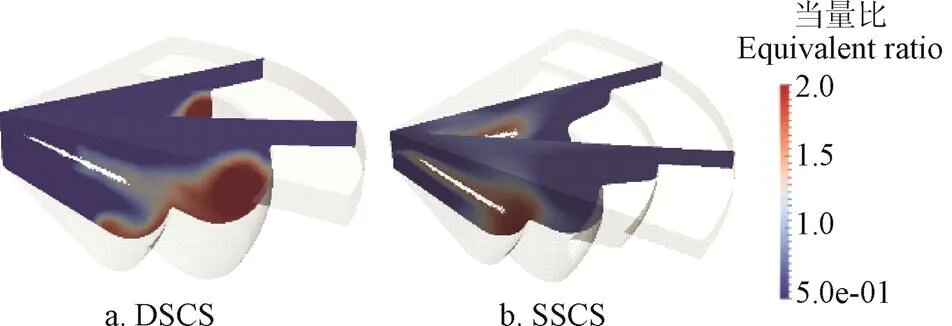

为了阐明分卷流燃烧系统在促进油气混合、提高燃烧性能,减少碳烟排放方面的机理,对分卷流燃烧系统和双卷流燃烧系统缸内当量比进行研究。图9为2种燃烧系统在曲轴转角365 °CA时缸内的当量比分布结果。从当量比分布可以看出,双卷流燃烧系统的燃油主要分布在弧脊两侧,且当量比接近2的区域分布面积较大;而分卷流燃烧系统燃油分布在第一弧脊和第二弧脊两侧,当量比接近2的区域分布面积较小。

图9 两种燃烧系统缸内的当量比分布

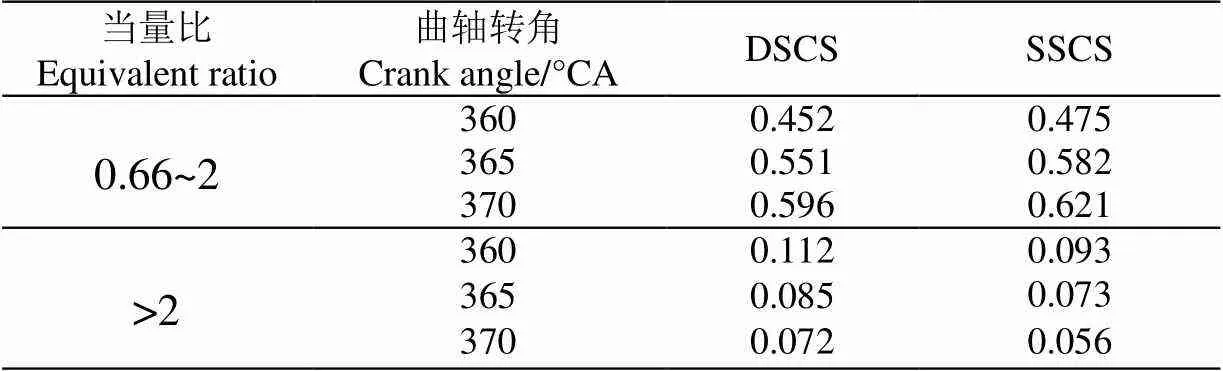

雾注体积百分比属于燃烧室对油束影响及空间利用率评价。考虑到仿真计算时由于算法的原因可能在含有较少燃油的网格内计算产生当量比极小的混合气,所以在计算雾注体积时,不应该把这些极小当量比混合气的体积计算在内。因此这里定义,仿真计算中的雾注指当量比大于0.2的混合气部分。雾注体积百分比是指,当量比大于0.2的混合气体积占整个气缸内部空间体积的百分比。Han等[18]指出喷雾混合气的可燃当量比范围为0.66到2的区间。Kitamura等[19]研究表明,当量比大于2的区域很容易产生碳烟。表9为当量比0.66到2和当量比大于2的燃油质量百分比。从表中可以看出,分卷流燃烧系统当量比0.66到2区间内的燃油比例较高,当量比大于2区间内的燃油比例较低,说明分卷流燃烧系统有利于燃油扩散,减少碳烟生成。

表9 不同当量比的燃油质量百分比

4 结 论

1)单缸机试验研究表明,分卷流燃烧系统可有效降低柴油机燃油消耗率,提高指示热效率,缩短燃烧持续期,油耗最大降幅为5.41%,碳烟最大降幅为20.48%。

2)仿真结果表明:分卷流燃烧系统当量比0.66到2区间内的燃油比例较高,当量比大于2区间内的燃油比例较低,说明分卷流燃烧系统有利于燃油扩散,减少碳烟生成。

3)分卷流燃烧系统缸内当量比分布均匀,因而油耗降低,热效率提高,碳烟生成较少。

[1] 苏立旺,李向荣,李杰,等. 柴油机双卷流燃烧系统排放特性试验[J]. 农业工程学报,2013,29(21):60-64.

Su Liwang, Li Xiangrong, Li Jie, et al. Experiment of emis-sions characteristics for double swirl combustion system in diesel engine[J]. Transactions of the Chinese Society of Agri-cultural Engineering , 2013, 29(21): 60-65. (in Chinese with English abstract)

[2] Li XiangRong, Zhou Haiqin, Su Liwang, et al. Combustion and emission characteristics of a lateral swirl combustion system for DI diesel engines under low excess air ratio conditions[J]. Fuel, 2016, 184: 672-680.

[3] Li Xiangrong, Chen Yanlin, Su Liwang, et al. Effects of lateral swirl combustion chamber geometries on the combustion and emission characteristics of DI diesel engines and a matching method for the combustion chamber geometry[J]. Fuel, 2018, 224: 644-660.

[4] 余皎. 一种新概念(BUMP)燃烧室内准均质燃油混合气快速形成机理的研究[D]. 天津:天津大学,2003.

Jiao Yu. A Study on Rapid Quasi-Homogeneous Diesel Fuel-Air Mixture Forming Process in a New Conceptual (BUMP) Combustion Chamber[D]. Tianjin: Tianjin University, 2003. (in Chinese with English abstract)

[5] Paykani Amin, Kakaee Amir-Hasan, Rahnama Pouryaet al. Progress and recent trends in reactivity-controlled compression ignition engines[J]. International Journal of Engine Research, 2016, 17(5): 481-524.

[6] 李向荣,周海琴,万远亮,等. 柴油机双卷流燃烧室内外室燃油匹配分析[J]. 农业工程学报,2016,32(20):70-76.

Li Xiangrong, Zhou Haiqin, Wan Yuanliang, et al. Matching analysis of fuel in inner chamber and outer chamber of double swirl combustion system in diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 70-76. (in Chinese with English abstract)

[7] 孙柏刚,谢均,柴国英,等. 柴油机双卷流燃烧系统的排放特性[J]. 农业工程学报,2013,35(2):48-53.

Sun Baigang, Xie Jun, Chai Guoying, et al. Emission charac-teristics of double swirl combustion system in diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineer-ing, 2013, 29(9): 48-54. (in Chi-nese with English abstract)

[8] Su Liwang, Li Xiangrong, Gao Haobu, et al. Emission characteristics of double swirl combustion system for a diesel engine[J]. Environmental Engineering& Management Journal, 2016, 15: 26-32.

[9] Su Liwang, Li Xiangrong, Zhang Zheng, et al. Numerical analysis on the combustion and emission characteristics of forced swirl combustion system for DI diesel engines[J]. Energy Conversion and Management, 2014, 86: 20-27.

[10] Qiao X Q, Song Y C, Gao X Y. Experimental study on umbrella-curtain spray combustion system for diesel engine[J]. Journal-shanghai Jiaotong University-chinese Edition, 2004, 38: 1193-1196.

[11] 何旭,刘卫国,高希彦,等. TR燃烧系统混合气形成过程的数值模拟[J]. 燃烧科学与技术,2006,12(3):263-268.

Xu He, Weiguo Liu, Xiyan Gao. Numerical simulation of mixture formation process of TR combustion system[J]. Journal of Combustion Sciene and Technology, 2006, 12(3): 263-268. (in Chinese with English abstract)

[12] Kato Satoshi, Onishi Shigeru. New type of diesel engine by impingement of fuel jet (OSKA-D)[R]. 1990.

[13] Lin Bai-fu, Ogura Masaru. A New Multi-Impingement-Wall Head Diffusion Combustion System (NICS-MH) of a DI Diesel Engine-The Effect of Combustion Chamber Geometry[R]. 1995.

[14] Jaichandar S, Annamalai K. Influences of re-entrant combustion chamber geometry on the performance of Pongamia biodiesel in a DI diesel engine[J]. Energy, 2012, 44(1): 633-640.

[15] 赵智超. 基于试验及数值模拟的柴油和丙酮/丁醇/乙醇碳烟形成机理研究[D]. 长沙:湖南大学,2015.

Zhao Zhichao. Numerical and experimental investigation of soot mechanism of diesel and Acetone-Butanol-Ethanol blends[D]. Changsha: Hunan University, 2015. (in Chinese with English abstract)

[16] 毕小杰. 生物柴油和石化柴油碳烟形成的数值模拟及试验研究[D]. 上海:上海交通大学,2014.

Bi Xiaojie. Numerical Simulation and Experimental Research on Soot Evolution of Biodiesel and Diesel Fuels[D]. Shanghai: Shanghai Jiao Tong University, 2014. (in Chinese with English abstract)

[17] Zhou H, Li X, Liu F. Soot formation and oxidation mechanisms in a diesel engine separated swirl combustion system[J]. Fuel, 2019, 257: 115955.

[18] Han Zhiyu, Uludogan Ali, Hampson Gregory J. et al. Mechanism of soot and NOx emission reduction using multiple-injection in a diesel engine[J]. SAE Transactions, 1996: 837-852.

[19] Kitamura Takaaki, Ito T, SendaJiro, et al. Mechanism of smokeless diesel combustion with oxygenated fuels based on the dependence of the equivalence ration and temperature on soot particle formation[J]. International Journal of Engine Research, 2002, 3(4): 223-248.

Test of combustion and emission performance of separated swirl combustion system in diesel engine

Zhou Haiqin1, Li Xiangrong1, Wang Yan2, Chen Yanlin1, Kang Yuning1, Liu Dong1, Liu Fushui1

(1.100081,; 2..,.,050081,)

Diesel engines are widely used in vehicles, construction machinery and generator sets because of their reliability and fuel economy. However, the diffused combustion present in diesel engines increases emissions. The combustion performance and emission characteristics are directly affected by the fuel/air mixing process, by designing a special structure on the combustion chamber wall to guide the distribution of fuel spray in the combustion chamber, the quality of fuel/air mixing in the combustion chamber can be improved, and the process of fuel/air mixing and combustion can be improved, and the significant research focuses on improving the efficiency and fuel/air mixing process of diesel combustion system. To improve air efficiency in the center and squish areas of the combustion chamber, a new separated swirl combustion system (SSCS) was developed in this study. The SSCS chamber consists of the inner chamber, the outer chamber and the separated chamber, and there are two circular ridges. The injector used in the SSCS has two types of holes: upper and lower, and they are arranged in alternating order, and the angles of these two kinds of holes are different, which renders two distinct sprays. The different sprays collide with the different circular ridges in the chamber. When the spray collides with the circular ridges, swirls form, which improves air utilization in the chamber and accelerates the fuel/air mixture. As a new combustion system, the fuel/air mixture formation in the chamber is different from that of traditional combustion system. To make a better understanding of the mechanism of fuel/air mixture formation in SSCS, a single-cylinder diesel engine test system and a simulation method were used to analyze the combustion and emission performance of the SSCS under different conditions. The combustion and emission performance of the SSCS under different speeds, loads and excess air coefficients was tested and compared with a DSCS in a single-cylinder engine. While soot emissions from the SSCS can be tested in a real-world single-cylinder engine, the soot formation characteristics cannot be tested. Therefore, to understand the mechanisms behind soot formation in the SSCS, soot evolution must be investigated using a simulation model. Then a new phenomenological soot model using KIVA-3V R2 code and integrated with a reduced n-heptane/methane/PAH mechanism was developed and used to simulate soot behaviors in the SSCS. Incipient soot particles are fewer and soot mass is lower in the SSCS than that in the DSCS at the same cases. The mechanisms that reduce the soot emissions in the SSCS were revealed by comparing the equivalence ratio distribution and fuel distribution in the cylinder. The mechanism of soot formation in SSCS was also analyzed using the KIVA-3V Release 2 code. The experiment results show that the SSCS effectively reduces fuel consumption and soot emission, with a maximum decrease in fuel consumption of approximately 5.41% (when the power was 17 kW) and a maximum decrease in soot emission of approximately 20.48% (when the power was 43 kW). The simulation results show that the percentage of fuel with an equivalence ratio between 0.66 to 2 is higher in the SSCS than that in the DSCS, while the percentage of fuel with an equivalence ratio more than 2 is lower in the SSCS. So the equivalence ratio is more uniform in the SSCS, and less fuel is consumed, thermal efficiency is improved and soot emission is reduced. The SSCS is helpful to reduce emissions and fuel consumption in DI diesel engines.

diesel engines; computer simulation; separated swirl combustion system; combustion performance; soot emission; single-cylinder diesel engine

周海琴,李向荣,王 䶮,陈彦林,康与宁,刘 栋,刘福水. 柴油机分卷流燃烧系统燃烧和排放性能试验研究[J]. 农业工程学报,2019,35(18):29-35.doi:10.11975/j.issn.1002-6819.2019.18.004 http://www.tcsae.org

Zhou Haiqin, Li Xiangrong, Wang Yan, Chen Yanlin, Kang Yuning, Liu Dong, Liu Fushui. Test of combustion and emission performance of separated swirl combustion system in diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(18): 29-35. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.18.004 http://www.tcsae.org

2019-05-30

2019-08-01

装备预研项目(104010204)

周海琴,博士,从事内燃机内流动、燃烧研究。Email:zhq373839@163.com

10.11975/j.issn.1002-6819.2019.18.004

TK412

A

1002-6819(2019)-18-0029-07