超聚能射流影响因素的灰关联分析

张程健,赵捍东,刘 胜,吴凡达,曹 兴

(中北大学 机电工程学院, 太原 030051)

目前,聚能装药战斗部是主要的反装甲武器,其形成的聚能射流具有高能量、高温度和高速度的特点,对于坦克等装甲目标具有很高的杀伤力。随着科技的发展,装甲防护性能越来越高,对传统的聚能装药产生了巨大的挑战,近年来,研究人员在装药结构、药型罩的材料及尺寸参数等方面进行了深入的研究,射流形成及侵彻性能理论不断完善,出现了很多具有高侵彻性能的聚能装药战斗部。

俄罗斯科学家V.F.Minin等[1]对装药结构进行了大量的试验研究,对传统药型罩结构进行改进,发明了截顶辅助药型罩,并定义了超聚能射流现象,推动了聚能装药的发展,研究结果表明:截顶辅助药型罩形成的射流与传统结构的药型罩形成的射流相比,射流具有更高的速度,且形成的射流更长。王淦龙[2]利用数值仿真方法获得了截顶辅助药型罩结构的爆轰波传播及药型罩压垮过程,并以装药长径比、药型罩夹角和辅助药型罩尺寸为参考因素,分析了截顶辅助药型罩的形成规律,结果表明:超聚能射流相比于传统射流具有更高的速度和动能。中北大学的石军磊,刘迎彬等[3]研究了辅助药型罩材料对超聚能射流性能的影响,得出了辅助药型罩材料密度越大,形成的射流速度越高的结论。北京理工大学的徐文龙、王成等[4]对超聚能射流形成过程的机理进行了研究,提出了一种超聚能射流的理论计算方法,分析了附加装置各参数对射流形成性能的影响,结果表明:在一定范围内,随着药型罩锥角的增大,超聚能射流速度逐渐减小,质量逐渐增大;超聚能射流速度、有效质量及侵彻能力远大于传统聚能射流,以上研究虽然都分析了超聚能射流的形成及聚能装药尺寸参数对其的影响,但对于聚能装药尺寸参数影响超聚能射流性能的主次关系现有文献并没有进行这方面的研究。

本文将灰关联理论应用于超聚能射流成型性能的分析中,对仿真数据进行正交试验设计,将多目标问题转化为单目标问题,再用灰色关联理论对多因素进行分析,以最大射流速度和30 μs时的射流长度(由于形成的射流在30 μs后产生严重的断裂现象,不具有研究价值,故取30μs时的射流长度进行研究)为参考序列,以主药型罩和辅助药型罩结构各参数为比较序列,得到聚能装药各参数与超聚能射流成型的关联度,分析各参数影响超聚能射流成型的主次关系,以此优化截顶辅助药型罩的结构,提高截顶辅助药型罩的成形性能。

1 超聚能射流形成过程仿真

1.1 截顶辅助药型罩结构分析

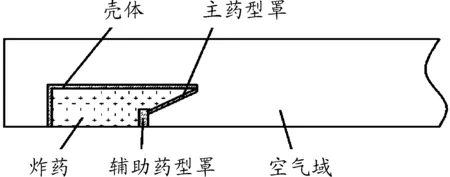

截顶辅助药型罩战斗部由壳体、炸药、主药型罩和辅助药型罩组成,相比于传统聚能装药结构,此药型罩将主药型罩的锥角削去,用带有一定厚度的圆柱板搭在主药型罩的截面处,形成截顶辅助药型罩,本文中主药型罩为锥形等壁厚药型罩,辅助药型罩为带有厚度的圆柱板,截顶辅助药型罩战斗部结构示意图如图1。

1.2 战斗部仿真模型建立

首先,选取一组装药结构利用AUTODYN-2D软件进行仿真,选取二分之一模型,采用二维欧拉算法进行计算,对空气域施加Flow_Out边界条件,采用平面起爆方式,为方便测量射流的速度,添加高斯点进行监测,根据设计要求,主药型罩的直径为44 mm,锥角为60°,主药型罩壁厚为2 mm,辅助药型罩厚度为3 mm,仿真计算模型如图2。

图1 辅助药型罩结构示意图

图2 仿真计算模型

1.3 材料模型

在仿真模拟中,壳体选用Steel 1006钢,采用Johnson-Cook模型和Shock状态方程来描述壳体在高温高压下的材料变形,炸药选用奥克托金(HMX),采用JWL状态方程来描述其反应过程,主药型罩选用紫铜,辅助药型罩选用钨,两者都采用Steinberg Guinan模型和Shock状态方程来描述其在爆轰波作用下的动态响应,具体材料的主要参数如表1所示。

表1 各材料主要参数

1.4 仿真结果分析

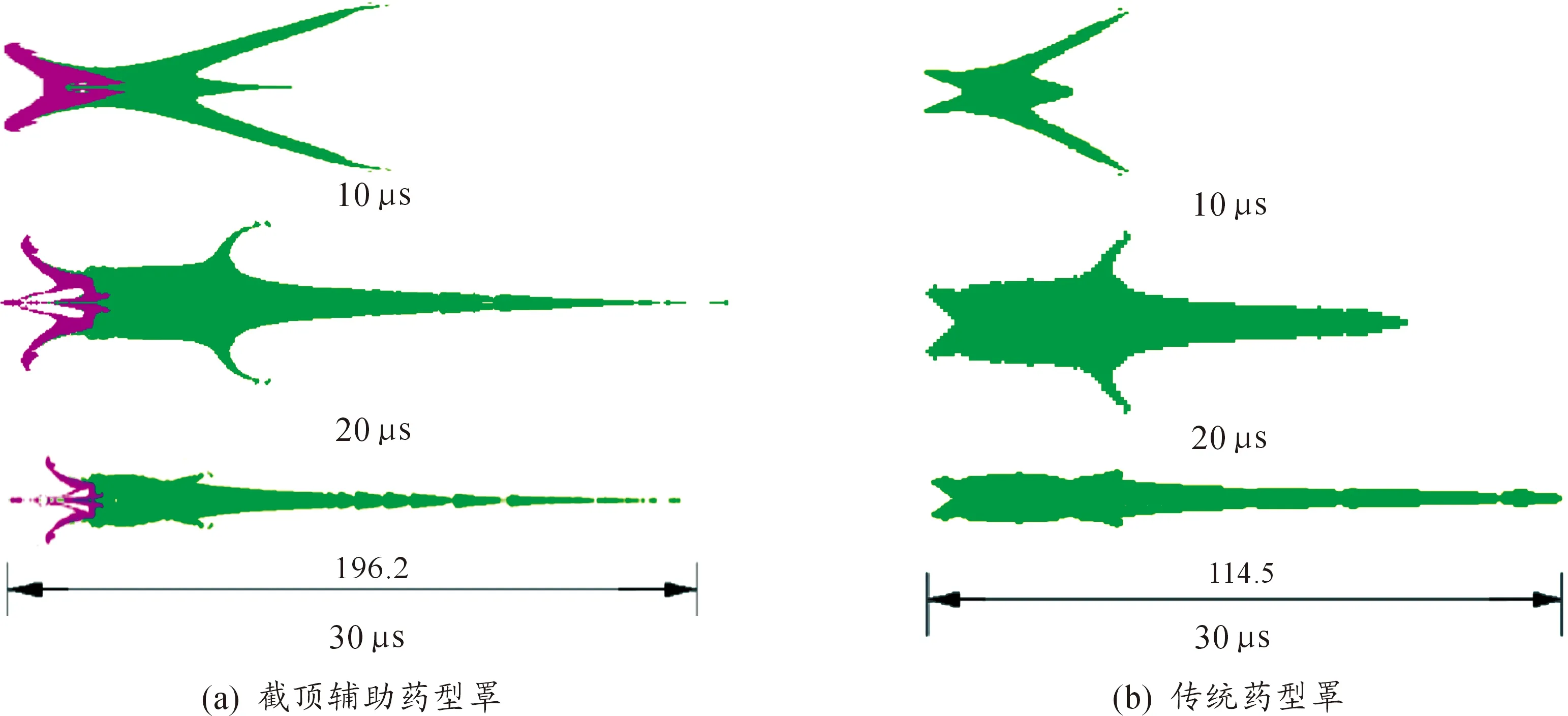

下面主要对炸药起爆后典型时刻的射流形态及射流速度,以及射流的长度、连续性进行简单的分析,图3(a)为截顶辅助药型罩形成的射流模型,图3(b)为传统药型罩形成的射流模型,图4(a)为超聚能射流各高斯监测点的速度曲线,图4(b)为传统射流各高斯监测点的速度曲线。

从图3(a)可以看出:炸药起爆后,爆轰波以极快的速度向药型罩传播,在5 μs时刻,辅助药型罩开始向下压垮,主药型罩开始向中间进行挤压,并且开始形成贴壁射流,在10 μs时刻,主药型罩以极快的速度在轴向闭合,且在此时刻,射流达到最大速度,在10 μs以后,辅助药型罩继续被向下挤压,主药型罩不断拉伸,形成射流和小部分杵体;从图4(a)(b)可以看出:大约在10 μs时刻,超聚能射流速度达到最大为11 184 m/s,传统药型罩形成的射流速度为8 083.9 m/s,超聚能射流速度大约为传统射流速度的1.4倍,随着时间的推移,射流速度开始下降,每条速度曲线的斜率越来越平缓,说明下降的速度越来越慢;从图3(a)可以看出:在30 μs截顶辅助药型罩形成的射流长度大约为196.2 mm,传统药型罩形成的射流长度为114.5 mm,超聚能射流长度相比于传统射流长度增加了约71%,随着时间的推移,射流的断裂处不断增多,断裂间隙不断增大,截顶辅助药型罩形成的射流为细长结构,且连续性要好于传统射流,传统聚能装药战斗部形成的射流会产生大部分的杵体,药型罩的利用率不高,与传统聚能装药相比,截顶辅助药型罩战斗部形成的射流最大射流速度为传统聚能装药战斗部的1~2倍左右,射流细长,且形成很少的杵体部分,药型罩利用率高。

图3 两种药型罩模型

图4 两种射流速度曲线

2 正交试验设计及仿真结果

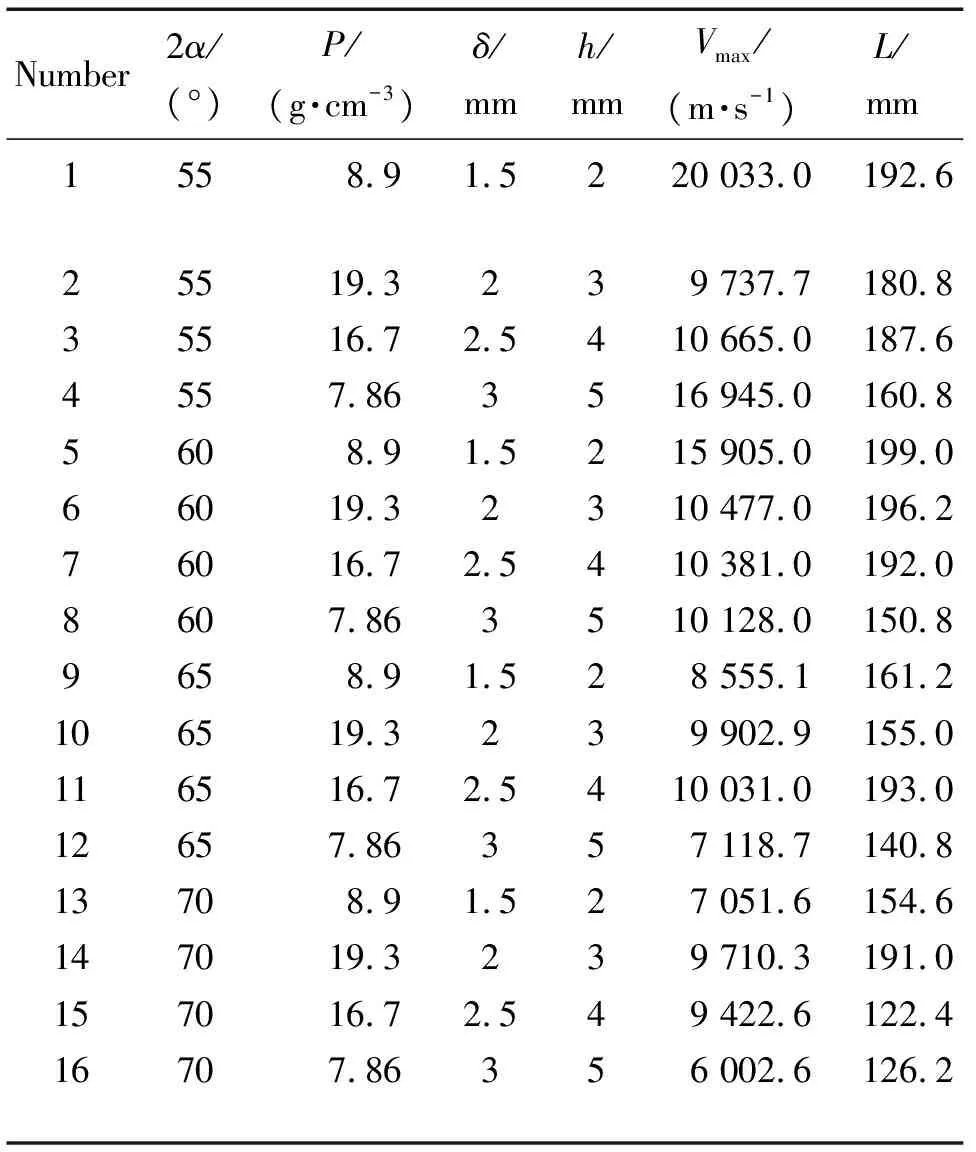

针对影响超聚能射流性能因素很多的情况,本文从主药型罩锥角(2α)、辅助药型罩材料、主药型罩壁厚(δ)和辅助药型罩厚度(h)入手,作为正交设计试验的4个试验因素,辅助药型罩材料选用钽、铜、铁及钨合金4种,由于材料性能很多,在进行分析时选密度作为参考因素。试验因素都是根据现有资料在合理的范围内进行取值,辅助截顶型罩战斗部装药结构及其因素取值如表2所示。

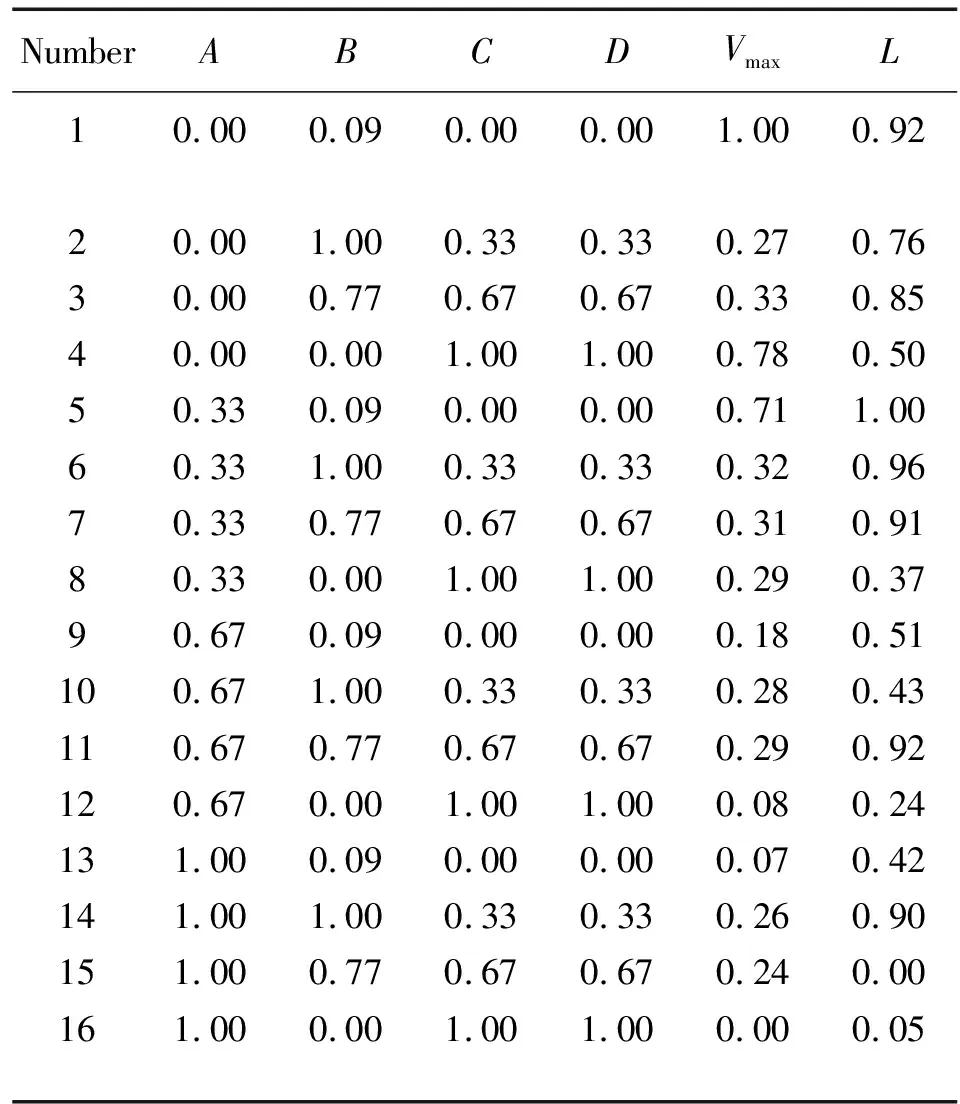

在此将超聚能射流的最大速度(Vmax)和超聚能射流在30 μs时的长度(L)作为超聚能装药战斗部结构的评定指标,选取四因素二水平L16(42)正交表对所选因素对应的全部16个取值进行设计安排,具体方案设计见表3。

表2 辅助截顶药型罩战斗部因素取值

表3 正交试验设计方案

表4 原始数据归一化结果

3 多因素灰关联性分析

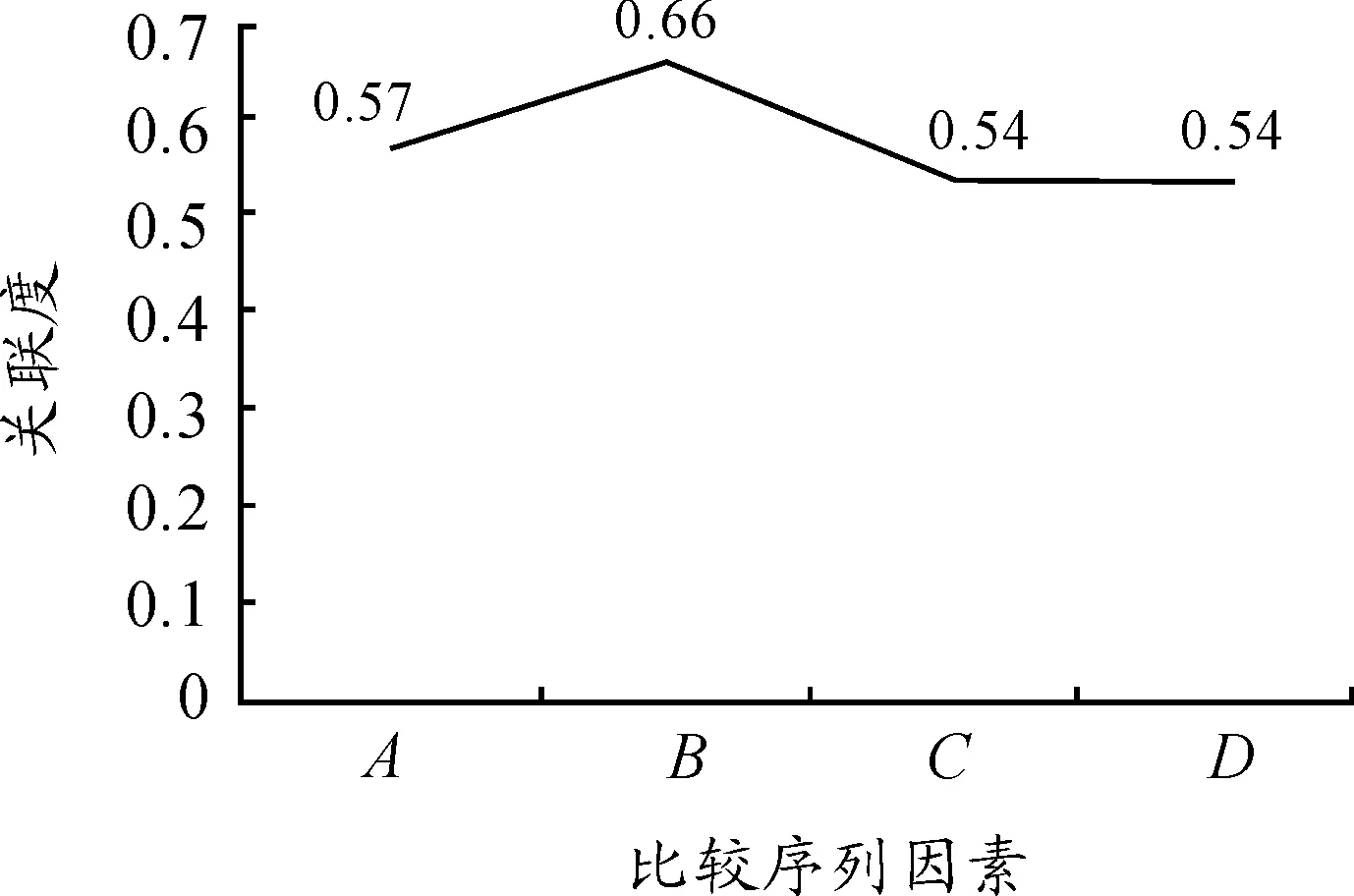

结合灰色关联理论,对射流最大速度和30 μs时射流的长度与试验因素2α、δ、ρ和h进行关联度分析,首先计算不同试验组中各试验因素与评定指标的关联系数,然后求得试验因素与评定指标间的关联度[5]各参考序列与比较序列的灰色关联度如图5所示。

图5 射流最大速度与各比较序列因素灰色关联度

由图5可知:因素B(辅助药型罩密度)与射流最大速度关联度最大,因素A(主药型罩锥角)与射流最大速度关联度最小,因素C(主药型罩壁厚)和因素D(辅助药型罩厚度)与射流最大速度关联度相同,因素A、B、C、D中,主药型罩锥角、主药型罩壁厚和辅助药型罩厚度对射流最大速度的关联度相差不大,可以认为对射流最大速度影响相当,辅助药型罩的材料对射流最大速度影响最强。

图6 30 μs时的射流长度与比较序列因素灰色关联度

由图6可知:因素B(辅助药型罩密度)与30 μs时射流长度的关联度最大,因素C(主药型罩壁厚)和因素D(辅助药型罩厚度)与30 μs时射流长度的关联度最小,因素A、B、C、D中,主药型罩锥角、主药型罩壁厚和辅助药型罩厚度对30 μs时射流长度的关联度相差不大,可以认为对30 μs时射流长度影响相当,辅助药型罩的材料对30 μs时射流长度影响最强。

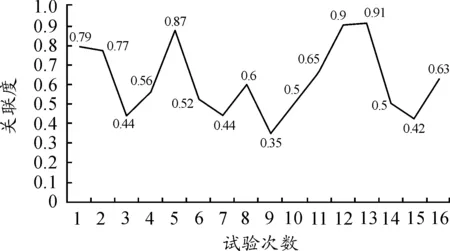

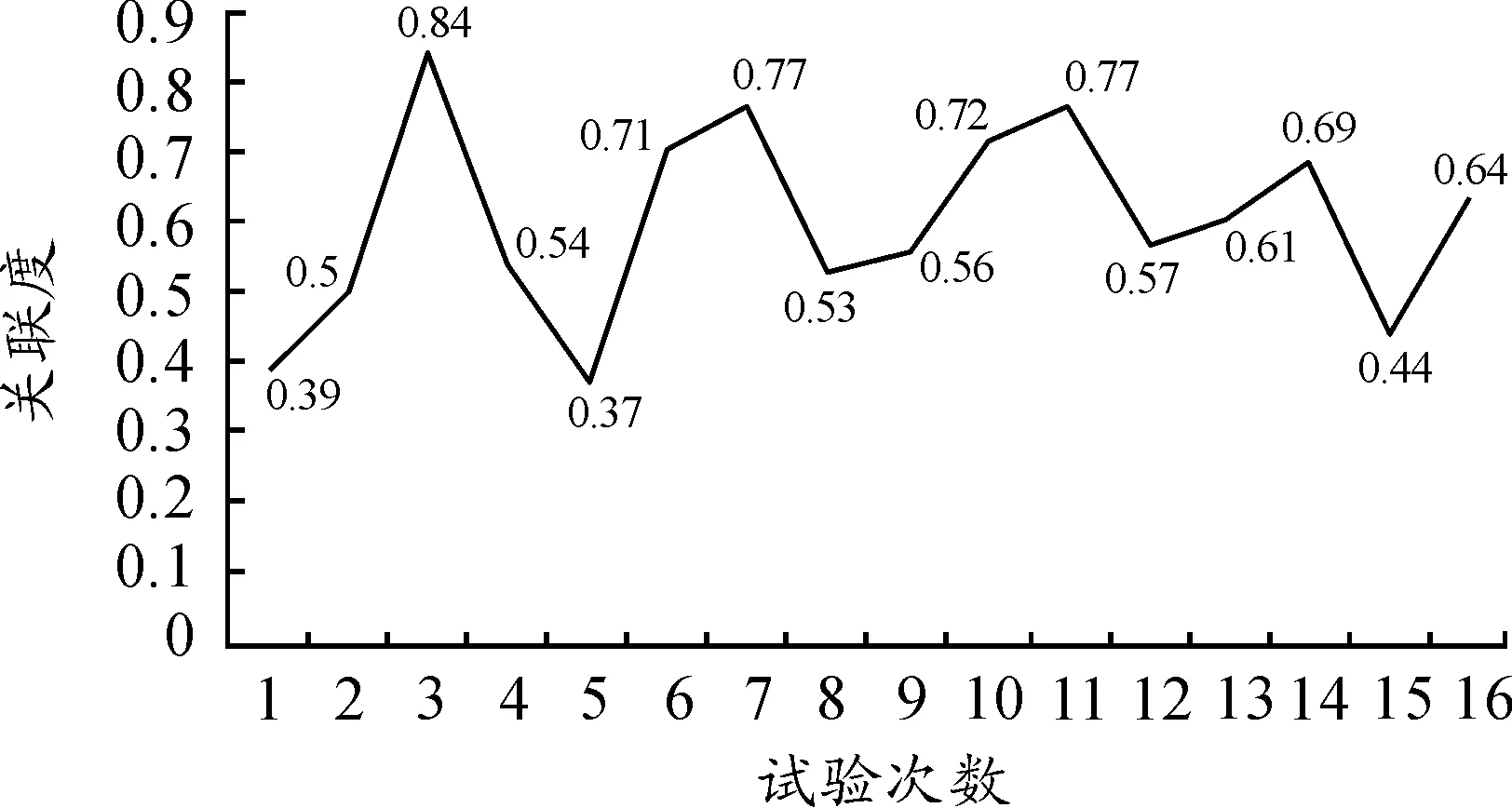

为了找到影响评定指标的最优参数组合,首先计算每组试验中各评定指标与试验因素的关联系数,然后分别计算出评定指标与各组试验因素参数组合的关联度,由图7可知:对于射流最大速度而言,第13组为最佳参数组合,灰色关联度为0.91;第9组的灰色关联度最小,两者差异较大;表明在追求最大速度时,第13组参数组合最优;由图8知,对于30 μs时射流长度而言,第3组为最佳参数组合,灰色关联度为0.84;第5组的灰色关联度最小,两者差异较大;表明在追求30 μs时射流长度时,第3组参数组合最优。

图7 射流最大速度与每次试验的灰色关联度

图8 30 μs时射流长度与每次试验的灰色关联度

当综合考虑射流最大速度和30 μs时射流长度时,为寻找最优的参数组合,先计算出各评定指标在不同试验组中的关联系数,然后计算各试验组的关联度,结果如图9示。由图9知,在综合考虑评定指标的情况下,第13组的参数组合最优,关联度为0.87;第9组的参数组合关联度最小。

图9 参考序列与每次试验灰色关联度分析

4 结论

1) 与传统药型罩相比,辅助截顶药型罩形成的射流速度高、射流细长,药型罩利用率高。

2) 在截顶辅助药型罩战斗部中,辅助药型罩的材料对超聚能射流的性能影响最大,主药型罩锥角、主药型罩壁厚和辅助药型罩厚度对超聚能射流的性能可以认为影响相当,以上4个因素与超聚能射流的性能关联度都在0.5以上,故都为影响射流性能的主要因素。

3) 采用正交设计试验方法对仿真数据进行处理,然后利用灰色关联理论对正交设计试验数据进行分析,结果表明,综合考虑射流最大速度和射流长度时,采用本文中第13组的参数组合最好。