隧洞宽大裂隙段空腔回填灌浆施工技术

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

南总干渠首部取水隧洞位于向家坝水电站右岸,全长4.8km,S2#支洞控制段上游桩号南取4+139.00~4+187.00隧洞段,洞段长度48m,开挖时该段岩性为Ⅴ类,地质情况为紫红色泥岩,强度低,自稳性差,掌子面局部渗水,底部有成股水流出,存在由于岩体陡倾角节理裂隙错动、张开而形成的空腔,空腔最大宽度约1m,洞顶以上最大深度超过3m,空腔走向为沿洞轴线方向延伸,走向与洞轴线成10°~15°交角。其中桩号4+175、桩号4+159两处在开挖过程中洞顶出现规模较大的塌方情况。在开挖阶段该洞段空腔部位采用C25混凝土进行了空腔回填,回填深度约1.5m,在洞内二衬阶段采用针梁台车进行该段的混凝土衬砌施工。衬砌后灌浆阶段根据现场实际情况,洞顶仍有渗水通道造成渗水从岩体内流出至洞内,研判该段原回填混凝土之上仍有宽大裂隙且仍可能存在空腔。为保证宽大裂隙段隧洞结构安全,需对空腔进行灌浆处理密实后,再进行该段常规回填灌浆及固结灌浆施工。

2 施工布置

2.1 灌浆管路布置

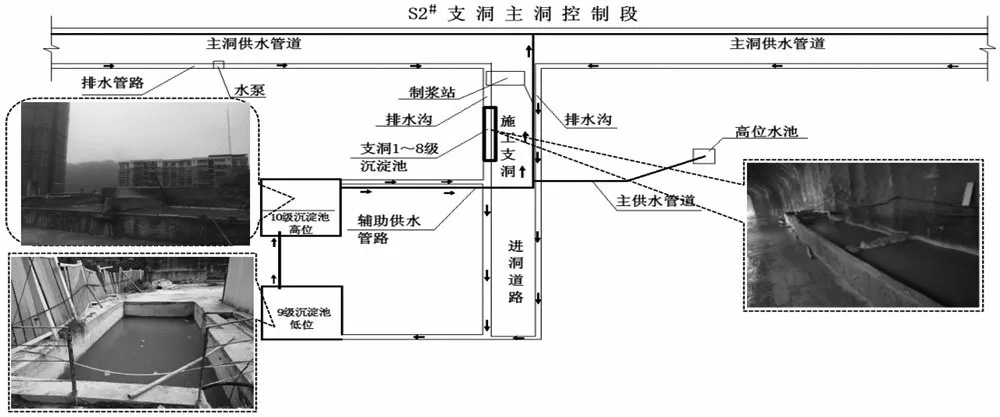

宽大裂隙段空腔回填灌浆吃浆量较大,采用集中式制浆经输浆管路输送至灌浆孔内。制浆平台采用架管搭设于S2#支洞洞口右侧,搭设高度离地50cm,水泥储存量约40t。采用1台800L高速制浆机制浆,1台3SNS注浆泵送浆,送浆管路采用φ25镀锌管300m从灌浆区域接至制浆站,灌浆区域布置1台3SNS灌浆泵,1台800L储浆桶,2台200L双层储浆低速搅拌桶,1台JTTM-Ⅵ型自动灌浆记录仪。集中制浆站布置如图1所示。

图1 集中制浆站布置

2.2 排污系统布置

现场废弃浆液经污水泵抽排至废水循环利用系统,该系统由S2#支洞处设置多级(10级)废水沉淀池组成,沉淀池采用砖砌结构,水泥砂浆抹面。洞内污水由最高级沉淀池逐级流至最低级沉淀池后,再通过水泵抽至集中制浆系统用水管路中。通过污水循环利用系统,保证废水不外排至市政管网中,做到了废水零排放。定期人工进行沉淀池淤泥装袋清除。另专门安排2名清渣人员对作业面的岩粉、弃浆进行清渣装袋,并运至洞外指定堆放点,然后集中转运至业主指定渣场。废水循环利用系统如图2所示。

图2 废水循环利用系统示意

2.3 施工平台布置

根据宽大裂隙段钻灌施工作业特点,该段配置了一台钻孔台车、一台灌浆台车,钻灌台车采用钢管拼接而成,台车行走轮采用14寸轮毂空心胎,每一层钻孔平台可控制左右对称3~4孔,钻孔时,钻孔台车左右两端由丝杠加垫木顶紧于混凝土面,保证了钻孔台车的稳定性,台车自重约1t,2人推行轻松自如。钻灌施工平台结构如图3所示。

图3 钻灌施工平台结构

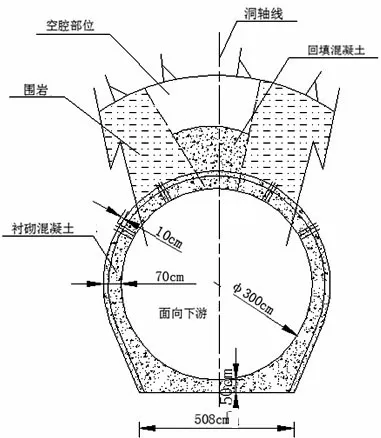

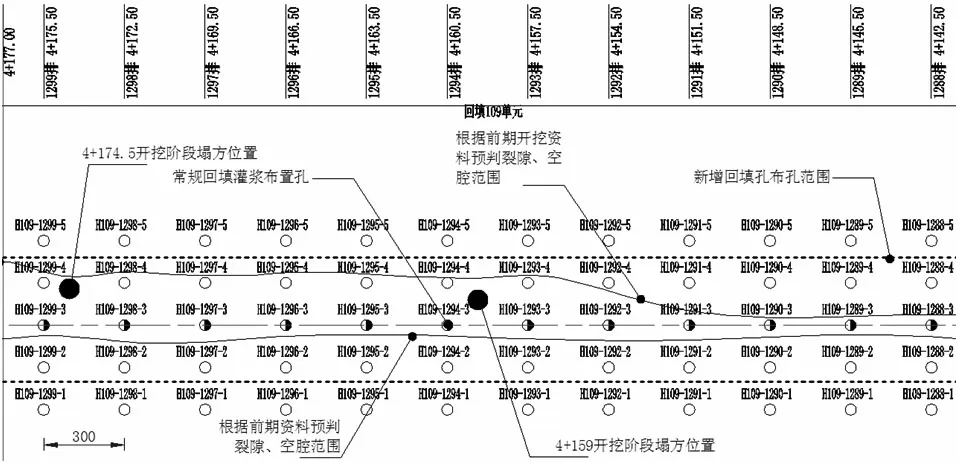

2.4 灌浆孔位布置

根据前期开挖衬砌资料显示,宽大裂隙及空腔走向主要位于顶拱位置,为保证灌浆效果及质量,在该洞段顶拱60°范围,与裂隙及空腔走向一致均匀布置。48m洞长顶拱沿洞轴线偏右侧共计布孔48孔,每排3孔,排距3m,进行该洞段的空腔裂隙灌浆处理。空腔部位见图4,部分灌浆孔位布置见图5所示。

图4 空腔部位示意

图5 部分灌浆孔位布置展开图

3 实施方案

3.1 灌前方案分析

考虑到该段开挖阶段回填混凝土以上空腔位置可能存在二次坍塌,形成一定的堆积体,因此,该范围内灌浆采用回填灌浆与固结灌浆相结合的方式进行。即在钻孔过程中确定是否存在大的空腔裂隙或坍塌。在钻进至设计孔深后,根据空腔裂隙所处位置,主要考虑了四种可能出现的情况:

(1)无大空腔裂隙情况,对顶拱回填灌浆后直接采用固结灌浆方式处理;

(2)若钻孔后出现二次坍塌的堆积体,空腔在堆积体以上,采用预埋灌浆管或下射浆管至设计孔深,采用先回填后固结方式,在回填灌浆结束后待凝24h,扫孔至设计孔深,再进行固结灌浆;

(3)若预埋灌浆管或下入射浆管超过洞径,可采取分节对接下入;

(4)衬砌混凝土以上全部为空腔,则预埋灌浆管或下射浆管至设计孔深,进行空腔回填灌浆。

3.2 钻孔施工过程分析

钻孔采用一台YGZ-90圆盘钻机风水联合钻孔。钻孔入岩深度设计值6m,首先进行该段两处较大塌方处(桩号4+159、4+173)钻孔,施工完毕后再从下游至上游逐排进钻孔,钻进过程中详细做好施工记录,包括孔内浸润、滴水失水、塌孔、脱空等现象记录。为防止钻孔孔数过多,导致灌浆过程中出现频繁串浆现象,避免过多重复扫孔,确定每次新开孔不超过2孔,待新开孔灌注完成后,再进行新开钻孔。钻孔情况记录见表1。

根据表1可以看出,在11排、10排(桩号4+166.5、4+169.5)钻孔过程中探明有较大空腔,最大脱空超过8m。在第2、3排及第6排(桩号4+142.5、4+145.5、4+154.5)钻孔过程有塌孔现象及遇软弱岩层,从表1钻孔情况来看,14-2(桩号4+178.5)灌前有涌水情况,7-1(桩号4+157.5)灌前有呈线状滴水,8-1(桩号4+160.5)两孔在钻孔打开后,有渗水现象,5-1(桩号4+151.5)在灌注过程中发现周边裂隙有浸润现象。大部分孔段在钻孔中存在失水或轻微失水现象。可见该区段地质情况较差,裂隙发育。

3.3 灌浆过程处理措施

该段空腔回填灌浆采用3SNS高压注浆泵,三参数纯压式灌注,灌前下入射浆管距孔底50cm,灌浆压力0.3MPa,灌浆结束压力0.2MPa~0.3MPa,水灰比0.5∶1。结束标准:当达到设计灌浆压力,灌浆孔停止吸浆持续10min结束灌浆。

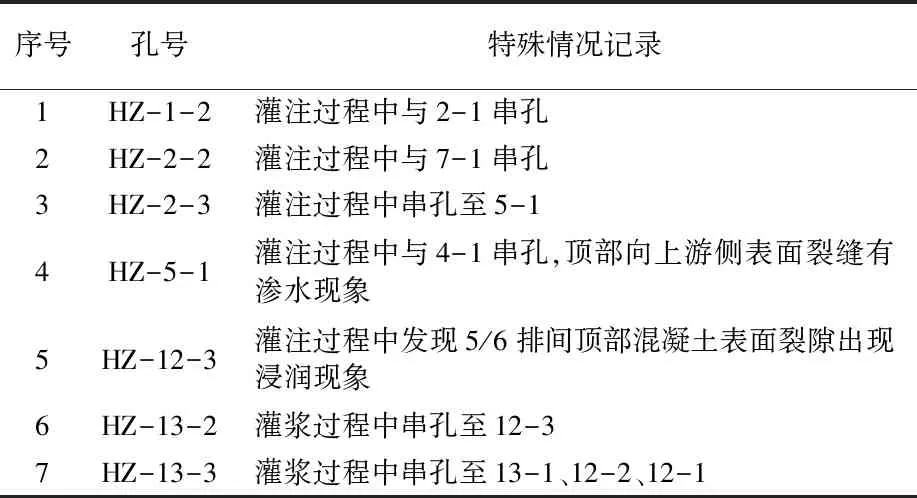

根据现场实际情况,灌浆过程中遇吸浆量较大情况须采取限流、间歇及待凝措施。注入率限流控制由开始50L/min逐渐调整至30L/min以下;每灌注灰量由最初20t调整至5t;注入率、压力无显著改变,采取间歇措施,间歇时间20min。当累计注灰量达到15t,则采取待凝措施,待凝时间不小于8h,当该孔连续待凝3次,则该孔暂不进行灌注,转至下一孔灌注。灌浆过程中出现的特殊情况也详细记录,见表2。

表2灌浆过程中特殊情况记录

3.4 灌后情况分析

表3各排注入量分布统计

宽大裂隙段空腔回填灌浆共计48孔,正常结束48孔累计注灰3379.2t。从表2灌浆特殊情况及现场灌浆情况来看,部分孔存在串孔现象,说明岩层中横向裂隙较为发育。从表3及灌浆情况来看,吸浆量较大孔段主要集中在第2、5、7、8、10、11排,且有大部分孔段在灌注3次待凝后仍未能结束,仍持续灌注多次最终达到设计结束标准。

灌浆结束孔灌浆压力最大值0.36MPa,最小值0.20MPa,均达到设计结束要求。从灌浆压力来看,大部分孔在待凝3次后未正常结束,压力也已逐步升压已有结束趋势并继续灌注多次达到了设计结束压力值标准,但在升压后,注入率也会随之增大。

4 试验检测

宽大裂隙段常规固结灌浆施工结束后,对该段进行了检查孔布孔并作压水试验,根据灌浆成果,布孔位于灌浆量较小或者灌浆量较大区域,或者灌浆异常区域,按照灌浆总孔数10%比例共布置5孔,分别对检查孔进行压水试验,试验成果见表4。

表4检查孔压水试验成果

从以上检查孔压水试验成果可以看出:各检查孔压水试验透水率均符合设计要求,最大透水率为2.31Lu,最小透水率为0.04Lu,各孔透水率均小于设计值标准3.0Lu,由此表明灌浆效果良好。

5 结语

本文结合向家坝水电站南总干渠取水隧洞工程施工实例,对于隧洞围岩类别差,岩体破碎,存在由于岩体陡倾角节理裂隙错动、张开而形成的空腔的灌浆施工,通过对灌浆布置、针对性的实施方案、加强环水保措施等技术手段,增强主体结构的承载力,原灌前大渗水点已停止渗水,个别点状渗水部位也无浸润痕迹,试验检测合格,说明灌后对该段围岩渗水通道有了显著的封堵效果,起到显著的防渗作用,对类似取水隧洞工程宽大裂隙回填灌浆施工具有一定的借鉴作用。