杨房沟水电站大坝缆机安装施工技术

(中国水利水电第七工程局有限公司,成都,610213)

1 工程概况

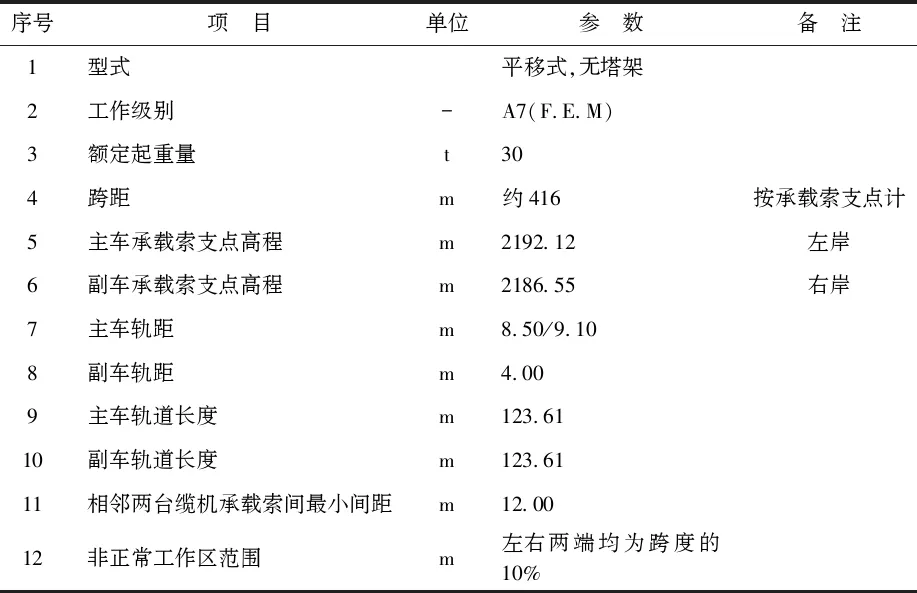

杨房沟水电站坝址区为高山峡谷地貌,海拔高程均在2000m以上,两岸地形陡峭,基岩裸露,右岸地形坡度在70°以上,左岸地形坡度在50°以上。该电站大坝混凝土施工共布置3台30t缆机,其主要布置参数见表1。

表1杨房沟水电站大坝混凝土施工缆机布置参数

序号项 目单位参 数备 注1型式平移式,无塔架2工作级别-A7(F.E.M)3额定起重量t304跨距m约416按承载索支点计5主车承载索支点高程m2192.12左岸6副车承载索支点高程m2186.55右岸7主车轨距m8.50/9.108副车轨距m4.009主车轨道长度m123.6110副车轨道长度m123.6111相邻两台缆机承载索间最小间距m12.0012非正常工作区范围m左右两端均为跨度的10%

2 重难点分析及应对措施

杨房沟缆机安装主要有三大方面的重难点:

(1)现场安装场地狭小,设备布置困难

由于两岸边坡地形陡峭,所形成的缆机平台地形缺失严重,左岸上游约42m,右岸上游约18m需要浇筑缆机排架柱基础,以形成完整的平台。由于时空关系等原因,排架柱基础的浇筑与缆机安装同步进行,导致左岸缆机平台能够有效利用的安装段仅有40m长,右岸有效利用安装段为60m。缆机平台宽度也十分有限,其后轨至山体边坡净宽仅为7.5m,左、右岸场地面积分别为600m2、450m2,空间十分狭小,施工设备布置困难。

应对措施:至平台交通洞洞口部位的几段缆机基础可先暂不浇筑,直接垫石渣至平台高程,以增大施工场地面积;细化现场作业顺序,设备构件即来即装,避免堆放占压场地;左、右岸缆机平台均通过预留孔洞的方式牵拉、释放主索,增大空间利用率。

(2)现场施工干扰大

缆机安装期间,上游排架柱浇筑、正下方边坡及基坑开挖、支护、出渣等均在同步进行施工,水平、垂直均存在交叉作业。

应对措施:现场建立联动协调机制,统筹安排施工进度及工作面避让,尤其是主索过江、张紧作业期间,缆机平台安装轴线上下游各50m范围内,下方作业面全线停工避让;同时,上方安装施工要防止高空坠物,下方爆破作业也要防止飞石伤绳。

(3)索道系统安装是重点

索道系统安装技术要求高,施工安全风险大。

应对措施:调集具有丰富施工经验的人员,同时邀请专家全程指导监督,确保每一工序操作合理,安全高效;由于采用的是锦屏旧设备,为有效避让旧索原疲劳工作区,主索采用调向使用(但是会造成主索牵拉形成二次往复情况,对施工工艺要求更高),且将原断丝部位截除(原主索长度670m,截短至436.5m后,刚好将断丝部位截除)。

3 缆机安装施工技术

3.1 施工布置

左岸缆机2190m高程平台上游侧布置2台16t卷扬机(1#、2#),主车安装主要使用1台75t汽车吊;右岸缆机2185m高程平台上游侧布置1台16t卷扬机、1台15t卷扬机(3#、4#)及主索卷筒支架(距安装轴线50m),副车安装主要使用1台50t汽车吊。

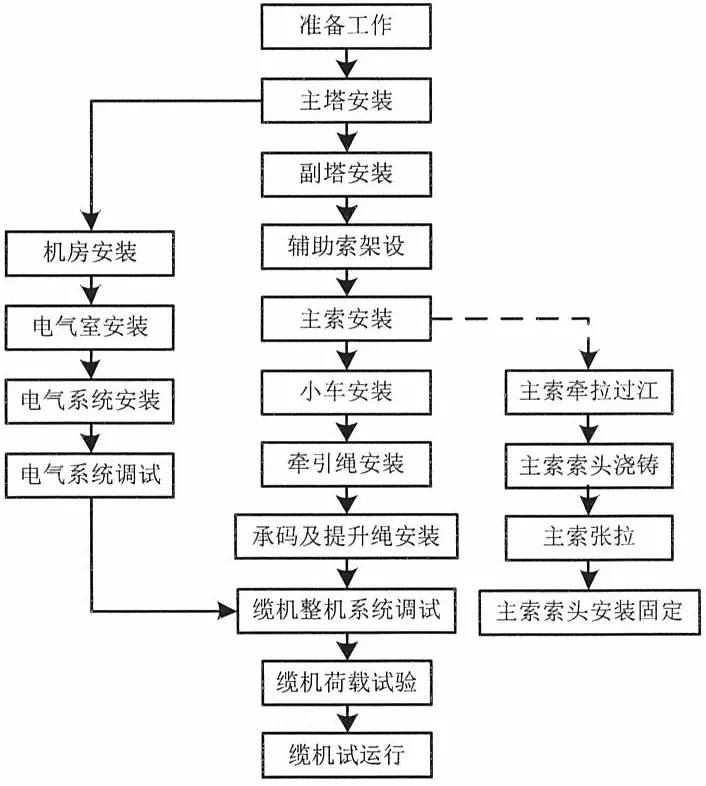

3.2 安装工艺流程

缆机安装工艺流程见图1。

图1 缆机安装工艺流程

3.3 安装前的施工准备

(1)安装前,全面检查安装部位的工作情况、设备构件以及零部件的完整性和完好性。

(2)吊装前,凡涉及使用的吊具、卡具、钢丝绳等必须经过着色探伤检查。

(3)缆机轨道与地锚在土建施工过程中提前预埋,其中主地锚(单套承载吨位50t)是承受辅助承载索张力的固定装置,裸露部位需采取防护措施。所有卷扬及地锚系统均由专业公司设计并制造,焊缝均为三类焊缝。

(4)卷扬机是主索系统安装的关键设备,要釆用钢丝绳及绳卡使之与基础埋件进行锚固。

(5)主索卷筒的就位利用75t汽车吊,装卸前锚固卷筒支架。主索导向采用扇形滚轮受力方式(转弯直径不小于4m),导向装置与埋件必须焊接牢固。

(6)提前完成主索浇铸支架的焊接及负荷试验试重块的制作。

(7)提前准备好汽车吊、卷扬机、拖车、钢丝绳、卡环等安装器具,各级管理及生产人员约58人。

3.4 主、副车结构组装

(1)主车安装工艺流程为“基准放样→行走台车吊装→塔架吊装→起升及牵引机构安装→机房及电气安装→上牵引支架安装→司机室安装”。在安装区域埋设锚筋、枕木、角钢等,以便主车及其行走机构吊装就位时进行必要的固定;行走台车梁与梁的连接采用高强螺栓;平台安装完后,使用调整垫片将基准点找平找正;传动部位的连接要调整好。上牵引支架安装时,可先在地面预拼装,尽量减少高空作业;悬挂装置是固定主索的重要结构件,与缆机的连接为销轴连接,在地面提前拼装好,利用75t汽车吊吊装就位,然后将悬挂装置按顺辅助索方向用足够强度的临时固定钢丝绳将其固定在牵引支架上。结构安装完成后,再吊装司机室。

(2)副车安装工艺流程为“测量放样→垂直台车组吊装→行走台车安装→主索调整机构安装→副车桁架拼装→牵引绳张紧装置拼装→天轮装置拼装→塔架梯栏平台拼装→液压泵站与管路安装→电缆卷筒、夹轨器、限位开关安装→电气安装及调试”。其安装工艺与主车类似。

(3)主副车结构安装过程中,高强度螺栓连接板的表面须用钢丝刷进行处理;连接钢板在拼装时用定位销固定位置,正确安装螺栓螺母,进行初步夹紧;高强度螺栓的初拧用550mm的短扳手,从中央向外逐个拧到拧不动为止,然后再逐个进行复拧,最后用锤击法进行检查,不合格者予以补拧;终拧用扭力扳手进行,扭矩按使用要求调整,次序与初拧相同;终拧完成后,按照25%进行抽检,合格后方予验收。

3.5 索道系统安装

索道系统的安装是缆机安装中最为重要的一个环节,其中主索安装又是重中之重,必须进行专业的受力分析。3台缆机主索依次共用同一辅助索过江,1#缆机索道系统全部安装后,移位至上游侧适当位置,让出轴线位置以便下台缆机重复使用安装。

3.5.1 辅助索安装

(1)首先将500m长的φ16mm钢丝绳全部缠绕在左岸1#(16t)卷扬机上,再将600m长的φ21.5mm钢丝绳全部缠绕在右岸3#(16t)卷扬机上,同时将两条钢丝绳绳头沿安装轴线下放至基坑,在基坑将下放的钢丝绳头插接,启动卷扬机收绳,形成过江架空循环绳。卷扬机联动将φ21.5mm钢丝绳绳头牵拉至左岸1#卷扬机上。

(2)将1200m长的φ32mm钢丝绳缠绕在2#卷扬机上,同时与1#卷扬机φ21.5mm钢丝绳连接,卷扬机联动将其牵拉至右岸缠绕在3#卷扬机上,形成过江穿索主循环绳。类似的方法可再施工一条备用循环绳(φ32mm)。

(3)将650m长的φ47.5mm辅助承载索缠绕在1#卷扬机上,绳头与φ32mm钢丝绳连接,卷扬机联动将其牵拉至右岸辅助索主地锚处进行锁定,左岸调整至设计垂度后,锁定在左岸主地锚上。利用备用循环绳,同样的工序安装第二根辅助索。由于辅助承载索的承载能力富余量较大,可将其空载垂度由7%减小到6%,用以减小承载索牵拉过程中的牵拉力,这可以提高承载索牵拉过程中的平顺性能。

3.5.2 主索过江

将主索与过江穿索主循环绳(φ32mm)进行连接,利用右岸3#、4#卷扬机、专用蝴蝶卡、主索卷筒制动装置配合作业,轮流交替牵拉释放主索,索头牵拉依次通过右岸2185m高程,后轨平台主索导向槽钢→主索孔洞→托辊,至右岸临边悬挑平台处。利用50t汽车吊吊装临时土承码,土承码跨骑在辅助索上,将主索按施工工艺放进土承码内;安装土承码保距绳,进行主索过江作业。自主索释放起,进行丈量作业,每当主索牵拉出30m长度时,测量记录一次,每30m为一个主索承载保距距离,同时安装一个土承码。索头牵拉至主塔端,主索过江释放基本完毕,此时,核对主索丈量长度,根据厂家设计计算截断多余主索,进行索头浇铸作业。主索释放过程中,铺设并清理好主索释放通道,安装轴线位置至主索支架位置为主索丈量长度有效施工区域,需防止主索与地面直接摩擦或拖脏,地面应铺设干净的竹夹板和垫木。同时,预备足够的蝴蝶卡铜皮衬垫,用于主索的卡定。

3.5.3 主索索头浇铸

(1)主索截断时使用专用卡具和φ3mm缠绕绳进行绑扎,防止索丝松散破劲,绑扎长度不小于主索直径的30倍。将该段主索清理干净后,索头套筒穿入索身,注意方向的正确性。然后将待浇索头置于工作平台处,人工打散浇铸段的索丝,利用专用工具使浇筑段成扇形展开,使用四氯化乙烯反复清洗每一根索丝的油脂,直至该段所有索丝干净如新。利用火焰枪依次加热每根索丝,按照索丝直径10~15倍的距离长度进行弯勾处理,用于锌块内部锚定。各索丝间相互高低匀称交错,所有准备工作就绪后,将索头和索套放置在已搭设好的专用浇铸钢支架上,保证地面主索弯折不小于主索直径的40倍,同时牢靠固定。索套底部利用石棉绳密封浇铸接头间的环状间隙,调整主索轴线和浇铸接头的同心度,使其保证在同一轴心线上,加固定位。

(2)利用干净且容量满足的坩埚加热熔化合金金属,均匀加热到380℃±10℃,并随时用高温计测量熔化温度。

(3)浇铸以细流方式进行。浇铸时清除溶液内浮在表面上的氧化层和其它残渣。用小锤轻轻敲击浇铸接头进行振捣,以防止浇铸中形成气泡。注入熔化的合金量应浸盖主索端头5mm。

(4)浇铸接头必须采用自然冷却。冷却后,拆下钢支架检查浇铸结果,在浇铸接头的轴颈处涂抹润滑脂,防止其生锈。

(5)索头浇铸期间,不可经受任何外在物体的震动以及冲击,必须确保索头与索身的同心度不偏离,同时,合金溶液自然冷却期间,不能经受外力的震动,以防内部溶液凝结出现裂变。在此期间,停止附近所有爆破作业,所需时间约24h。

3.5.4 主索张紧

(1)索头浇铸完成后,将索身自支架中取出,右岸3#卷扬机与浇铸好的副塔侧主索连接固定,同时利用50t吊车将索头固定在土承码上,重复释放主索过江步骤,左右岸卷扬机联动将副塔侧索头放送至孔洞外侧约20m处,目的是使主塔侧索头牵拉靠近至主塔预定悬挑平台位置,进行主塔侧主索悬挂张紧装置的施工。

(2)利用75t汽车吊先将2个主索专用索夹吊装至主塔大拉板前端设计张拉主索位置处,进行主索夹紧固定作业,紧固前需要在索夹内壁夹装铜皮衬垫,防止打滑。固定后将2个6门80t滑轮组分别上下游悬挂连接至索夹上;主塔前端梁张紧吊耳处各悬挂80t卡具一个,将另外2个6门80t滑轮组分别进行上下游悬挂,形成上下游各一组张紧装置。悬挂后检查各处连接可靠性。

(3)将φ32mm长度为400m的两盘钢丝绳分别缠绕进主塔侧1#、2#(16t)卷扬机内,末端钢丝绳绳头拉出,分别经上下游张紧装置滑轮组进行穿绕,穿绕过程中注意钢丝绳的走向正确性,穿绕完毕后末端绳头紧固在滑轮组的固定销轴上。另将一根φ32mm长度约100m的钢丝绳缠绕在缆机提升卷筒上,利用提升卷筒作为辅助卷扬设备,将绳头末端按提升绳走向穿绕拉至主塔大拉板处,与大拉板进行连接,起到后续施工拉板调节的作用(若提升未调试好,可另使用5t卷扬机)。

(4)主塔侧所有悬挂张紧装置施工就绪后,右岸卷扬机(3#)进行牵拉收绳作业,致使右岸索头返回副塔侧大拉板处进行悬挂固定,此时注意保护滑轮组的平衡稳定性,必要时加装平衡装置。然后利用50t吊车配合作业,将副塔侧索头安装至确定的销孔进行固定,固定后副塔侧悬挂完成,拆除所有牵拉工装。

(5)主索张紧作业正式开始,操作主塔侧1#、2#卷扬机进行张拉收绳作业,缆机提升卷筒(或5t卷扬机)配合施工,将主塔侧索头牵拉,进行主索的张紧,直至主索索头进入到主塔侧悬挂大拉板安装调节位置段,测量主索空索垂度,确保达到垂度要求时,插入销轴,主塔侧索头固定。至此,主索过江及张紧作业全部完成,之后拆除回收主索张拉装置。

3.5.5 运行小车安装

首先在地面将小车进行组装,调整滑道平直,然后利用50t吊车安装小车。

3.5.6 牵引绳安装

将φ32mm牵引绳通过导向缠绕在起升机构卷筒上,末端绳头自卷筒上牵出,通过排绳机构及导向滑轮、牵引机构张紧导向滑轮及上牵引支撑轮,牵拉至小车副塔侧,预留适当长度(约50m)整齐盘列在小车上。起升、牵引机构配合,左右岸卷扬机牵拉小车至右岸临时固定。将小车预留(约50m)牵引绳绳头与副车上牵引架导向滑轮已穿绕好的φ14辅助绳连接,利用16t卷扬机回收φ14辅助绳,将牵引绳牵引穿过副塔架各导向轮,将绳头固定在小车副塔侧设计安装位置。解开小车临时固定,起升、牵引机构配合,将小车牵拉返回至左岸主车塔头位置临时锁定。然后利用起升机构张紧牵引绳至设计垂度,用专用索夹将牵引绳固定在机房适当位置锁定后,退出起升卷筒上的牵引绳主塔侧绳头;将牵引绳头穿过机房腹部及大拉板导向轮,将绳头固定到小车设计位置,解除小车锁定,牵引绳安装完毕。

3.5.7 提升绳安装和承码安装

牵引绳安装完成后,缆机小车具备往返运行工作状态。将提升绳摆放就位,启动提升系统,将提升绳全部缠绕在提升卷筒上留出适合长度,人工牵拉通过小车滑轮和放置在地面的大钩进行穿绕,将末端绳头拉至小车副塔端头,预留长度约15m盘在小车上固定;将单台缆机所需布设承码全部摆放固定在小车两侧的检修平台上,启动牵引系统,小车向副塔侧行走,起升机构配合进行提升绳过江释放作业。同时,按设计要求间隔尺寸依次进行承码安装,直至全行程安装完毕。小车到达副塔后将预留提升绳绳头牵引至副塔提升固定销轴上,按要求卡好锁定。此时提升绳和承码安装完毕。

缆机索道系统安装完成后,可拆除辅助索,其工艺与安装类似。在拆除作业时,在循环绳上安装好防打扭装置,避免双绳空中缠绕。辅助索全部回收后,架空部位剩余循环绳利用缆机小车牵引回收。

3.6 其它安装

缆机操作司机室放置在左岸拱肩槽2102m坝顶高程,采用钢结构搭设承重平台。电气系统安装为常规方法。接地装置为两段扁铁,一是60mm长的扁铁焊在QU120及QU80钢轨的一侧腹板上;二是450mm长的扁铁竖向埋设到二期混凝土中,与钢筋网焊接,两段扁铁用铜线和螺栓连接,以满足缆机设备防雷接地的要求。

3.7 缆机系统调试

缆机全部系统安装完成后,按照技术要求进行调试,作好调试记录,对出现的问题及时进行处理,最终使缆机的调试达到要求。

3.8 负荷试验、试运行及验收

缆机调试完成后,依次进行负荷试验、试运行及验收。

(1)负荷试验:按额定起重量和额定速度进行两次全扬程和全工作区的运行测试(大车行走时起升和牵引机构不工作,但吊钩须在缆机跨中)。再按110%额定起重量和100%额定速度对起升和牵引分别进行两次运行测试,每次升降扬程为100m;每次牵引距离不少于往返500m,其中一端为正常工作区的起始点;大车运行可不进行超载测试。最后缆机吊重110%额定起重量提离距地面200mm,使用25t汽车吊将4.5t的配重缓慢地吊装到缆机试验吊笼里,使缆机的吊重静载荷达到125%额定起重量,持续时间不少于10min。完成后检查缆机主副车钢结构、各机构及三索情况。

(2)缆机性能测试完成并确认合格后,对缆机进行累计200h或30d(先到为止)正常工况下的无故障试运行。若运行中断时间超过2h,试运行时间重新开始累计。

(3)试运行完成后,由参建各方及地方技术质量监督局对其进行验收。

4 结语

杨房沟水电站大坝缆机已经成功安装完成,并顺利通过验收,目前已进入正常使用阶段,运行效果良好,其安装施工技术方法是可行的。