城市排水管道非开挖修复技术浅析

(中国水利水电第五工程局有限公司,成都,610066)

1 我国排水管网建设概况及修复需求

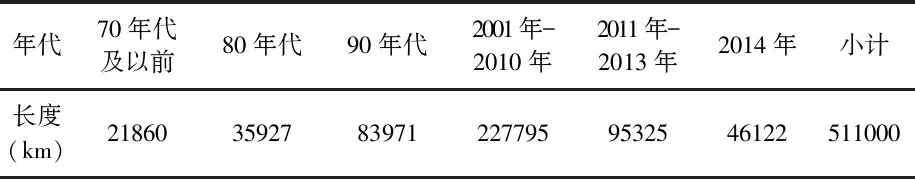

城市市政管道是城市基础设施的重要组成部分,是城市赖以生存和发展的物质基础,21世纪以来我国城市基础设施建设脚步明显加快,其中城市排水管网建设逐年递增,至2014年底我国城市排水管道长度总量达到51.1万km,管道密度达9.0km/km2(见表1)。排水管网的建设极大地提高了雨水、污水收集能力,但管道运营后存在的问题也不容忽视。近年来因暴雨内涝造成街道、商铺、停车场等遭遇水淹的情况屡见不鲜,经济损失巨大,突显了排水管道排水不畅,加强对现有管道的检测、评估与维护,发挥其应有的能力势在必行。

表1全国不同年代铺设的城市排水管带长度

2 排水管道存在的问题

2.1 管材问题

排水管道材质不同,一般分为混凝土管和塑料管,部分早年埋设管材的物理、化学、力学指标不能满足规范要求,其使用年限较低,管道接口出现不同程度破裂、漏水、鼓包,管道出现龟裂、纵向拉裂、钢肋与PE脱离等问题。

2.2 施工问题

施工过程控制不严,管顶埋深不足500mm且小于一倍管径,管道回填材料和压实度不满足设计要求;定向钻排水管标高控制难,施工后管道外壁与岩土空隙不填充导致地表塌陷;人工顶管超挖量过大,施工后管道外壁与岩土间不注浆填充加固、管节之间止水失效等;机械顶管在粉细砂层、淤泥等软弱基地不注浆加固,后期出现纵向差异沉降、管节脱开,管节间密封失效导致管道漏水、漏沙、地面塌陷等。根据对深圳某主干道下埋污水管道在运营后期做CCTV检测,因施工过程控制不严造成的管道波浪式下沉一般在30cm左右,最大下沉达50cm。

2.3 接口问题

排水管道应采用柔性的承插橡胶圈接口,淘汰刚性的平接口混凝土管。老旧混凝土管采用刚性的平接口,极易发生接口漏水,导致管道淤积、地面塌陷。

2.4 外部荷载问题

道路尤其是主干道地埋排水管道,一些埋深较浅部位经常受超载货车碾压,出现沉降差异、管节脱开和管道破裂现象,形成漏水、漏泥。

2.5 使用问题

管道运营单位不进行定期养护,不做预防性养护,造成管道功能性缺陷突出,往往是出现坍塌后才抢修。

3 排水管道常见的缺陷

排水管道常见的缺陷有两种,一种是管道结构性缺陷,一种是管道功能性缺陷。

(1)结构性缺陷是指,管道结构本体遭受损伤,影响强度、刚度和使用寿命的缺陷。结构性缺陷是排水管道产生病害的主导因素,主要表现为管道破裂、管道变形、管道腐蚀、管道错口、管道起伏、管道脱节、接口材料脱落、支管暗接、异物穿入、管道渗漏、检查井坍塌等。结构性缺陷必须经过修复才能消除。

(2)功能性缺陷是指,导致管道过水断面发生变化,影响畅通性能的缺陷。排水管道功能性缺陷主要表现为沉积、结垢、障碍物、残墙、坝根、树根、浮渣等。功能性缺陷可以通过管道养护疏通得到解决。根据对某城市调查区域的管道功能性缺陷统计,其主要表现为沉积、结垢和障碍物,占比达90%,这是由于排水干管长期不清梳和违法倾倒垃圾造成的。

4 排水管道非开挖修复技术的应用

管道非开挖修复技术在20世纪70年代末期英国、美国和日本得到开发。国内管道修复技术起步于1993年,由中国石油集团在中原油田实施了管道修复防腐示范工程。随着城市化的进展,城市地下管线错综复杂、具有不可见性,城市道路的负荷越来越重,采用开挖重新埋管的方式修复城市排水管道,不仅工序复杂而且影响市政、交通,在修复过程中存在大量技术问题。因此管道非开挖修复技术逐步被各排水管理部门推崇,应用于城市排水管道的修复中。

4.1 排水管道检测及评估

现有排水管道的检测评估是开展非开挖修复施工的前提,对待修复管道的破损情况进行详细检测和识别,通过相应的评估手段对检测结果进行分析、确定,以此为依据指导排水管道的修复施工设计,从而采用行之有效的措施对排水管道进行维护、升级。

随着科技的进步,排水管道检测技术逐步由人工检测向计算机控制现代检测技术转变。目前国内常用的现代检测技术有管道潜望镜检测(Pipe quick view inspection,QV)、闭路点数检测系统(Close circuit television inspection,CCTV)、声纳检测(Sonar inspection)、管道扫描与评价技术(Sewer scanner and evaluation technology,SSET),管道内部结构情况可以以数据或图像的方式清晰明确的呈现,提高设计人员对管道的评价和分析的准确度。

表2国内常用的现代管道检测技术比较

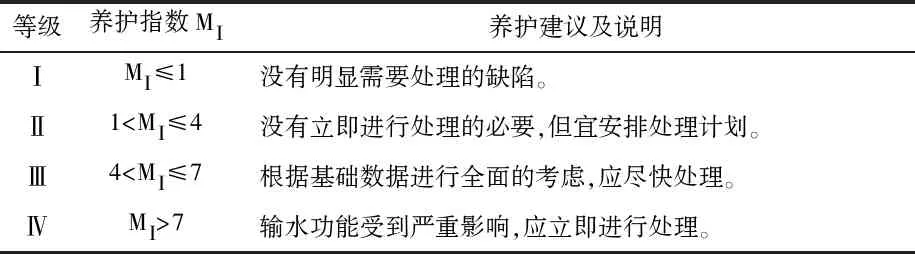

管道的检测和评估应选择具有相应资质的单位和人员进行,管道评估根据检测资料对缺陷进行判读打分分级,缺陷分为4级(轻微、中等、严重、重大),根据缺陷的危害程度给予不同的分值和相应的等级。再根据结构性缺陷性参数(F)、地区重要性参数(K)、管道重要性参数(E)和地质影响参数(T)计算确定管道的修复等级,计算公式为RI=0.7F+0.1K+0.05E+0.15T,管道修复等级划分见表3;根据功能性缺陷参数(G)、地区重要性参数(K)、管道重要性参数(E)计算确定管道养护等级,计算公式为MI=0.8G+0.15K+0.05E,管段的养护等级划分见表4。

表3管道修复等级划分

表4管段养护等级划分

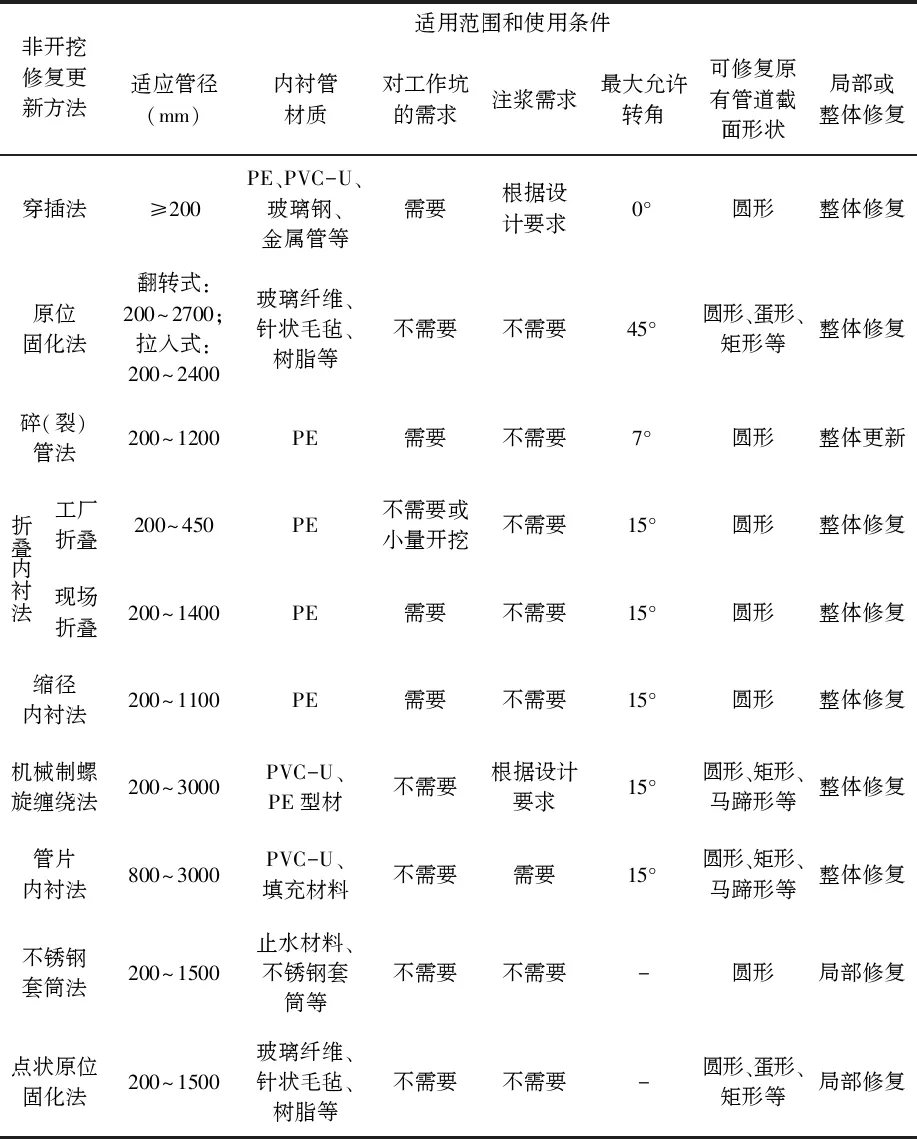

4.2 城市排水管道非开挖修复技术综述

根据上述的检测和评估,当缺陷等级大于Ⅲ级时应采用结构性修复,当管段结构性缺陷类型为整体缺陷时应采用整体修复。非开挖修复更新方法的工法特征按表5的规定选取。

表5非开挖修复更新方法的工法特征

4.3 几种常用的非开挖修复技术施工简介

4.3.1 原有管道预处理

非开挖修复更新工程施工前应对原有管道进行预处理,即清理干净管道内沉积物、垃圾、树根等其他障碍物,尽量阻断或排干积水,当采用原位固化和点状原位固化法进行管道整体或局部修复时,原有管道内不应有渗水现象;管道内壁表面应洁净,无影响沉入的附着物、尖锐毛刺、突起现象;当采用局部修复法时,原有管道待修复部位及其前后500mm范围内管道内表面应洁净,无附着物、尖锐毛刺和突起。管道一般采取高压水射流进行清洗,清洗产生的污水和污物及时排出检查井。管道内有影响内衬施工的障碍物采用专用工具或局部开挖的方式进行清除。漏水严重的原有管道需要对漏点进行止水或隔水处理。

4.3.2 原位固化法(CIPP)施工

软管内衬法也称原位固化法(CIPP),是在现有的旧管道内壁上衬一层浸渍液态热固性树脂的软衬层,通过加热(利用热水、热汽或紫外线等)或常温使其固化,形成与旧管道紧密贴合的薄层管。软衬法的施工方式有2种,翻转浸渍树脂软管内衬法和CIPP拉入法树脂内衬法。

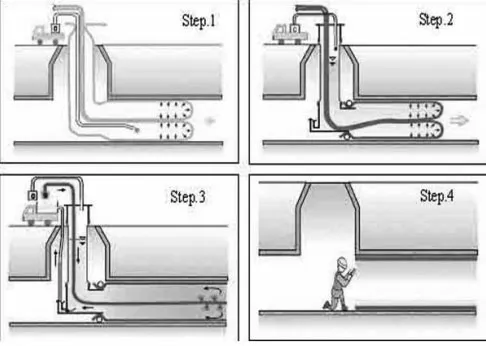

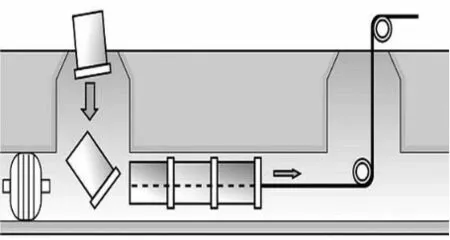

(1)翻转浸渍树脂软管内衬法,是利用浸透热固性树脂的带有防渗膜的纤维增强软管或编制软管做里衬材料,将浸有树脂的软管一端翻转并用夹具固定在待修复管道的入口处,利用水压或气压使软衬管浸有树脂的内层翻转到外面,并与旧管的内壁粘结。当软衬管到达终点时,即刻向管内注入热水或蒸汽使树脂固化,形成一层紧贴旧管内壁的具有防腐、防渗功能的坚硬衬里。固化前树脂管的柔性和内部压力可使其充填裂隙、跨过间隙、绕过弯曲段。树脂固化后,软衬管形成形状与原管一致、内径比原管稍小的新管,其工艺示意见图1。

图1 翻转浸渍树脂软管内衬法工艺示意

施工质量控制点:树脂储存温度,冷藏温度和时间,树脂用量,软管浸渍停留时间和使用长度,翻转时的压力和温度,软管的固化温度、时间及压力,内衬管冷却温度、时间及压力。

(2)CIPP拉入法树脂内衬法,是采用有防渗薄膜的无纺毡软管,经树脂充分浸渍后,从检查井处拉入待修复管道中,用水压或气压将软管涨圆,固化后形成1条坚固光滑的新管,达到修复的目的,其工艺示意见图2。

图2 CIPP拉入法树脂内衬法工艺示意

施工质量控制点:软管拉入长度,扩展压缩空气压力,软管固化温度、时间和压力,紫外线灯的巡航速度,内衬管冷却温度、时间和压力。

4.3.3 U型内衬HDPE管修复技术(折叠内衬法)

U型内衬HDPE管修复技术通常也称为紧密结合内衬法,其原理是采用外径比旧管道内径略小的HDPE管,通过变形设备将HDPE管压成U型并暂时捆绑以使其直径减小,通过牵引机将HDPE管穿入旧管道,然后利用水压或气(汽)压与通软体球将其打开并恢复到原来的直径,使HDPE管胀贴到旧管道的内壁上,与旧管道紧密地配合,形成HDPE管的防腐性能与原管道的机械性能合二为一的“管中管”复合结构。

施工质量控制点:折叠缠绕和折叠速度,折叠管复原温度、压力和时间,内衬管冷却温度、时间和压力。

4.3.4 穿插法修复技术

穿插法修复时,内衬管道可通过牵引、顶推或两者结合的方法将短管在现场一边焊接一边置入旧管道内,最后将新旧管道之间的间隙注浆填满,其工艺示意见图3。

图3 穿插法及短管内衬法工艺示意

施工质量控制点:牵引或顶推力大小和速度,内衬管长度和拉伸率,贯通后静置时间,内衬管与原有管道间隙注浆量。

4.3.5 碎(裂)管法

碎(裂)管法是采用碎(裂)管设备从内部破碎或割裂旧管道,将旧管道碎片挤入周围土体形成管孔,并同步拉入新管道(同口径或更大口径)的管道更新方法,其工艺示意见图4。

施工质量控制点:牵拉力,速度,内衬管长度和拉伸率,贯通后静置时间等。

图4 碎(裂)管法工艺示意

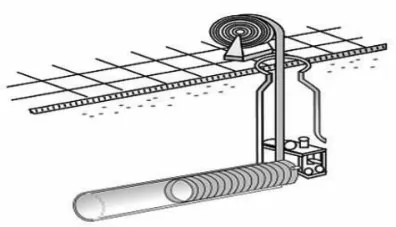

4.3.6 机械制螺旋缠绕法

机械制螺旋缠绕法修复技术主要是通过螺旋缠绕的方法在旧管道内部将带状型材通过压制卡口不断前进形成新的管道。管道可在通水的情况(30%以下)作业,其工艺示意见图5。

图5 机械螺旋缠绕法工艺示意

施工质量控制点:缠绕和行走速度,主锁口密封和次锁口胶粘剂注入量,内衬管与原有管道间隙注浆量等。

4.3.7 不锈钢套筒法

不锈钢套筒修复技术是在旧管道内部穿插内衬薄壁不锈钢管,或将不锈钢板采用卷板形式在管道内部进行焊接,整体成型,从而达到防渗漏、腐蚀的目的。

施工质量控制点:不锈钢套筒和海绵、橡胶混凝土的安装位置,发泡胶用量,气囊压力,卡锁锁定等。

4.3.8 点状原位固化法

点状原位固化法也称局部树脂固化法,是将涂抹有树脂混合液的玻璃纤维毡布用气囊紧压于管道内壁,通过常温、加热或紫外线照射等方式实现固化,在修复点管内形成新内衬管的一种非开挖修复技术。该方法在修复损害较轻、渗漏接头较少的管道时,能够快速治理渗漏,是一种技术经济较合理的方法,尤其适合人员较难进入的小管径管道的局部修复。

施工质量控制点:树脂用量,内衬浸渍停留时间和使用长度,气囊压力,内衬软管固化温度、时间和压力,内衬管冷却温度、时间、压力等。

5 工程应用实例

成都市新都区毗河流域综合整治和深圳市茅洲河流域综合整治工程原污水管网修复均采用了非开挖修复技术。两个城市的排水管网修复主要是以CIPP原位固化法和局部树脂固化法为主,目前均进行了试验段的施工,其中翻转浸渍树脂软管内衬法(整体修复)和常温局部树脂固化法应用试验比较成功,施工过程质量控制能够得到保证。

图6 局部树脂固化法修复效果

图7 CIPP原位固化法修复效果

6 结语

我国城市排水管网建设逐年递增,当前每年新建排水管道达10万km,达到使用年限的30万km城市排水管道急需修复,以广州、深圳为代表的一线城市,以成都为代表的新一线城市已经开启城市水环境综合治理,其中排水管道修复势在必行。管道非开挖修复技术整体优势明显,负面影响小,对地面、交通、环境以及周围地下管线等的影响弱,修复过后的排水管道重新获得至少20年的使用寿命。伴随非开挖修复技术的不断发展,检测和施工设备、材料的进一步国产化,施工造价将进一步降低,使得管道非开挖修复技术越来越多的被运用。