采煤机摇臂数值模拟优化研究

李争春

(西山煤电集团 马兰矿, 山西 古交 030053)

采煤机作为矿山开采的主要开采设备,承担着矿山生产的经济命脉,但由于开采环境的复杂性,许多采煤机的零件承受不住过高载荷发生了磨损严重甚至折断的情况,摇臂作为采煤机的重要组成部分比其他部件承受的载荷更大,所以采煤机摇臂的刚度和强度在一定程度上决定了采煤机的工作性能。此前许多学者对采煤机摇臂进行了研究和分析,李曼等[1]基于巨磁阻效应设计了采煤机摇臂的角度传感器,为采煤机实际工况下的角度测量提供了方法,解决了采煤机自动调高系统的缺陷。李磊等[2]结合采煤机的实际工况对采煤机的摇臂进行了分析和研究,发现摇臂上的齿轮传动箱和电动机仓相交处与行星头部和齿轮传动箱相交处应力集中,设计时应当充分考虑。张义民等[3]以MG300/700-WD型采煤机为研究对象,利用matlab软件对传动系统进行分析,对采煤机传动系统的可靠性进行优化设计,且证明了其实用性与可靠性。韩玉龙[4]对单个齿轮建立了物理模型,分析了齿轮的失效形式和故障分析,得到了采煤机摇臂的齿轮振动故障失效方式,为优化开采提供了指导。通过对采煤机的摇臂进行研究,采用了数值模拟辅助的方法对摇臂系统进行优化分析。

1 采煤机摇臂灵敏性研究

利用Pro/E软件进行采煤机摇臂的建模,首先选择合理的基准面,然后在基准面上建立摇臂模型的草图,对画好的草图进行旋转、拉伸扫描等操作得到部件的基本特征。第二步对零件进行拔模、抽壳和倒角等操作,完成模型的初步建立,考虑到实体摇臂非常复杂,一些细小的螺纹孔对模型的计算影响较小,所以暂不考虑。最后将建立好的模型进行材料属性的设置,完成模型的建立。

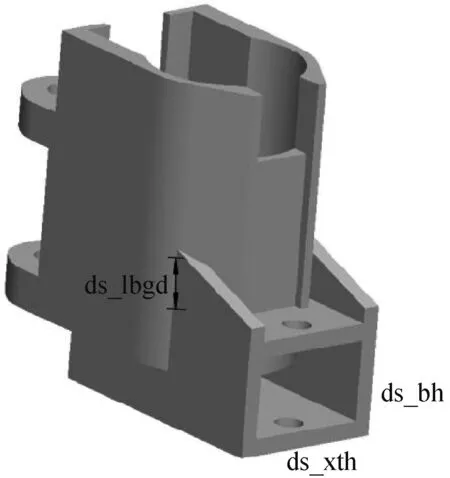

采煤机摇臂优化主要是对设计参数进行优化,找到最优的设计参数。为了解决摇臂的直齿传动的壳体应力集中现象,选择对摇臂壁厚进行一定的优化分析,考虑到电动机和摇臂壳体接触位置同样有应力集中现象,所以也加以分析。选取的设计优化参数见图1.

根据实际工作情况,该优化主要是保证最大变形位移小于工程的安全要求,尽量降低摇臂的重量和摇臂的Mises应力,优化的变量和优化目标变量见表1.

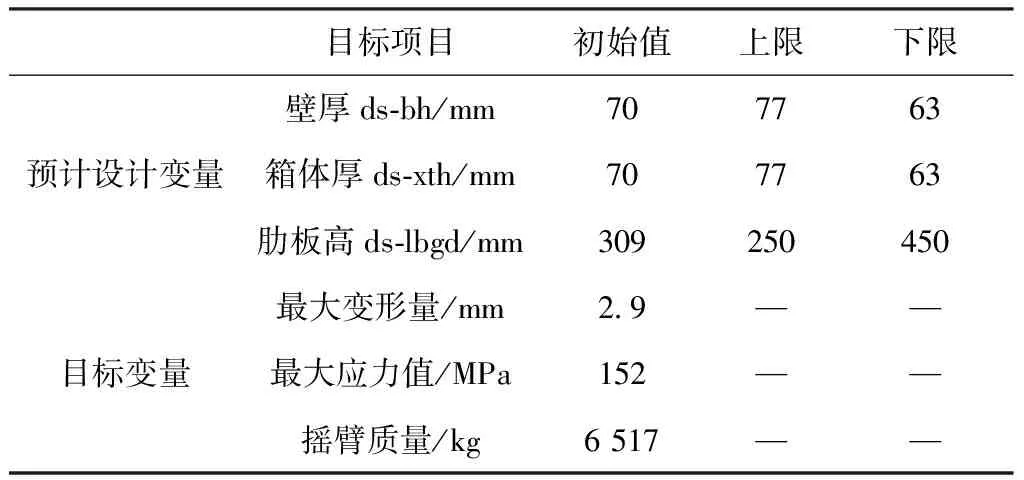

为了确定目标变量参数的优化对模型的影响,进行灵敏度分析,分析结果见图2.

图1 优化设计变量选取示意图

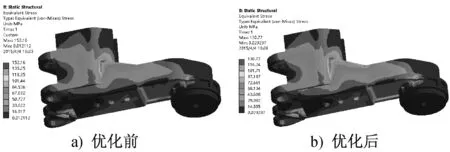

目标项目初始值上限下限预计设计变量壁厚ds-bh/mm707763箱体厚ds-xth/mm707763肋板高ds-lbgd/mm309250450目标变量最大变形量/mm2.9——最大应力值/MPa152——摇臂质量/kg6 517——

图2 灵敏度分析直方图

由图2可以看出,设计变量对摇臂模型的质量影响最小,最大等效应力影响最大。随着设计变量增大,摇臂的自重也随之增大,但随着设计变量的增大,最大等效应力和最大等效位移变形都呈现出下降的趋势,与实际的工作情况符合。对于摇臂的自重来说,箱体厚度对摇臂的自重影响最大,而肋板高度对摇臂的质量影响最小。箱体的厚度对最大等效位移影响最大,肋板高度对其影响也较大,最小的是摇臂的壁厚。在最大等效应力方面可以看出,摇臂的壁厚对最大等效应力的影响最大,肋板高度对最大等效应力的影响也较大,所以为了减小最大等效应力,可以适当地加厚摇臂的壁厚和肋板的高度,以达到降低应力集中的现象。

2 采煤机摇臂优化研究

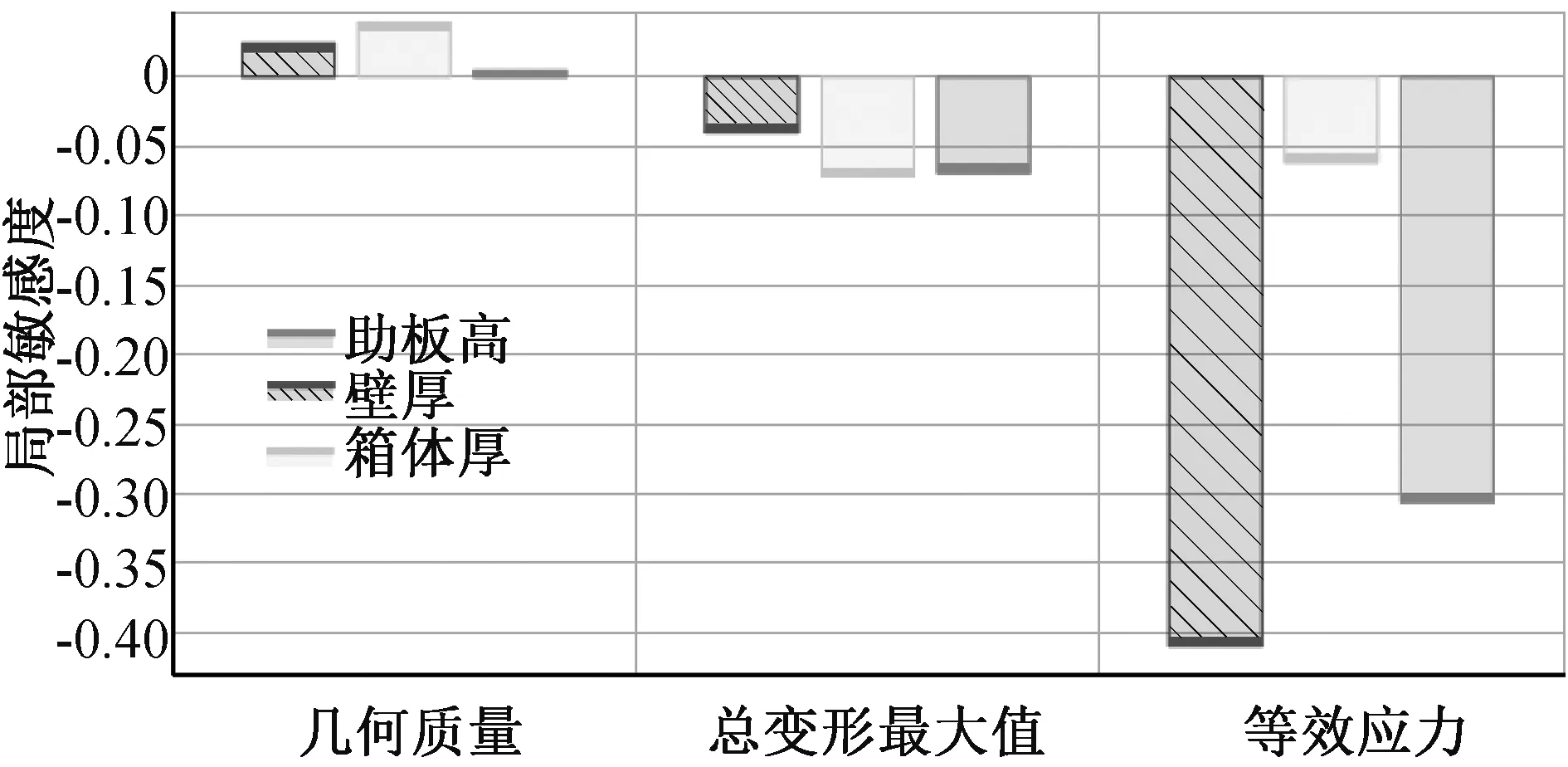

为了有效降低摇臂的最大等效应力,同时降低摇臂的质量,采用增加摇臂壁厚同时降低摇臂箱体厚度的方法,优化前后的应力云图见图3.

图3 优化前后摇臂的等效应力云图

由图3可以看出,优化前后的摇臂等效应力相差无几,应力集中都处在肋板处的位置,但不同的是在优化后的摇臂等效应力的应力集中区域明显更大,应力分布更加均匀,最大等效应力从优化前的152 MPa降到了优化后的131 MPa,降低了21 MPa,约降低了14%,降低最大等效应力的目标达成,且优化后的采煤机摇臂的应力值都小于许可应力,验证了优化的可行性与可靠性。采煤机摇臂优化前后的位移变化云图见图4.

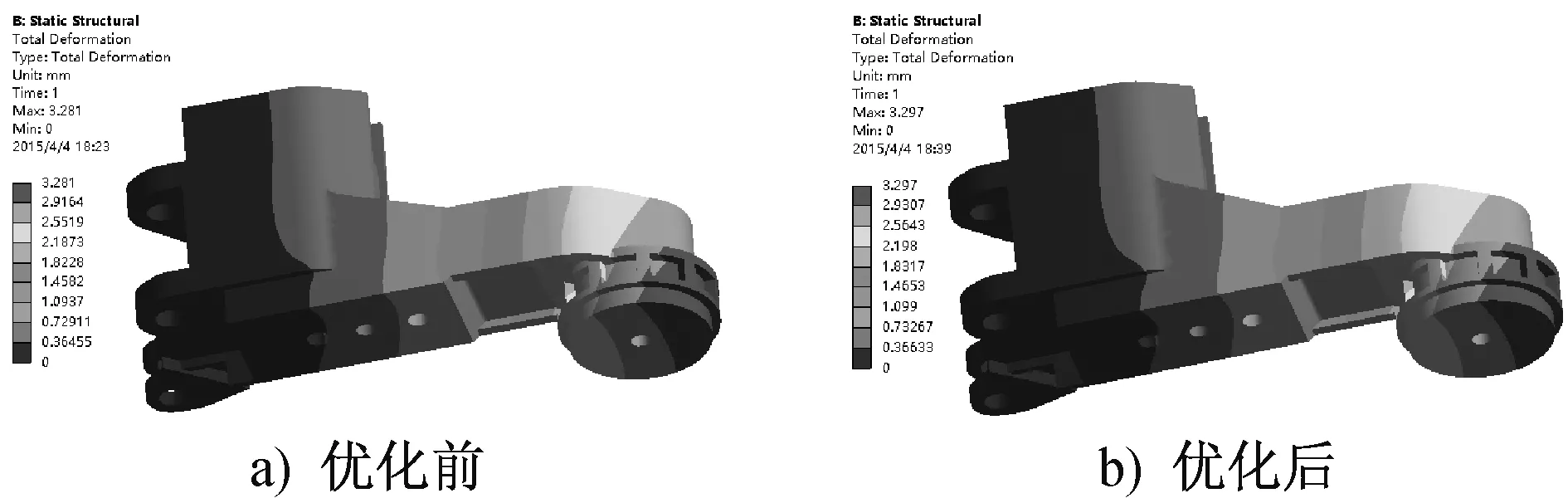

图4 摇臂优化前后的位移变化云图

从图4可以看出,优化前位移的变化量最大值为3.28 mm,优化后的最大位移变化量增加到了3.29 mm,增大了0.01 mm,相对来说最大位移变量几乎呈现出不变的趋势,且优化前后的位移变化量都符合生产安全规范。对采煤机的摇臂进行优化后,降低了摇臂的质量,节约了摇臂的制作成本。在降低采煤机摇臂质量的同时,降低了摇臂的应力集中和最大应力值,却不加大摇臂的最大位移,所以该次的优化较为成功,可以有效地提升摇臂的强度。

3 结 论

1) 通过对采煤机摇臂目标变量的灵敏度分析,得到了对采煤机摇臂质量、摇臂的最大等效应力和摇臂的最大等效位移影响最大的目标参数,为优化研究提供了基础。

2) 通过对摇臂优化前后应力云图的分析发现,优化前后最大的应力分布区域几乎类似,但优化后的最大应力值明显减小,且应力分布范围较大,有效地提升了摇臂的强度和使用寿命。

3) 通过对摇臂优化前后位移云图的分析发现,在降低摇臂质量的同时,优化前后最大的位移变量几乎相等,符合生产安全规范,所以摇臂的优化较为成功。