废旧印刷电路板回收自动化生产线的评估试验

(西南科技大学 环境与资源学院;固体废物处理与资源化教育部重点实验室,四川 绵阳 621010)

印刷电路板(PCBs)是一般电子电器设备不可或缺的组成部分,其废弃量约占电子废物总量(2016年约为5×107t)的3%以上[1-2]。PCBs组成复杂,含有多种有价金属及有害物质。一方面,废旧印刷电路板(WPCBs)具有较高的资源性,其所含的铜、金和银等金属,是天然矿藏的10倍以上[3-4];另一方面,WPCBs是危险废物,其包含大量有毒重金属(如Pb、Cr、Cd、Hg、As)和有毒有机物(如溴化阻燃剂、多环芳烃)等[5-6]。从环境保护和资源可持续利用的角度来看,废弃印刷电路板的资源化回收已成为全球关注的热点问题[7]。

多年来,全球超过70%的WPCBs最终流入中国,其中只有不到10%的WPCBs由具有资质的专业公司处理[8]。 WPCBs的不合理回收现象仍大量存在,对环境造成了严重的危害。其主要原因在于: 一是具有资质的专业回收公司的大型环保回收设备投资大、 运行成本高,其所能提供的原材料收购价格较低,而目前WPCBs价格相对较高,导致其原材料供应不足;二是小型回收公司或个体户资金不足,无力购买大型环保回收设备[9],因此,降低WPCBs回收设备成本以及运行费用是解决上述问题的有效手段。

目前,与其他废旧电路板回收方法相比,机械-物理法回收技术因包括多级破碎、磁选、筛分、静电分选和旋风分选多道工艺,已被证实是一种低成本、环境友好的WPCBs回收金属方法[10]。然而,其中的先决环节——电子元器件(ECs)拆解,目前还停留在手工操作阶段,即使在具有资质的专业公司中也是如此[11]。

为了解决以上问题,陈海焱等[12]、张明星等[13]提出一种具有工业化应用前景的WPCBs元器件的拆解技术,利用工业余热为加热源,以脉动喷吹为动力源,实现了元器件的高效拆解。Chen等[14]、曾川等[15]对拆解设备内部温度和气流速度分别进行了数值模拟,对拆解过程的影响因素及影响机制进行了深入探讨。张尚等[16]、陈俊冬等[17]研究了差速对辊式破碎机的设计原理,并应用于WPCBs的粗碎过程,取得了良好的破碎效果。贾传伟等[18-19]利用分级式冲击磨对WPCBs的细碎与分选过程进行研究,实现了WPCBs细碎与金属分离。然而,这些都属于独立的基础性研究,技术产业化才是本研究的最终目标。

本文的目的在于改进机械-物理法回收技术,完善ECs拆解和金属回收流程,建立WPCBs回收自动化生产线,降低回收设备成本和运营成本。

1 WPCBs回收自动化生产线

1.1 WPCBs回收工艺流程

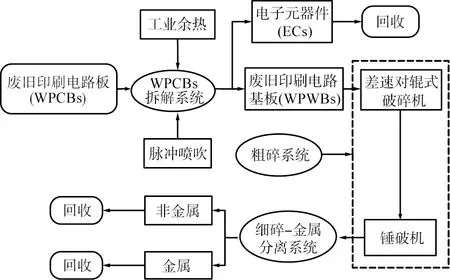

为了实现高效、低成本和大规模应用,所建立的WPCBs回收自动化生产线主要包含3个部分:WPCBs拆解系统、粗碎系统、细碎-金属分离系统。WPCBs回收工艺流程图如图1所示。

图1 WPCBs回收工艺流程图Fig.1 WPCBs recovery process flow chart

由图1可知,WPCBs经拆解系统分离出电子元器件和焊锡之后,废旧印刷电路基板(WPWBs)被送入粗碎系统;先由差速对辊式破碎机进行剪切破碎,随后被送入锤破机进一步粗碎;最后,所得粗碎产物被送入细碎-金属分离系统,完成金属与非金属成分的分离。

1.2 生产线设备

WPCBs回收自动化生产线中,粗碎系统由差速对辊式破碎机和锤破机组成,细碎-金属分离系统由分级式冲击磨(含粉碎机和分级机)、滤筒除尘器和引风机组成。WPCBs回收自动化生产线如图2所示。

该生产线的实验条件[19]为:拆解温度260 ℃,喷吹压力0.2 MPa;差速对辊式破碎机中,齿辊1的转速r1设为 10 r/min,齿辊2的转速r2设为20 r/min;细碎-金属分离系统中的分级式冲击磨的粉碎机主机频率为2 400 r/min,引风机频率为3 000 r/min。

2 评估试验

2.1 试验材料

为了准确评估WPCBs回收自动化生产线的技术及经济可行性,选用100 kg废旧电脑电路板为实验原料,其长、宽、高尺寸范围从150 mm×80 mm×2 mm到460 mm×330 mm×2 mm,由青岛新天地环境保护有限责任公司提供。

1—拆解系统;2—差速对辊式破碎机;3—锤破机;4—分级式冲击磨;5—滤筒除尘器;6—引风机。图2 WPCBs回收自动化生产线Fig.2 WPCBs automatic recycling production line

2.2 试验流程

首先,将WPCBs送入拆解设备,完成元器件的拆解并记录元器件拆解情况;之后,将拆解后的废旧电路基板经粗碎设备破碎,收集并记录破碎情况;最后,将粗碎后的物料送入分级式冲击磨一步完成WPCBs的细碎以及金属与非金属的分离。

物料金属含量具有差异性,为了获得较好的金属与非金属分选效果,因此,需要针对物料的特定性质优化分级式冲击磨的分级机的转速。

2.3 WPCBs拆解试验

ECs拆解是WPCBs拆解系统的关键环节,其主要功能是将ECs、焊锡和基板分离,然后对ECs中有价值的材料进行回收利用,对含有毒有害物质的元器件进行无害化处理[20]。热处理法是使ECs和基板分离的较好方式[21]。拆解温度和喷吹压力是元器件拆解的主要影响因素。

电子电器产品中所用焊锡多为63%Sn37%Pb,其熔点为183.3 ℃,但考虑到拆解速率和热传导梯度等因素,对于一块大约600 g的WPCBs来说,拆解气源温度应不低于260 ℃,喷吹压力应不小于0.2 MPa才能满足元器件从WPCBs上脱落的需求[8,22]。

WPCBs拆解试验过程见图3。由图可知,拆解系统主要包括进料口、工作腔、脉冲喷吹管和出料口。在拆解ECs时,WPCBs经入料口进入工作腔,加热一段时间后由脉冲喷吹管提供喷吹激震力,使元器件脱落。拆解完成后,废旧电路基板和元器件由出料口收集。

试验结果表明,在260 ℃、0.2 MPa这组最优条件下,WPCBs上的元器件基本脱落,其拆解率达95%以上,并且所有元器件外观均无损坏。

WPCBs拆解系统在拆解过程中WPCBs无需固定,拆解设备适用性广;具有自动送料与卸料功能,生产效率高;采用工业余热作为热源供应,因此,WPCBs拆解系统设备简单,运行成本低,同时减少了工业余热的热污染[8,14]。

2.4 WPWBs粗碎试验

粗碎系统的功能是使WPWBs中金属与非金属解离。WPWBs中混合着强化树脂、金属、玻璃纤维等物质,硬度高、韧性强。WPWBs的破碎设备的选择决定了设备能耗的高低、运行稳定性以及分离效率[23],因此,WPCBs粗碎系统采用差速对辊式破碎机和锤破机进行粗碎。

图4为差速对辊式破碎机的结构简图。差速对辊式破碎机由左、右双动力系统、箱体和一对辊筒组成。当WPCBs进入差速对辊式破碎机时,每副辊齿相互咬合提供剪切力,齿辊1与齿辊2相向运动;2个辊筒转速不同,能够提供拉伸作用,因此,WPCBs同时受到齿辊1与齿辊2对其产生的摩擦力与压力,实现了对WPWBs的第1次粗碎。

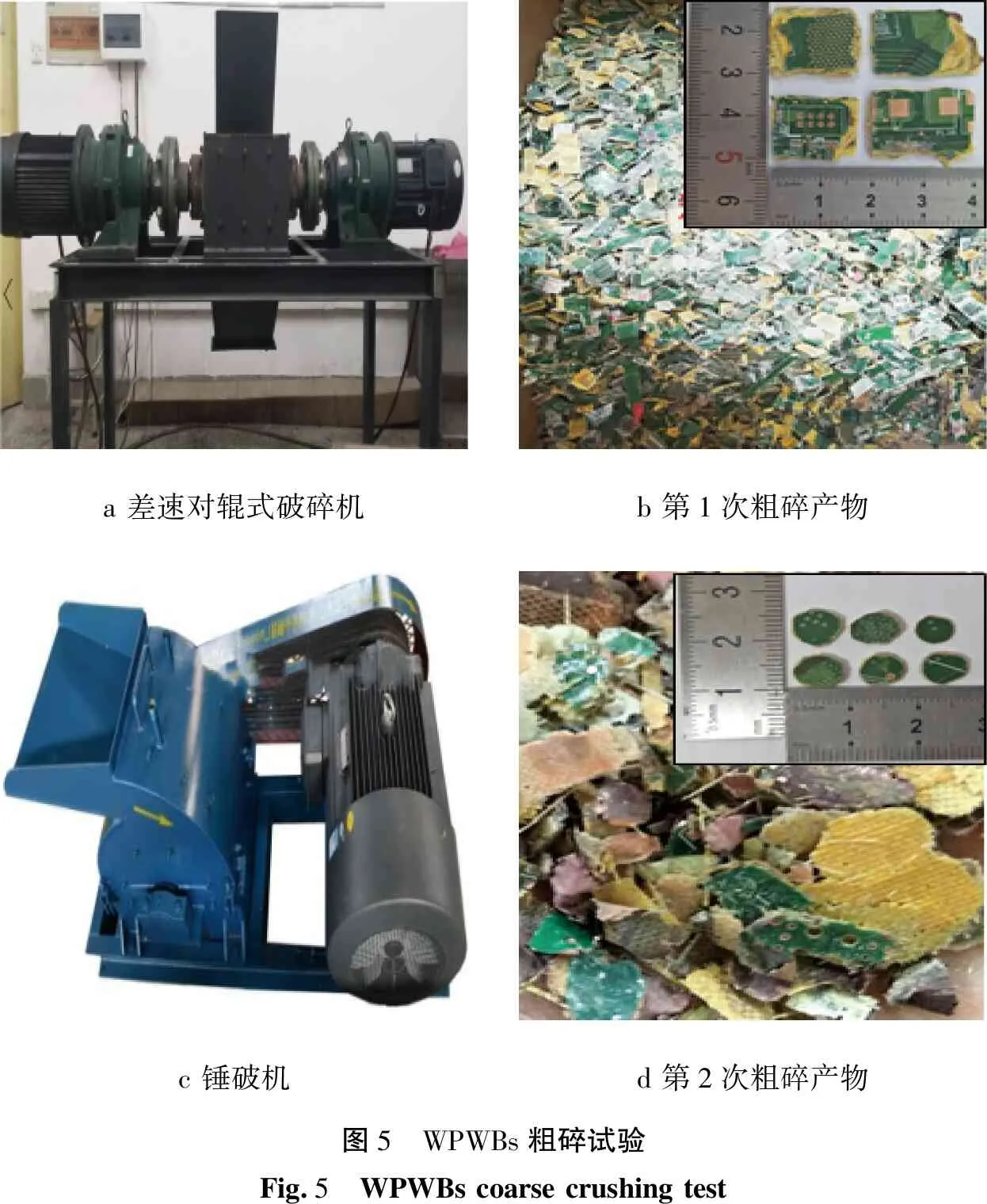

WPWBs粗碎试验见图5。由图可知,WPWBs先经入料口进入差速对辊式破碎机,调节其2个不同齿辊的转速,对WPWBs进行剪切破碎,使WPWBs中金属与非金属解离,完成第1次粗碎。将第1次粗碎的产物再经锤破机进行简单锤破,实现了WPWBs的第2次粗碎。每1次粗碎完成之后,WPWBs由出料口收集。

WPWBs粗碎试验结果表明,当齿辊1的转速为10 r/min、齿辊2的转速为20 r/min,即2个辊筒的差速比为1 ∶2时,90%以上的WPWBs被剪切为15 mm×15 mm以下的粗碎产物,剪切破碎效果良好,实现了第1次粗碎过程。随后,再采用锤破机将粗碎产物进一步减小至8 mm×8 mm以下,以便更好地满足分级式冲击磨对进料的粒径要求。

a 实验原料b 拆解系统c 废旧电路基板d 电子元器件图3 WPCBs拆解试验Fig.3 WPCBs dismantling test

1—左动力系统;2—辊筒;3—右动力系统;4—箱体。图4 差速对辊式破碎机的结构简图Fig.4 Structure diagram of differential speed roller crusher

2.5 粗碎产物的细碎-金属分离试验

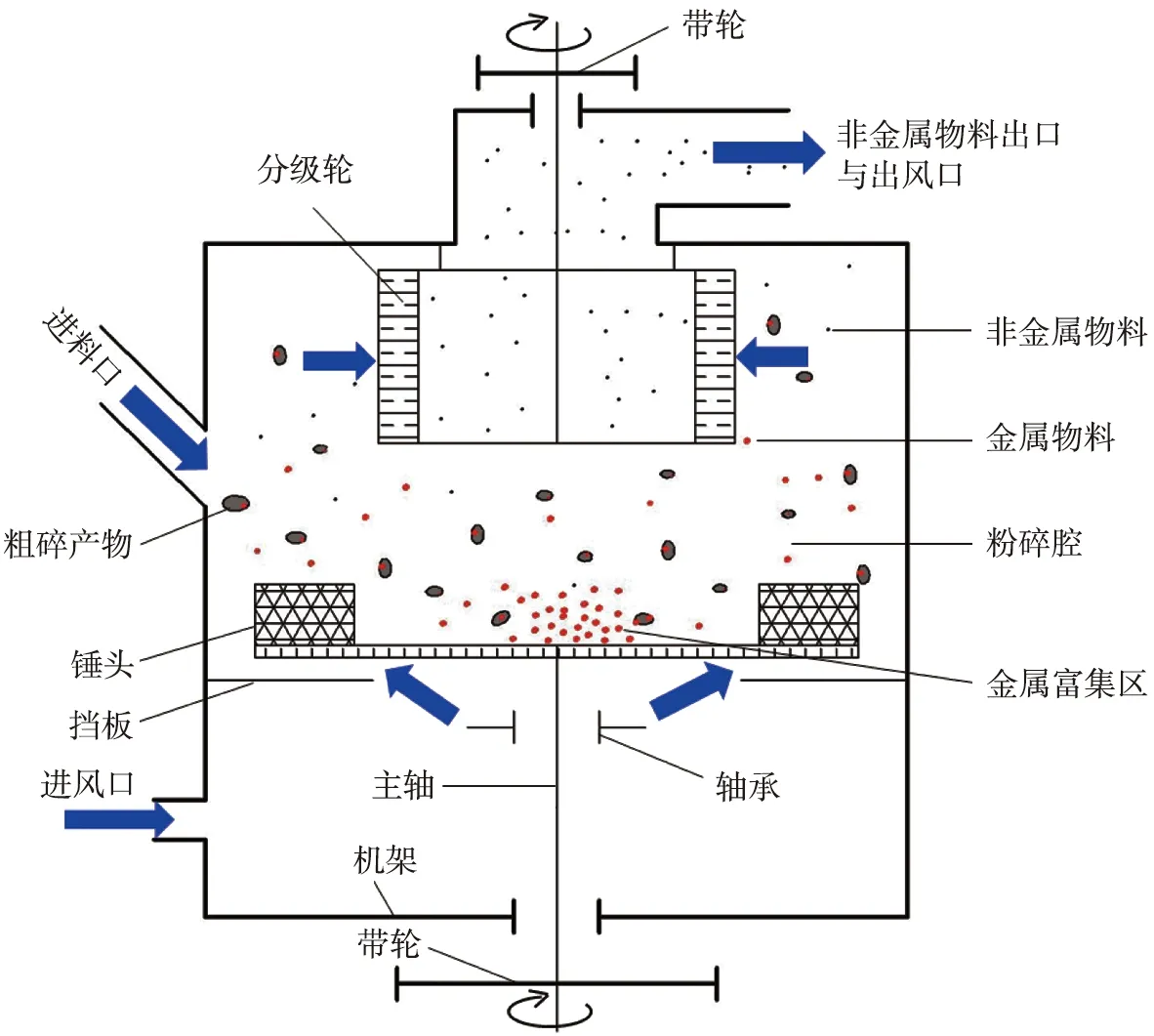

图6为分级式冲击磨的原理图。分级式冲击磨不但可以将粗碎产物实现进一步细碎,还能实现金属与非金属的分离[21],粗碎产物的细碎与金属分离是一步完成的,因此减少了设备数量,节约了设备投资、能源消耗以及占地面积。

图7是粗碎产物的细碎-金属分离试验过程。当粗碎产物进入分级式冲击磨时,直接落入高速旋转的磨盘中,粗碎产物首先被冲击磨中的锤头击碎;在锤头产生的离心力作用下,粗碎产物与锤头及外周边固定的齿形轨道产生高速碰撞,实现了粗碎产物的再次细碎;然后,细碎的物料经内部的上升气流带到分级区,实现金属与非金属的分离,并对已粉碎至预期粒度的非金属粉进行收集。 由于金属的密度较大,因此在重力的影响下,金属被留在了冲击磨中。

a 差速对辊式破碎机b 第1次粗碎产物c 锤破机d 第2次粗碎产物图5 WPWBs粗碎试验Fig.5 WPWBs coarse crushing test

图6 分级式冲击磨的原理图Fig.6 Schematic diagram of grading impact mill

a 粗碎产物b 分级式冲击磨c 回收的金属富集体d 回收的非金属富集体图7 粗碎产物的细碎-金属分离试验Fig.7 Test of fine crushing and metal separation of coarse crushing products

3 结果与讨论

3.1 回收产物的微观形貌表征

为了评价分级式冲击磨的破碎与分级效果,对回收产物进行SEM分析,回收产物的扫描电镜图像如图8所示。

a 金属富集体b 非金属富集体图8 回收产物的SEM图像Fig.8 SEM images of recovered products

由图8a可以看出,回收的金属铜粉颗粒呈球状,1 mm筛网过筛率为99%,有利于进一步的提纯与应用。由图8b可知,回收所得的非金属富集体呈暗灰色,主要由柱状和小颗粒状物质组成,粒径较金属富集体小,0.425 mm筛网过筛率为95%。

3.2 生产线评估方法

评估试验完成后,利用电感耦合等离子体发射光谱仪(ICP-OES)测量原料与回收物料中铜的含量,并利用扫描电子显微镜(SEM)分析物料的表面形态。

生产线的评估参数主要由元器件拆解率和金属与非金属分离效率组成。

元器件拆解率的计算公式为

(1)

式中:Xi为拆卸率,%;n1为拆卸后WPCBs上电子元器件的数量;n2为拆卸前WPCBs上电子元器件的数量。

金属与非金属分离效率的计算公式为

(2)

式中:Yi为金属与非金属的分离效率,%;m0为进入分级式冲击磨的原料质量,kg;m1为回收金属的质量,kg;w0为原料中铜的含量,%;w1为回收金属中铜的含量,%。

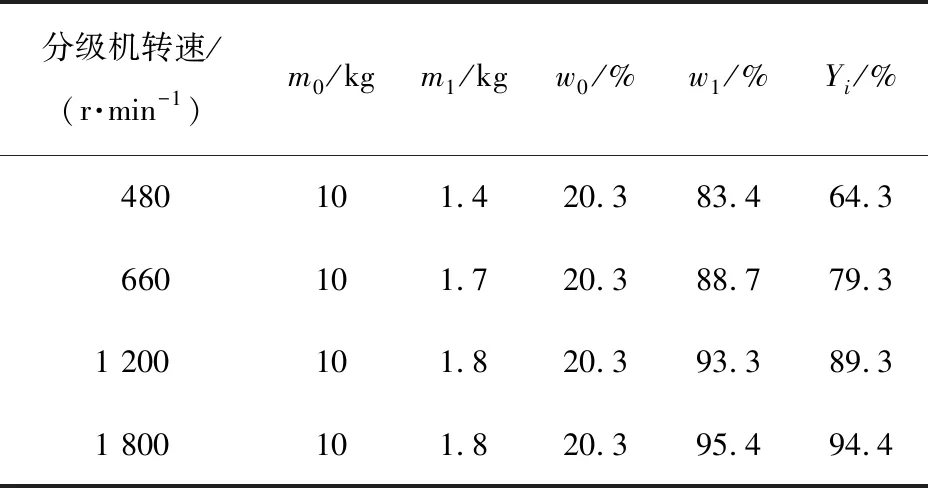

3.3 回收产物分离效率的优化

分级式冲击磨的分级机转速对金属与非金属回收产物的分离效率有很大的影响。因此,根据所用的物料特点,进行了冲击磨的分级机转速优化实验。分级机转速对回收产物分离效率的影响见表1。

表1 分级转速对回收产物分离效率的影响

由表1可知,分级式冲击磨的分级机转速的增加有助于提高金属与非金属的分离效率以及金属富集体中的铜品位。当分级机转速为1 800 r/min时,金属与非金属的分离效率达94.4%,其中,回收的金属富集体中铜品位达95.4%。

3.4 经济性评估

由于原材料价格与回收技术无关,因此只对回收金属的工艺成本与利润进行经济评估。其中,只考虑设备折旧费和能源(电力和工业余热)折旧费,不考虑人工费、运输费等费用。在将WPCBs回收自动化生产线应用于实际生产之前,还应作更为具体详细的经济性评价。

所进行的经济性评估中,价格均来自当前市场价格。假定WPCBs回收自动化生产线处理量为0.3 t/h,使用寿命为3 650 d,每天工作时间为8 h。

细碎-金属分离试验结果表明,金属与非金属的分离效率达94.4%,回收铜粉中铜品位达95.4%。假设原材料WPCBs的价格约为5 913元/t,其铜含量约为20%;废铜价格按37 812元/t计(其铜品位为95.4%);拆解设备投资A约为20.7 万元,耗电量PA为10 kW(包括输送管道的热量);工业余热(废蒸汽)消耗量按每吨WPCBs消耗0.16 t废热计;对辊式破碎机投资B约为75 900元,耗电量PB为10 kW;锤破机投资C约为55 200元,耗电量PC为7.5 kW;分级式冲击磨投资D约为20.7 万元,耗电量PD为30 kW;四川省电力成本E约为0.8元/(kW·h);四川省废蒸汽F约为20.7元/t。

WPCBs回收自动化生产线的拆解工艺成本M的计算公式为

(3)

改进的机械-物理生产线工艺成本N的计算公式为

(4)

经计算可知,WPCBs回收自动化生产线每处理每吨WPCBs的拆解工艺成本为53.6元;而改进的机械-物理生产线工艺成本为165.3元;该生产线每处理1 t的WPCBs,利润可达803元。可见,WPCBs回收自动化生产线成本低、能耗低、利润高,并且对环境没有危害,符合WPCBs资源化技术的要求。

4 结论

1)分级式冲击磨实现了WPCBs的进一步细碎和回收产物的分离,节约了设备投资和占地面积。

2)分级式冲击磨的分级机转速对回收产物的分离效率影响较大。当分级机转速为1 800 r/min时,金属与非金属回收物的分离效率达94.4%;回收的金属富集体中铜品位达95.4%。

3)ECs拆解工艺利用工业余热为热源,脉冲喷吹为动力源,实现了元器件的低成本、高效率自动化拆解。

综上,WPCBs回收自动化生产线成本低、能耗低、利润高,对环境没有危害,符合WPCBs资源化技术要求,实现了WPCBs回收的大规模、工业化生产。