爆炸成型弹丸垂直侵彻装甲钢靶后破片动能分析

邢柏阳,侯云辉,李泰华,张东江,刘荣忠,郭锐

(1.南京理工大学 智能弹药技术国防重点学科实验室, 江苏 南京 210094;2.西安现代控制技术研究所,陕西 西安 710065; 3.辽沈工业集团有限公司,辽宁 沈阳 110045)

0 引言

爆炸成型弹丸(EFP)对装甲目标的毁伤作用不仅体现在穿透,更重要的是摧毁靶后目标[1-3]。因此,获得具有较大动能靶后破片的来源、轴向位置,对预测EFP的毁伤作用具有重要意义。

目前对破片速度、质量与其位置关系的研究对象主要是圆柱状战斗部[4-9],这部分文献对于分析靶后破片的相关规律具有很大的启发作用。文献[10-13]对聚能装药侵彻靶后破片的分布、运动等特性作了研究,但均未涉及靶后破片速度和质量沿轴向的分布规律。文献[14]通过统计分析仿真结果,得到了靶后破片最大速度与弹丸初速以及弹丸直径与靶板厚度比值(简称弹径靶厚比)的关系,以及不同质量靶后破片的比例与弹丸初速以及弹径靶厚比的关系,但是并未给出各个靶后破片速度、质量沿轴向的分布规律,以及具有较大动能破片可能出现的位置,也并未对靶后破片的来源作区分。文献[15]采用光滑粒子流体动力学(SPH)算法,分析得到了靶后破片的动量分布,对分析破片动能分布提供了重要的参考。文献[3]运用数值模拟方法分析了某典型EFP垂直侵彻装甲钢板的靶后破片速度以及质量沿轴向的分布,但是没有对其进行试验验证,也没有对靶后破片的来源加以区分,这不仅会导致读者无法分析靶后破片来源对靶后破片速度以及质量沿轴向分布的影响规律,而且会导致读者无法得知具有较大动能的靶后破片究竟是由靶板还是EFP产生。

因此,本文通过开展试验,验证了仿真方法的可信性,进而分别分析了靶板和EFP产生的靶后破片速度、质量的轴向分布规律,从而获得了具有较大动能靶后破片的来源以及轴向位置。

1 仿真方法验证

Dalzell等[16]使用有限元分析软件AUTODYN-3D数值分析EFP靶后破片时发现,SPH算法比Lagrange算法和Euler算法更具优势。因此,本文采用AUTODYN-3D软件的SPH算法,借助文献[17-18]试验验证仿真方法的可信性,具体仿真方法及验证过程在文献[1-2]中有详细描述。

利用得到验证的仿真方法对某典型EFP垂直侵彻装甲钢板进行数值仿真,某典型EFP的激光高速摄影、等效仿真模型、相关试验条件以及仿真模型中靶板和EFP的材料种类、状态方程和本构方程等均在文献[1-2]中有详细介绍。

正方形的边形与其内切圆直径相等,但正方形的面积大于其内切圆面积,因此,为了提升计算效率,本文使用圆形靶板。某典型EFP最大半径为28.5 mm,分别取靶板半径为某典型EFP最大半径的5倍和10倍,即142.5 mm和285.0 mm,研究仿真中靶板尺寸对计算结果的影响。结果表明,靶板的半径为某典型EFP最大半径的5倍即142.5 mm时,所得靶后破片云的形状尺寸、靶后破片数量、总质量以及不同质量区间内的破片数量与靶板半径为某典型EFP最大半径的10倍,即285.0 mm时的计算结果基本一致,但是大靶板的计算时长是小靶板的2倍,为了缩短计算时长,仿真中靶板半径确定为142.5 mm.

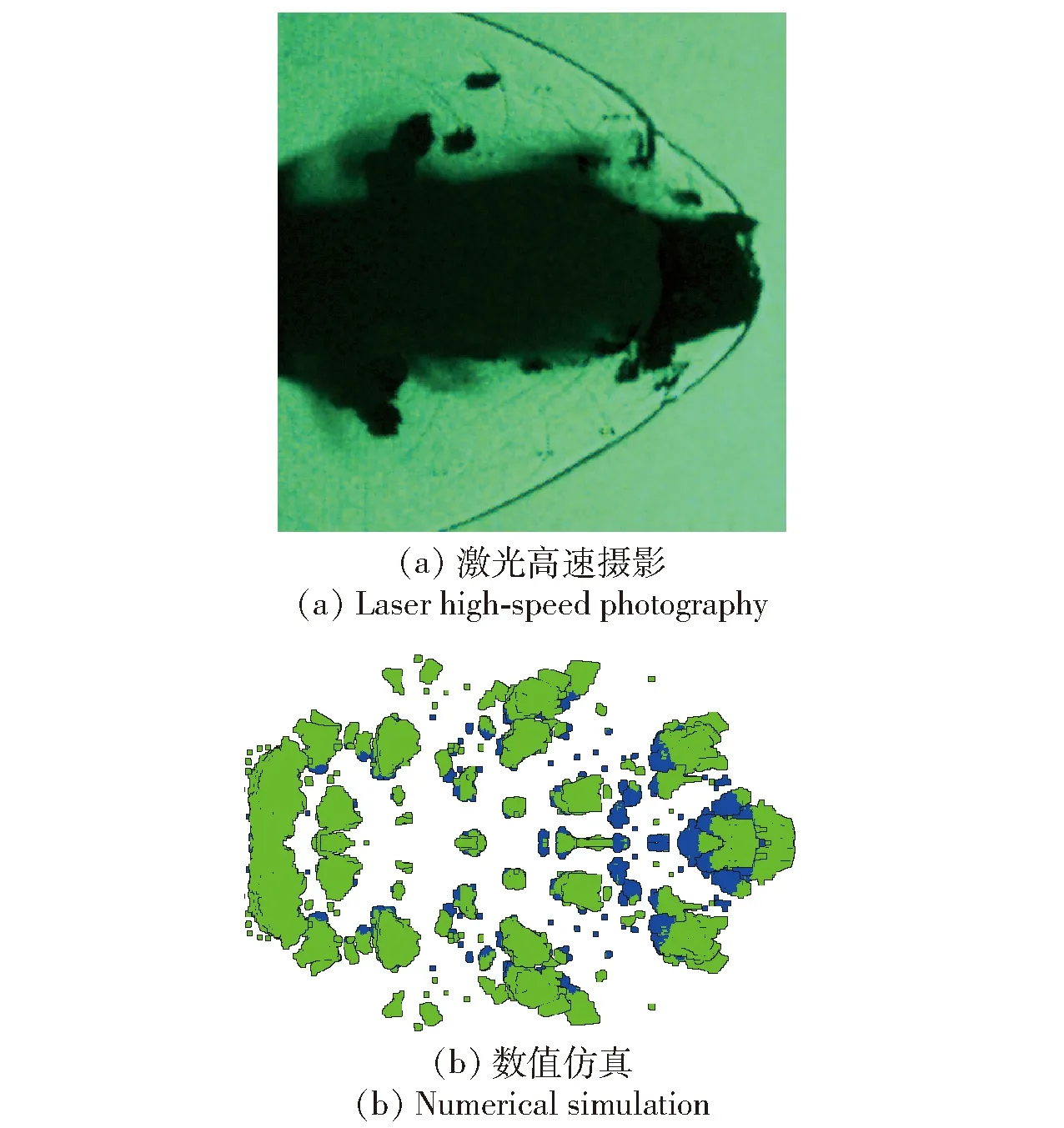

为了进一步验证该仿真方法在数值仿真某典型EFP装甲钢板时同样具有可信性,本文开展了某典型EFP的静爆试验。试验中,EFP战斗部由特制钢质支架固定,靶板为厚度60 mm装甲钢,与EFP弹道轴线垂直放置,固定靶板的靶架在侧边开孔,以便高速摄影可以记录EFP着靶的瞬间。起爆点与靶板距离100 m,测速网靶测得EFP着靶速度约为1 650 m/s,激光高速摄影得到EFP侵彻靶板0.5 ms时靶后破片沿轴向的分布如图1(a)所示,相同时刻的数值仿真如图1(b)所示。

图1 靶后破片云Fig.1 BAD cloud

由图1可以发现,数值仿真得到的靶后破片云最前端的铜- 钢粘结体是由EFP残体和冲塞块顶部共同组成的,这与激光高速摄影得到的图像是相吻合的;另外,二者的靶后破片云轮廓也是接近的。激光高速摄影中靶后破片云的上下不对称,主要是因为某典型EFP的着靶距离很大(100 m),在飞行过程中存在一定的俯仰偏航,使其在着靶时并非严格意义上的垂直侵彻,而是存在一定的着靶角,尽管这个角度很小,但却使得数值仿真的结果与试验所得的激光高速摄影照片有一定差异。但是总体而言,数值仿真中的靶后破片云与试验所得的靶后破片云是基本吻合的,表明本文仿真方法具有可信性。

为了再进一步验证数值仿真的可信性,在靶板后方1.35 m与靶板平行的位置放置30个沙箱作为靶后破片的回收装置,如图2所示,沙箱内置锯末屑和细沙。由于靶板孔上会粘附大量铜,并且磁铁无法吸附小质量的铜碎片,另外,由于质量较小的破片对最终毁伤的贡献较小,因此为了保证试验结果的准确性,仅统计质量大于0.5 g的钢破片。试验所得钢破片总质量为1 126.86 g、总数量为92个,数值仿真所得钢破片总质量为1 004.68 g、总数量为93个,从而进一步表明本文仿真方法的可信性。

图2 靶后破片回收沙箱Fig.2 Sandboxes for the collection of BADs

但是,目前仍无法仅凭试验的方法研究不同来源靶后破片速度和质量沿轴向的分布,并且试验花费过于巨大,完全依靠试验进行研究不现实。因此,在通过典型试验验证仿真方法可信性的基础上,借助数值仿真方法对不同来源靶后破片速度和质量沿轴向的分布进行研究,是不二之选。

2 动能沿轴向的分布分析

2.1 速度沿轴向的分布

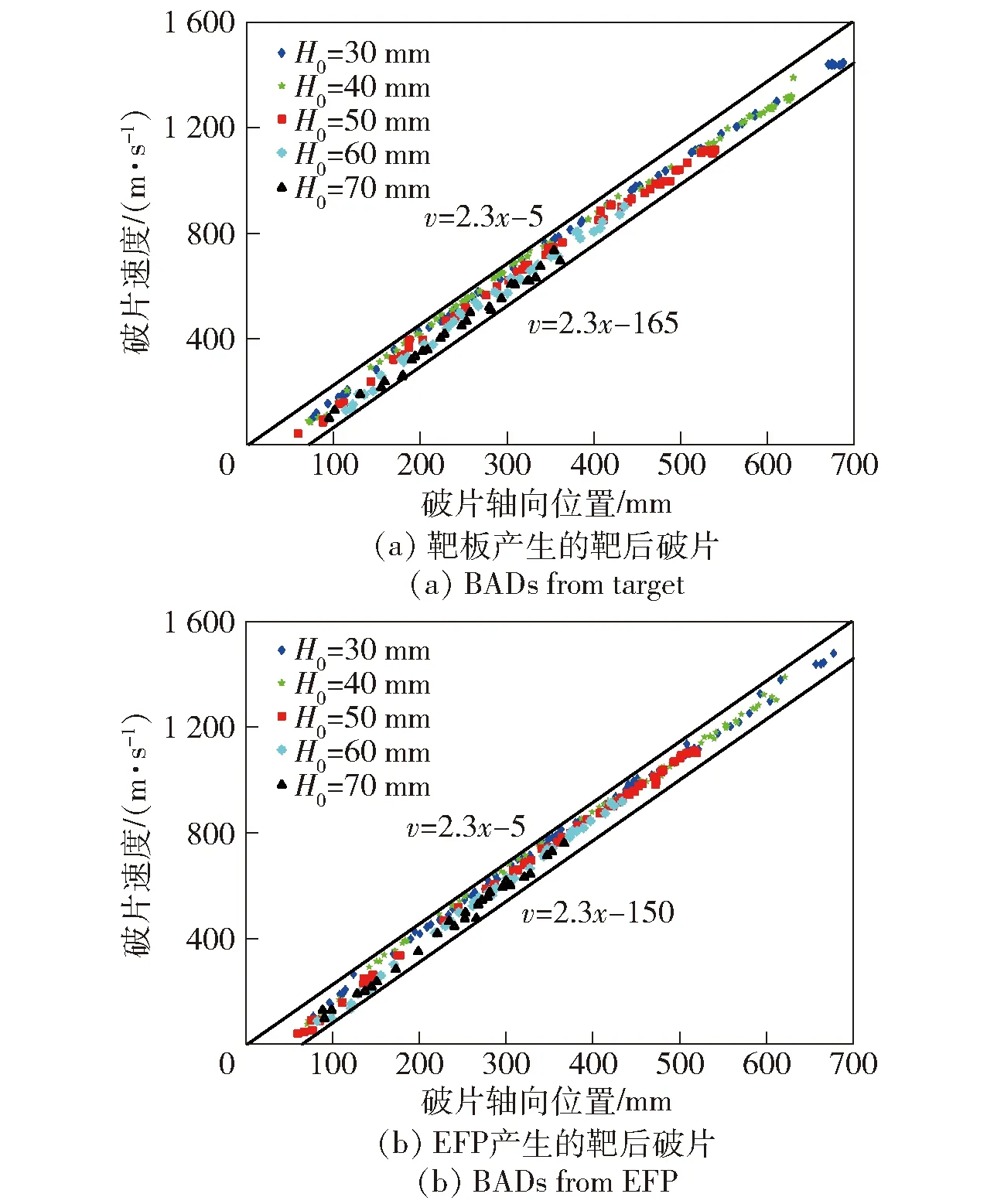

1) 数值仿真某典型EFP以着靶速度1 650 m/s分别垂直侵彻厚度为30 mm、40 mm、50 mm、60 mm、70 mm的装甲钢板,靶后破片的速度轴向分布规律如图3所示。由于质量小于0.1 g的靶后破片对最终毁伤的贡献很小,并且数量过多,另外,本文的主要研究对象是具有较大动能的靶后破片,因此仅统计质量不小于0.1 g的破片。所有的靶后破片信息均采集于EFP侵彻靶板0.5 ms时刻,横坐标表示破片轴向位置,即破片与EFP着靶点的距离,图3中H0为靶板厚度,x为破片轴向位置,v为破片速度。

图3 不同靶板厚度下靶后破片速度沿轴向的分布Fig.3 Distribution of BAD velocity along axial direction

由图3可以发现:当某典型EFP以相同着靶速度垂直侵彻不同厚度靶板时,靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加,数据点均介于两条平行的直线之间,本文将这两条直线称为包络线,定义带宽为两条包络线上横坐标相同的两点的纵坐标之差(m/s);对于靶板产生的靶后破片,包络线斜率均为2.3,截距分别为-5和-165,带宽为160 m/s. 对于EFP产生的靶后破片,包络线斜率均为2.3,截距分别为-5和-150,带宽为145 m/s;靶后破片速度与其轴向位置密切相关,靶板厚度(30~70 mm)以及破片来源(由靶板或EFP产生)对包络线的斜率无影响,并且破片来源(由靶板或EFP产生)对包络线截距的影响也很小。

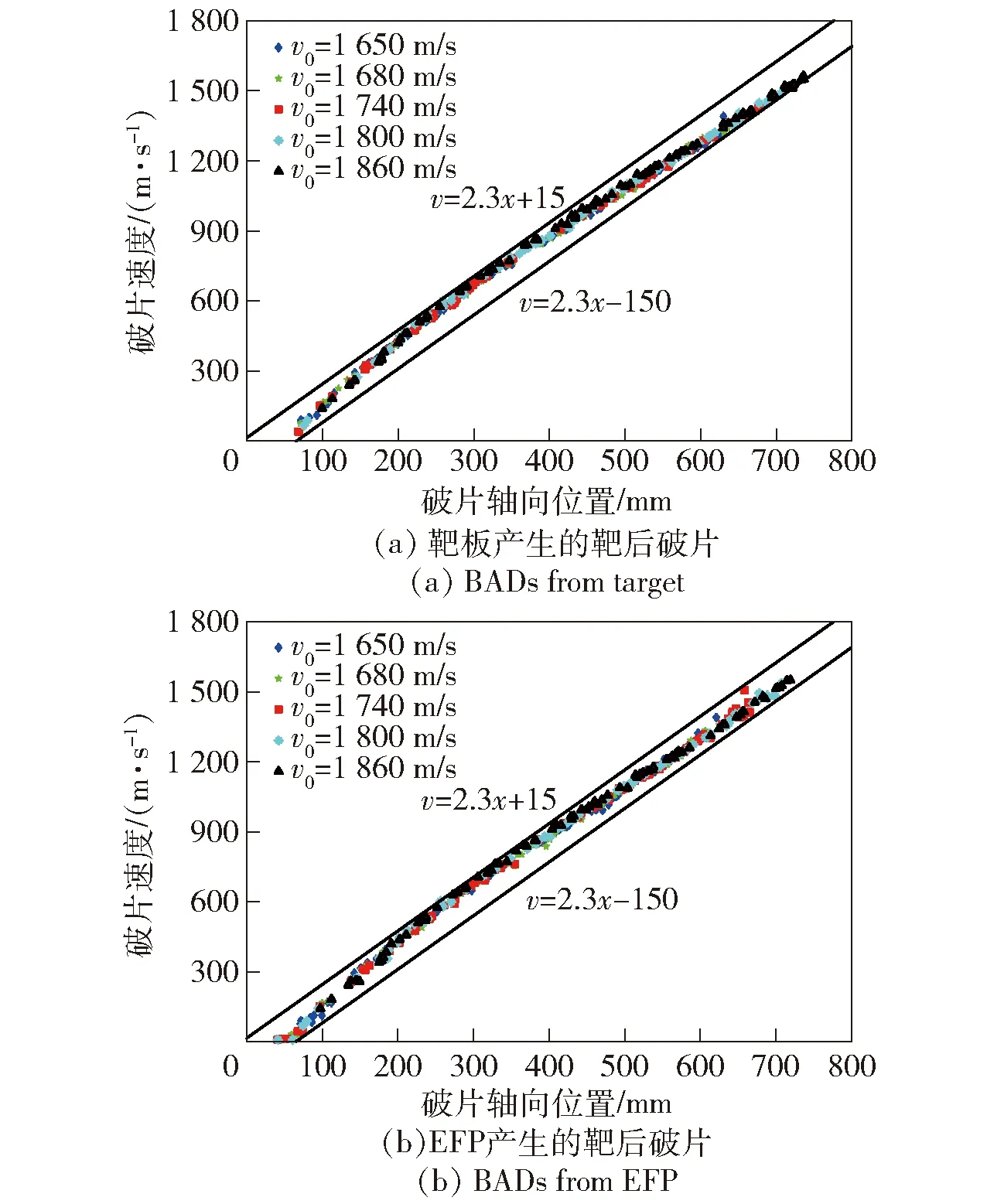

2) 数值仿真某典型EFP分别以着靶速度1 650 m/s、1 680 m/s、1 740 m/s、1 800 m/s、1 860 m/s垂直侵彻厚度40 mm的装甲钢板,靶后破片速度轴向分布规律如图4所示,图中v0表示EFP着靶速度。

图4 不同EFP着靶速度下靶后破片速度沿轴向的分布Fig.4 Distribution of BAD velocity along axial direction at different v0

由图4可以发现:当某典型EFP以不同着靶速度垂直侵彻相同厚度靶板时,靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加;对于靶板或EFP产生的靶后破片,包络线斜率均为2.3,其截距均分别为15和-150,带宽均为165 m/s;靶后破片速度与其轴向位置密切相关,EFP着靶速度(1 650~1 860 m/s)以及破片来源(由靶板或EFP产生)对包络线的斜率、截距均无影响。

另外,随着靶板厚度的减小或EFP着靶速度的增加,靶后破片所能达到的最大速度在不断增加。

综上所述,靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加,当靶板厚度或EFP着靶速度二者之一固定时,其斜率固定,并且破片来源(由靶板或EFP产生)对包络线截距的影响也很小。

2.2 质量沿轴向的分布

1) 数值仿真某典型EFP以着靶速度1 650 m/s分别垂直侵彻厚度为30 mm、40 mm、50 mm、60 mm、70 mm的装甲钢板,靶后破片质量轴向分布规律如图5所示,大质量(>10 g)破片的分布位置已在图5中用红圈加以标示。

图5 不同靶板厚度条件下靶后破片质量沿轴向的分布Fig.5 Distribution of BAD mass along axial direction

从图5(a)和图5(b)可以发现:在同一着靶速度条件下,靶板产生的大质量(>10 g)破片均分布在破片云中间或者靠近靶板的位置,此时靶板厚度为60~70 mm;EFP产生的大质量(>10 g)破片均分布在远离靶板的位置,此时靶板厚度为30~50 mm. 由于质量较小的破片分布过于密集,为了更加清晰地展示分布较为集中的破片信息,将图5(a)和图5(b)的局部放大,如图5(c)和图5(d)所示。

从图5(c)和图5(d)可以发现:大质量(>10 g)破片轴向分布位置的规律在更小的质量区间内(<50 g)依然适用,所对应的靶板厚度基本一致;各个靶板厚度条件下,靶板和EFP产生的小质量(<10 g)靶后破片比较均匀地分布在靶板后方各个位置。

结合2.1节中得到的结论,靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加,当某典型EFP以相同着靶速度(v0=1 650 m/s)垂直侵彻不同厚度(H0为30~70 mm)靶板时,具有较大动能的靶后破片主要由EFP产生,位于远离靶板的位置,并且此时的靶板厚度较小(H0为30~50 mm)。

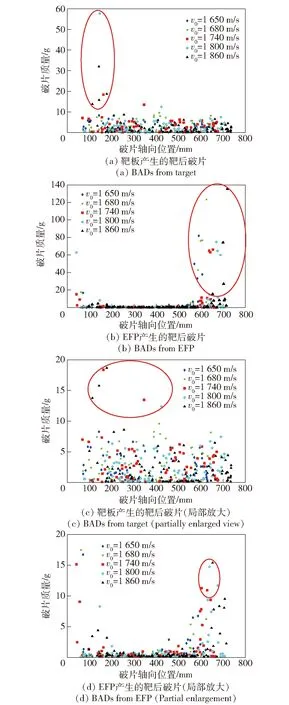

2) 数值仿真某典型EFP分别以着靶速度1 650 m/s、1 680 m/s、1 740 m/s、1 800 m/s、1 860 m/s垂直侵彻厚度为40 mm的装甲钢板,靶后破片质量的轴向分布规律如图6所示。

图6 不同EFP着靶速度下靶后破片质量沿轴向的分布Fig.6 Distribution of BAD mass along axial direction at different v0

从图6中(a)和图6(b)可以发现:在同一靶板厚度条件下,靶板产生的大质量(>10 g)破片均分布在靠近靶板的位置,此时着靶速度为1 740~1 860 m/s;EFP产生的大质量(>10 g)破片均分布在远离靶板的位置,此时着靶速度为1 650~1 860 m/s. 由于质量较小的破片分布过于密集,为了更加清晰地展示分布较为集中的破片信息,将图6(a)和图6(b)的局部放大,如图6(c)和图6(d)所示。

从图6(c)和图6(d)可以发现:靶板产生的大质量(>10 g)破片轴向分布位置的规律在更小的质量区间内(<20 g)依然适用,其对应的着靶速度基本一致;但是,在更小的质量区间(<20 g)内EFP产生的大质量(>10 g)破片不仅分布在远离靶板的位置,而且分布在靠近靶板的位置,其中分布在远离靶板位置靶后破片对应的着靶速度较大,为1 740~1 860 m/s,分布在靠近靶板位置的靶后破片对应的着靶速度较小,为1 650~1 740 m/s;各个着靶速度条件下,靶板产生的小质量(<10 g)靶后破片比较均匀地分布在靶板后方各个位置,而EFP产生的小质量(<10 g)靶后破片中,质量很小(<2 g)的靶后破片比较均匀地分布在靶板后方各个位置,质量较大(介于2 g和10 g之间)的靶后破片分布在远离靶板的位置和靠近靶板的位置,在中间位置几乎没有;随着EFP着靶速度的增加(或靶板厚度的减小),靶板产生的小质量(<10 g)靶后破片的轴向位置不断向靶后破片云前端推进。这是因为EFP残体的剩余速度随着EFP着靶速度的增加(或靶板厚度的减小)而增加,而靶后破片云最前端的铜- 钢粘结体是由EFP残体和冲塞块顶部共同组成的,冲塞块顶部由多个小质量破片组成,并非一个整体。这个规律对于EFP产生的大质量(>10 g)靶后破片同样适用,但对于EFP产生的小质量(<10 g)靶后破片并不适用。这是因为靶后破片云最前端的铜- 钢粘结体中的EFP残体是EFP产生的靶后破片中质量最大或较大的。

结合2.1节中得到的结论,靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加,当某典型EFP以不同着靶速度(v0为1 650~1 860 m/s)垂直侵彻相同厚度(H0=40 mm)靶板时,具有较大动能的靶后破片主要由EFP产生,位于远离靶板的位置,并且此时的着靶速度为1 650~1 860 m/s.

综上所述,具有较大动能的靶后破片主要由EFP产生,并位于远离靶板的位置。

2.3 动能沿轴向分布的验证

1) 数值仿真某典型EFP以着靶速度1 650 m/s分别垂直侵彻厚度为30 mm、40 mm、50 mm、60 mm、70 mm的装甲钢板,靶后破片的动能轴向分布规律如图7所示。

从图7(a)、图7(b)可以发现,当某典型EFP以相同着靶速度(v0=1 650 m/s)垂直侵彻不同厚度(H0为30~70 mm)靶板时,具有较大动能的靶后破片主要由EFP产生,位于远离靶板的位置,并且此时的靶板厚度较小(H0为30~50 mm)。

2) 数值仿真某典型EFP分别以着靶速度1 650 m/s、1 680 m/s、1 740 m/s、1 800 m/s、1 860 m/s垂直侵彻厚度为40 mm的装甲钢板,靶后破片的动能轴向分布规律如图8所示。

图7 不同靶板厚度下靶后破片动能沿轴向的分布Fig.7 Distribution of BAD kinetic energy along axial direction

图8 不同EFP着靶速度下靶后破片动能沿轴向的分布Fig.8 Distribution of BAD kinetic energy along axial direction at v0

从图8(a)、图8(b)可以发现,当某典型EFP以不同着靶速度(v0为1 650~1 860 m/s)垂直侵彻相同厚度(H0=40 mm)靶板时,具有较大动能的靶后破片主要由EFP产生,位于远离靶板的位置,并且此时的着靶速度为1 650~1 860 m/s.

综上所述,具有较大动能的靶后破片主要由EFP产生,并位于远离靶板的位置,这与2.2节所得的结论是相符的。

3 结论

本文利用仿真方法,分析了不同靶板厚度(30~70 mm)以及不同EFP着靶速度(1 650~1 860 m/s)条件下,某典型EFP垂直侵彻装甲钢板后靶板和EFP产生的靶后破片速度和质量沿轴向的分布规律。主要得出如下结论:

1)随着靶板厚度的减小或EFP着靶速度的增加,靶后破片所能达到的最大速度在不断增加。靶板和EFP产生的靶后破片速度随轴向位置近似呈线性增加,当靶板厚度或EFP着靶速度二者之一固定时,其斜率固定,并且破片来源(由靶板或EFP产生)对包络线截距的影响也很小。

2)靶板产生的大质量(>10 g)破片均分布在破片云中间或者靠近靶板的位置,EFP产生的大质量(>10 g)破片均分布在远离靶板的位置。

3)具有较大动能的靶后破片主要由EFP产生,并位于远离靶板的位置。