卫生陶瓷干坯裂纹修补的新材料研制*

徐文龙 陈拥强 唐小勇 范文杰

(1 佛山市法恩洁具有限公司 广东 佛山 528500)(2 景德镇乐华陶瓷洁具有限公司 江西 景德镇 333400)

前言

目前卫生陶瓷的半成品缺陷修补分湿补、干补。修补干坯裂纹存在着各自的工艺与调制修补材料的方法;在因修补材料引起的修补产生不同的缺陷中,大部分的缺陷为风裂、色差、凹凸等批量缺陷尤为严重,很大程度上影响了产品的实物质量与美观。本课题研究的是主要引入各种新的原料组成来调制新材料,以改善因修补材料性能影响半成品的合格率与烧成成品的质量。

1 实验内容

1.1 实验方案

本课题通过调整瓷粉、氧化铝、玻纤与浆料比例,调节热膨胀系数,去解决修补材料的风裂、凹凸等生产上的实际问题。通过引入镨黄等原料来调整修补材料的色差。我们探究了修补干坯裂纹工艺,尝试寻找最佳修补干坯裂纹的最佳修补材料配方。

1.2 实验所用原料及设备

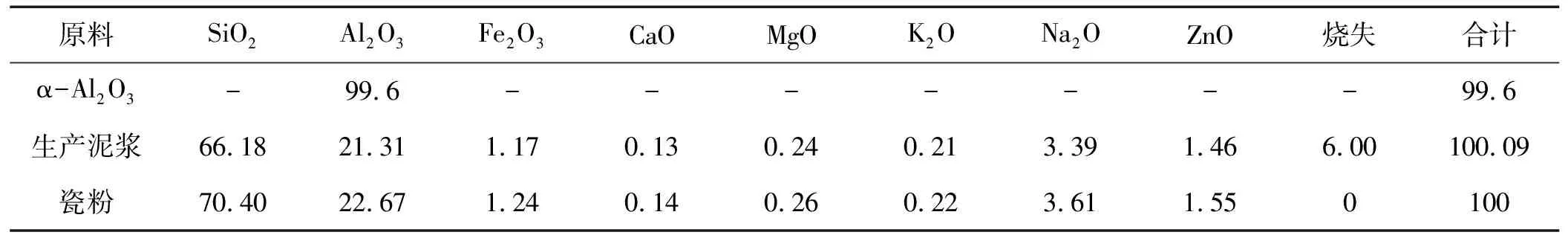

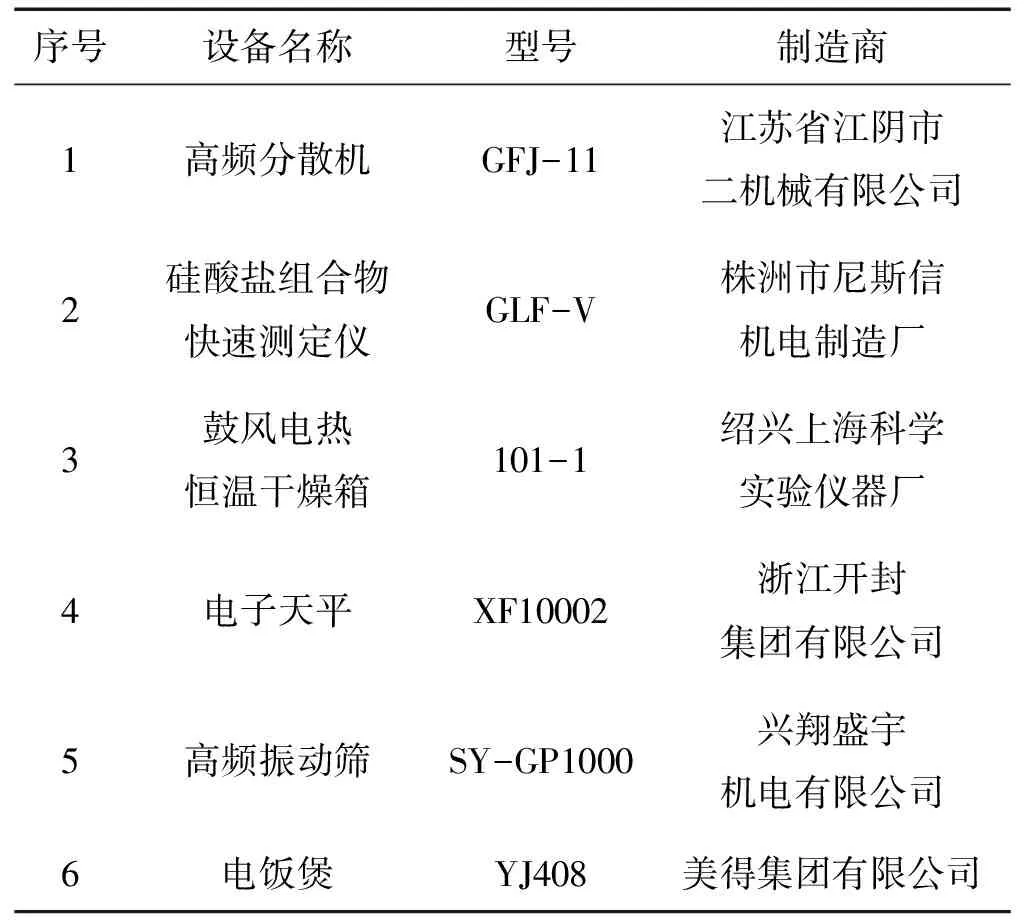

本实验所用原料均为景德镇乐华陶瓷洁具有限公司生产卫生洁具所用原料。主要原料有瓷粉、氧化铝、减水剂、玻纤、镨黄等原料;设备有高频分散机、剪刀、硅酸盐化学分析仪、电子秤、烘箱。原料化学组成及设备明细如表1和图2所示。

表1 实验用原料化学组成(质量%)Tab.1 Chemical composition of raw materials (wt%)

表2 实验仪器名称及型号Tab.2 Name and model number of the equipments

生产泥浆采用的是日常所用的泥浆,生产泥浆的引入主要是为修补材料提供硅铝等含量的同时也为修补材料提供了一定的物理化学性能;减水剂为修补料提供减水性和降低一定的触变性;镨黄为烧成后修补的区域中和一定的杂色,瓷粉为减少修补材料烧成后的收缩,氧化铝调节修补材料的烧成温度;烧成环境都是在1 200~1 220 ℃隧道窑中进行的。

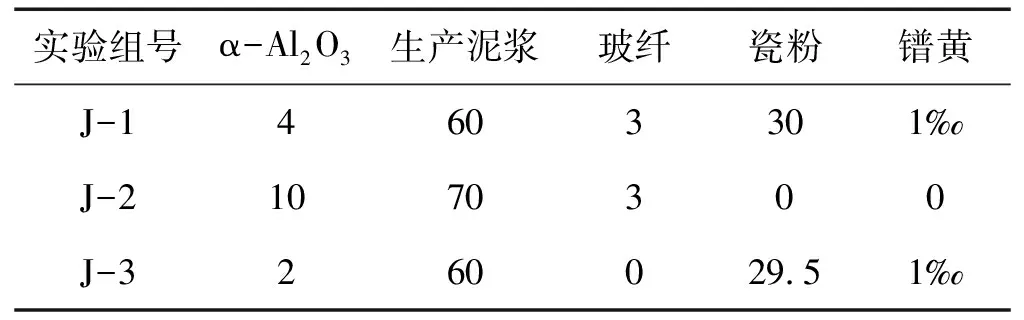

1.3 修补材料的探索性实验

对干坯裂纹修补材料研制进行探索性实验的一系列的实验配方(如表3所示)。

表3 探索实验配方(质量%)Tab.3 Experimental formula (wt%)

1.4 氧化铝对修补材料的影响

固定生产泥浆为60、玻纤4、瓷粉30,探究氧化铝的引入量对干坯裂纹的修补材料影响,从而得出最佳的引入量。具体实验配方如表4所示。

表4 实验配方(氧化铝)(质量%)Tab.4 Experimental formula (wt%)

1.5 玻纤对修补材料的影响

固定生产泥浆为60、氧化铝4.5、瓷粉30;玻纤为玻璃纤维,温度在850 ℃左右,属于熔剂类,探究玻纤的引入量对干坯裂纹的修补材料影响,从而得出最佳的引入量。具体实验配方如表5所示。

表5 实验配方(玻纤)(质量%)Tab.5 Experimental formula (wt%)

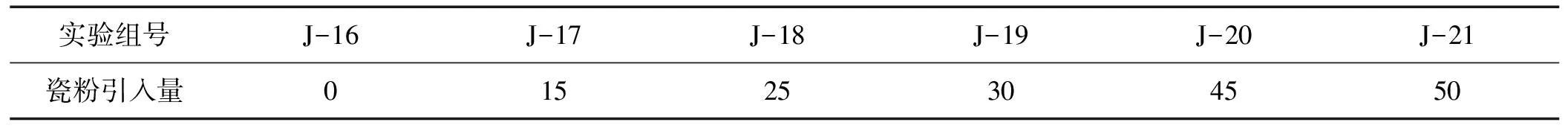

1.6 瓷粉对修补材料的影响

固定生产泥浆为60、氧化铝4.5、玻纤4,探究瓷粉的引入量对干坯裂纹的修补材料影响;瓷粉是采用洁具废瓷进行加工破碎进行过筛后进行使用。具体实验配方如表6所示。

表6 实验配方(瓷粉)(质量%)Tab.6 Experimental formula (wt%)

2 综合性指标检测

采用上述6组试验配方调制修补材料对产品进行修补,烧成之后对其色差、风裂、抗龟裂检验是否合格,其中色差及风裂我们采用的是放在分级台上用肉眼识别;抗龟裂试验我们根据国家标准GB/T 6952-2015《电工和电子测量设备性能表示》将试验的每组试片放入电饭煲且使试样与容器底部互不接触,加入水和无水氯化钙,浸没试样,煮沸,用温度计测量温度,通过调整水中氯化钙浓度来调节温度至110 ℃±5 ℃,在此温度上保持1.5 h,然后取出试片并迅速放入2~3 ℃的冷水中急冷5 min,再在加2倍体积水的红(蓝)墨水溶液中浸泡2 h后查裂,都无裂则为合格。修补区域干燥后是否有裂纹,笔者采用对修补区域干燥后刷煤油来检查是否产生裂纹。

3 结果分析与讨论

3.1 修补材料的探索性实验

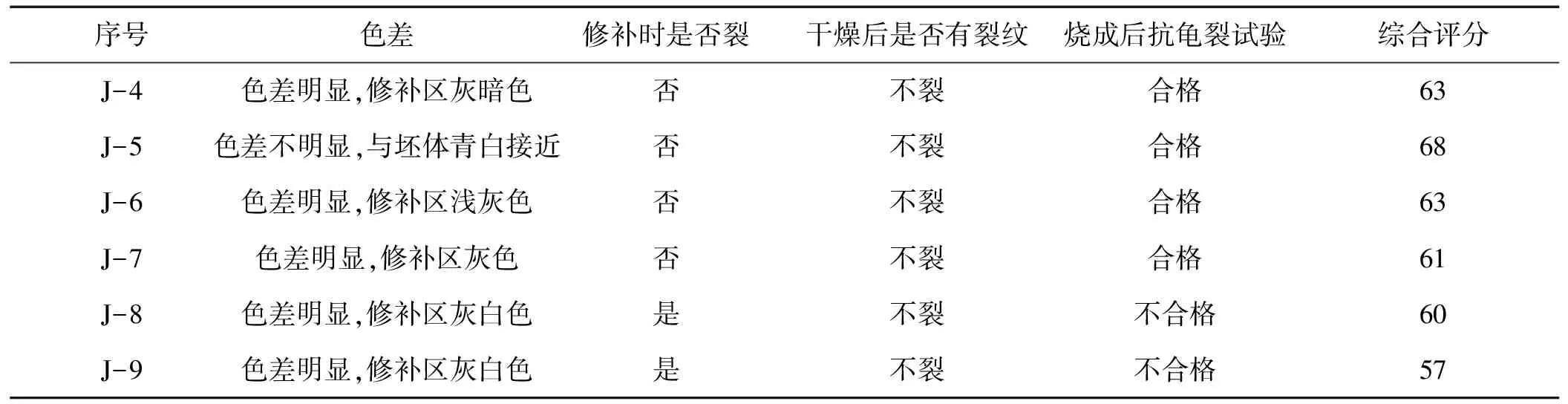

在探索性实验中寻找最佳的基础性试验配方,对探索性实验组进行色差、风裂、抗龟裂的检测,观察修补后是否有裂纹。综合性评价结果如表7所示。

表7 综合性评价结果Tab.7 Comprehensive performance evaluation

从表7可以看出,J-1在各组实验中结果最好,为此我们选用J-1为最佳基础配方,并对其进行进一步的探究。

3.2 氧化铝对修补材料的影响实验

在氧化铝单因素实验中寻找最佳氧化铝引入量,对氧化铝单因素实验组进行色差、风裂、抗龟裂的检测,以及在修补后是否有裂纹进行检测。综合性评价结果如表8所示。

表8 综合性评价结果Tab.8 Comprehensive performance evaluation

从表8可以看出,随着氧化铝含量的不断增加,干坯修补材料烧成后的色差先是慢慢地缩小然后增大,这是由于氧化铝增加烧成温度不断地升高,直至接近坯体的烧成温度;当氧化铝进一步的提升烧成温度且超过坯体的烧成温度,故使修补区域慢慢发白,同时修补区域的吸水率也偏大,易造成风裂。通过大量的实验可以得出当氧化铝的引入量为4.5%时效果最好。

3.3 玻纤对修补材料的影响实验

玻纤单因素实验中寻找最佳玻纤引入量,对玻纤单因素实验组进行色差、风裂、抗龟裂的检测以及在对修补后裂纹的检测。综合性评价结果如表9所示。

表9 综合性能评价Tab.9 Comprehensive performance evaluation

从表9可以看出,玻璃纤维温度较低,随着引入量的加大修补区域温度慢慢的降低,直至出现略微的色差。由于引入量不大,对温度影响也不是特别大,其主要影响是其物理性能,在调制完成、修补干燥后是否会裂。从表9我们可以看出,玻纤引入量过少时,修补容易裂;过多时物理的粘结性能较差,难以修补,容易掉落。在前期干燥时就开裂,导致后期烧成风裂及抗龟裂试验的不合格。从表9我们还可以看出,J-13为最佳实验组,即当玻纤引入量为4%时其效果最佳。

3.4 瓷粉对修补材料的影响实验

瓷粉单因素实验中寻找最佳瓷粉引入量,对瓷粉单因素实验组进行色差、风裂、抗龟裂的检测以及在修补后是否有裂纹的检测。综合性评价结果如表10所示。

表10 综合性能评价Comprehensive performance evaluation

从表10可以看出,在瓷粉未引入时容易风裂,随着瓷粉引入量的增加色差由发暗到不明显。由此可以看出瓷粉主要的作用是其烧成总收缩小,烧成后不会导致修补区域与坯体收缩不一致造成风裂及凹凸。从表10还可以看出,J-19为最佳实验组,即当瓷粉的引入量为30%时其效果最佳。

4 结论

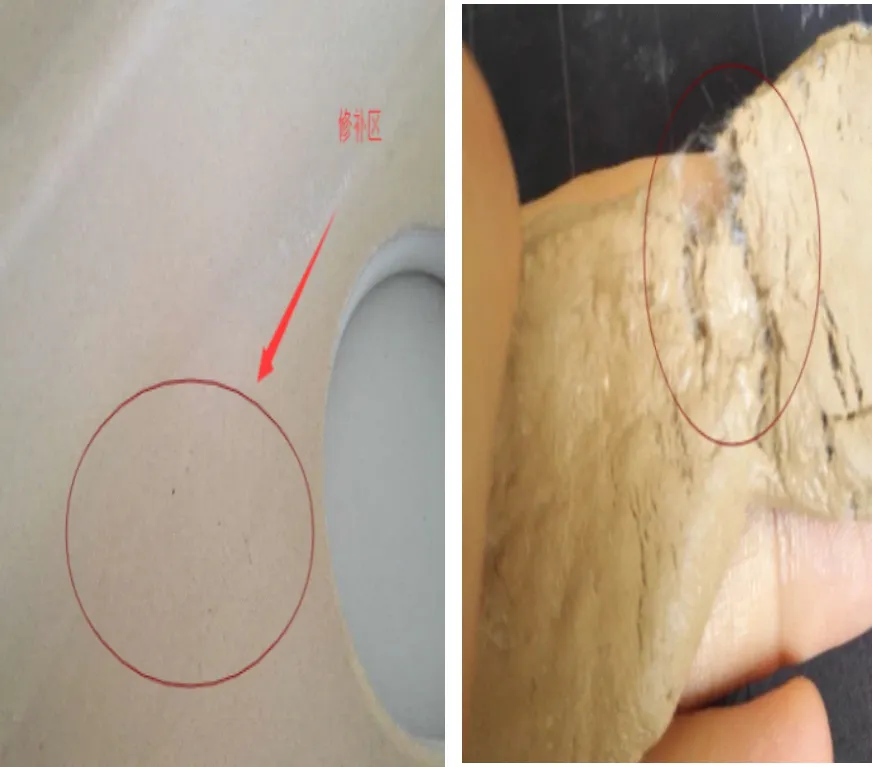

本课题通过大量实验可以看出玻纤、瓷粉、氧化铝对修补材料的影响较大;其中氧化铝对修补的色差影响比较大;玻纤对修补材料的修补干燥后的裂纹影响较大;瓷粉对修补材料的风裂影响较大。这是由于瓷粉的总收缩较小。当氧化铝为4.5%、瓷粉为30%、玻纤为4%时修补材料的效果为最佳;其生产泥浆线性膨胀系数(见图1左):6.168×10-6/℃、修补料线性膨胀系数:6.717×10-6/℃,二者膨胀系数比较接近。

图1 修补料(右)生产浆(左)线膨胀系数曲线

图2 修补料(右)修补成品(左)数码照片

综上实验可以得出,窑炉烧成温度为1 200~1 220 ℃时,干坯裂纹的修补材料配方范围为:泥浆:55%~60%、氧化铝:4%~10%、瓷粉:27%~32%、玻纤:1%~3%、镨黄:0.05%~0.1%。