山东某长石矿高梯度磁选除铁实验研究分析*

王宝春

(山东华特磁电科技股份有限公司 山东 临朐 262000)

前言

长石是主要成分为铝硅酸盐矿物,主要成分为SiO2、Al2O3、K2O、Na2O、CaO等。熔点为1 100~1 300 ℃,化学稳定性好,在与石英及铝硅酸盐共熔时有助熔作用,常被用于制造玻璃及陶瓷坯釉料的助熔剂,并可降低烧成温度,节约能耗。工业应用中,对长石原料的含铁量有一定限制,低铁钾长石的需求量越来越大。受资源限制,高质量的钾长石供不应求。我国钾长石资源丰富,但可直接开采应用的低铁钾长石资源并不多,大多数矿石含铁量较高,需要降铁提纯,才能满足工业生产的需求。本试验采用平板高梯度磁选机、LHGC型立环高梯度磁选机与HTDZ型高梯度磁选机对山东某钾长石矿进行了磁选除铁的提纯工艺研究。

1 矿石特性分析

1.1 矿石的主要元素组成

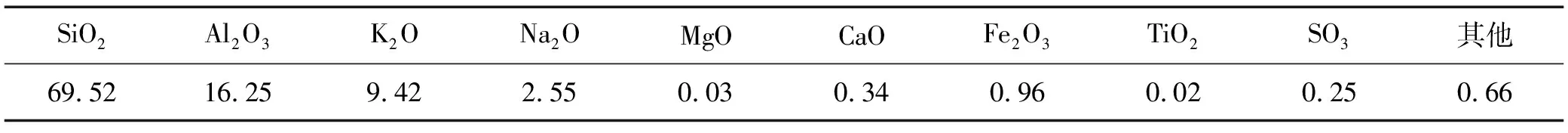

该矿石主要有用成分为钾微斜长石、钠长石,其中夹杂的杂质有石英、白云母、黑云母、赤铁矿、硫化物、磁铁矿、褐铁矿及含铁硅酸盐,并且有少量含钛矿物,原矿化学成分分析结果(见表 1)。

表1 矿石化学成分分析结果(质量%)

1.2 矿石特性与组成分析

表2 原矿中铁的化学物相分析结果

从外观观测,该实验矿样为粉粒状(-5 mm),呈白褐色。长石含量为62%左右,K2O+Na2O=11.97%可以作为日用陶瓷的坯体配料和釉料配料。但该矿石中含有的Fe、Ti是影响该长石矿质量的主要元素,Fe2O3+TiO2=0.98%含量偏高,造成原矿白度低,制约该矿石的开发利用。原矿中铁的化学物相分析结果如表2所示。

2 实验流程与结果分析

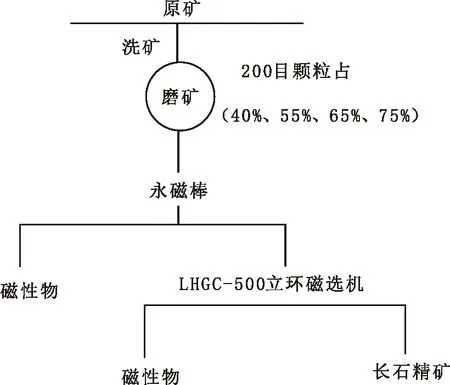

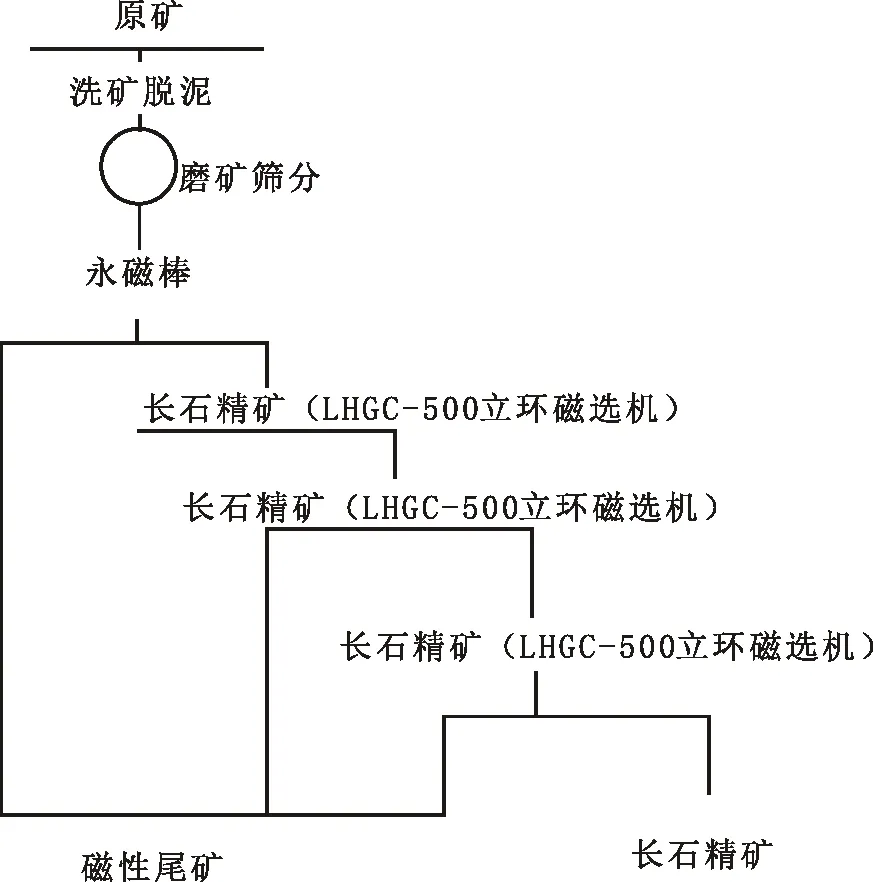

该试验采用磨矿、筛分、脱泥、永磁强磁选、电磁强磁选的工艺路线(见图1)。

图1 长石磨矿粒度探索小样试验流程

需要的实验设备与仪器主要有强磁棒(表面磁场1.0 T)、 LHGC-500立环磁选机(1.4 T)、HTDZ-150浆料磁选机(1.5 T)、圆形筛,电子秤,托盘天平,电热干燥箱,真空过滤机,手动液压打饼机,QM-30陶瓷球磨机,万用电阻炉,马弗炉,白度仪,多元素快速分析仪。

2.1 磨矿粒度要求

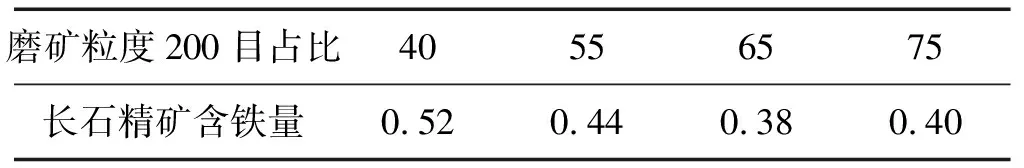

为了确定合适的磨矿粒度,取小样(每次用料2 kg)进行磨矿粒度试验研究,同时为避免在试验过程中有其它机械铁混入,采用陶瓷球磨机对原矿进行研磨。分别将小样原矿磨至200目颗粒占40%、55%、65%、75%进行小流程实验,化验长石精矿中含铁的指标。 该小样试验物料浓度为24%,第一道永磁选采用表面场强为1.0 T的永磁棒,可在矿浆中多次搅拌,选出小样物料中的磁性物。电磁强磁选采用LHGC-500立环磁选机,选矿试验时背景磁场为1.4 T,分选介质盒的介质棒为2 mm,转环转速为3 r/min,不开脉动。长石磨矿粒度探索小样试验流程见图1;不同粒度试样磁选实验对比结果见表3。

表3 不同粒度磁选实验对比结果(%)

通过磨矿粒度小样实验,随着物料粒度越小非长石精矿铁含量逐渐下降,在物料粒度超过200目占75%时,含铁量上升。因此物料粒度并非越小越好,当粒径继续变小时,物料存在泥化现象。用LHGC-500立环磁选机除铁时,可能存在2种情况:一种情况由于磨矿粒度太小,部分细物料存在团聚现象,将磁性物包裹,不利于磁选;第二种情况由于物料粒度太小,介质盒中的介质棒在捕捉磁性颗粒时,无法捕捉,造成跑矿现象。因此试验磨矿细度以200目颗粒占65%为宜。

2.2 立环磁选除铁试验条件

2.2.1 立环磁选机背景场强的确定

在磨矿粒度200目占65%、通过永磁棒(表面磁场强度1.0 T)除去部分磁性物的条件下,按图1流程进行一段立环磁选,分选介质盒的介质棒为2 mm,转环转速为3 r/min,不开脉动,LHGC-500立环磁选机的背景磁场分别为1.0 T、1.1 T、1.2 T、1.3 T、1.4 T、1.5 T。实验结果见图2。

图2 立环磁选机背景磁场强度实验结果

由图2可知,随着立环磁选机背景磁场的提高,长石精矿中含铁量逐渐下降,因此磁场的提高对磁性矿物的去除有利;但当背景磁场超过1.4 T后,长石精矿中铁含量不再下降,或者下降不明显。同时背景磁场提高后,设备的运行功率提高,增加选矿成本,因此确定立环磁选机背景磁场强度为1.4 T。

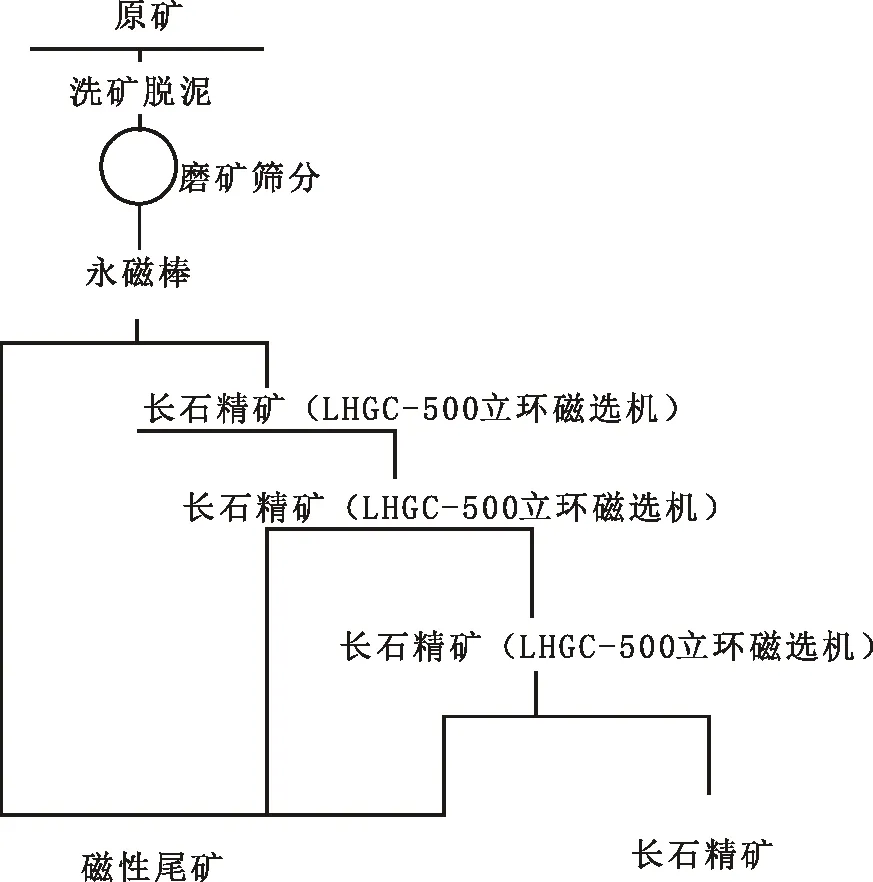

将一道立环强磁长石精矿,用LHGC-500立环磁选机1.4 T的立环进行二次强磁选与三次强磁选,背景磁场1.4 T,分选介质盒的介质棒为2 mm,转环转速为3 r/min,不开脉动,按照图3长石立环磁选试验流程进行试验。

图3 长石立环磁选试验流程

得到的二道立环强磁长石精矿含铁量为0.17,白度为52.6;三道立环强磁长石精矿铁含量为0.16,白度53.8。由此可知,该物料再通过两道立环强磁磁选后再用立环磁选机进行除铁,白度指标与除铁指标效果提高不明显,并且增加选矿成本。

2.2.2 立环磁选机介质盒类型的确定

表4 介质盒类型选矿试验结果

在物料粒度200目占65%、脱泥粒度为325目、永磁棒表面磁场强度1.0 T、LHGC-500立环磁选机的背景磁场1.4 T的条件下,根据图1所示选矿工艺流程,采用试验介质盒(1.5 mm、2 mm、3 mm、组合式)对长石除铁效果,结果如表4所示。

由表4可知,随着介质盒中磁选介质棒直径的增大,电磁一遍长石精矿铁含量呈上升趋势。为保证除铁效果,同时考虑到工业生产时介质盒的使用寿命(1.5 mm棒介质盒耐磨性差),使用1.5 mm与2 mm棒组合式介质盒作为分选介质,获得良好的分选效果。综合考虑产品选矿指标及介质使用情况,确定磁介质为组合式介质盒。

为保证各个实验的对比性,以上在LHGC-500立环磁选机上所做的背景磁场与分选介质的实验,立环矿浆流速为12 mm/s。烧制白度样品的方法按照磨矿细度200目含量90%,在KS×1400型马弗炉中设定烧成温度1 200 ℃,恒温煅烧30 min。

2.3 浆料磁选除铁

根据图3长石立环磁选试验流程可以看出,经过两道立环磁选机后,需要调整选矿设备才能进一步提高长石精矿的品质,所以第三道强磁选改为HTDZ-150浆料高梯度磁选机,背景磁场为1.5 T。选矿工艺流程如图4所示。

图4 立环磁选与浆料磁选串连工艺流程试验图

浆料高梯度磁选机的分选介质为菱形介质网,该类介质按照对角线长度分为3种规格14 mm×28 mm、12 mm×24 mm、8 mm×16 mm,浆料高梯度机的进料方式分为上进料跟下进料2种,其中进料方式与进料速度对长石的除铁效果有很大影响。

2.3.1 下进料磁选试验

试验采用150湿式浆料高梯度磁选机,固定磁选条件为:下进料,磁场强度为1.5 T,矿浆浓度22%,磁介质为钢网(钢网搭配为:14 mm×28 mm、12 mm×24 mm共210片),变频控制的渣浆泵进料,进料速度分别为15 mm/s与18 mm/s,进行试验,HTDZ-150电磁高梯度磁选机处理物料为二次立环磁选选后的长石精矿。工艺流程参照图4,试验结果见表5。

表5 下进料磁选试验

由表6可知,进浆速度增大时,除铁效果降低。

2.3.2 上进料磁选试验

试验采用150湿式电磁浆料机,固定磁选条件为:上进料,磁场强度为1.5 T,矿浆浓度22%,磁介质为钢网(钢网搭配为:12 mm×24 mm、8 mm×16 mm共210片),变频控制的渣浆泵进料,进料速度分别为15 mm/s与18 mm/s,进行试验,HTDZ-150电磁高梯度磁选机处理物料为二次立环磁选选后的长石精矿。工艺流程参照图4,试验结果见表6。

表6 上进料磁选试验

由表7可知,进浆速度增大时,除铁效果降低。

综上所述,采用上进料时的精矿指标比下部给料的精矿指标效果要好,同时精矿产率高。综合以上分析进行浆料磁选作业时,采用上进料,矿浆流速为15 mm/s。

3 实验结论

1)通过对该物料的磁选实验最终可获得长石精矿,铁含量 0.08%,白度值为60.7的良好指标,显著提高了长石精矿的品质。

2)LHGC型立环磁选机与HTDZ型电磁浆料机在长石除铁时各有优势,立环具有连续运行、处理量大、能快速降低长石物料中磁性物的含量的特点,但降低到一定指标后除铁效果不明显,或者无法进一步降低铁含量,主要原因是分选介质为棒介质,在捕捉弱磁性颗粒时,造成弱磁性颗粒流失,无法降低铁含量,而HTDZ型电磁浆料机分选介质为菱形介质网,存在尖角棱边,在磁场中产生很高的感应场强,可以捕捉立环精矿中的弱磁性物,进一步提高了长石精矿的品质。

3)通过该实验的探索,在山东某地建成了长石精选厂,按照磨矿-脱泥-永磁平板磁选机-电磁强磁机(LHGC-2000立环磁选机1.4 T)-电磁强磁机(LHGC-2000立环磁选机1.4 T)-电磁强磁机(HTDZ-1250浆料磁选)的工艺流程选矿,长石精矿的产出率为81.7%、白度为60.2,年处理量矿石10万t,产品质量达到陶瓷行业所用钾长石精矿一级品标准,给用户带来良好的经济效益。

4)选用LHGC型立环磁选机与HTDZ型电磁浆料机作为主要的磁选设备,无需额外冷却水,可以采用沉淀后的选矿水进行卸铁和冷却,达到设备污水零排放,将选矿与环境保护有机结合起来,起到重要的示范作用。