基于PWM的压电喷油器驱动控制研究

黄新源,刘振明,刘楠,龚鑫瑞

(海军工程大学动力工程学院,湖北 武汉 430033)

随着排放法规的日益苛刻和人们对燃油经济性要求的日益提高,高压共轨喷射技术必须满足更高喷射压力和每循环更多喷射次数的要求[1-2]。电控喷油器是实现和提高共轨喷射技术的关键。利用压电晶体逆压电效应制作的压电喷油器具有响应速度快、喷油压力高等优点,是实现电控燃油系统高压多次喷射的合理解决方案,已成为高压共轨燃油喷射技术新的发展方向和研究热点[3]。而压电喷油器的性能发挥主要取决于其驱动控制电路的性能。

国内外针对压电晶体驱动器的驱动控制研究主要集中在压电驱动器的精密定位控制[4],而针对压电喷油器高频动态驱动控制研究还不多见。Cordes S等[5]提出了一种基于半导体器件的压电喷油器驱动方案,但未给出详细的设计电路;高葳等[6]设计了一种全桥结构的压电喷油器驱动方案,提高了驱动效率和电磁兼容性能,但其开关管功耗较大;宋国民等[7]提出了一种压电喷油器多脉冲驱动电路,虽然可以降低充电电流的峰值,但是会影响充放电速度。

为实现压电喷油器快速响应,设计开发了以ADμC841单片机为核心,通过PWM控制IGBT开关管的压电喷油器驱动控制电路,并进行了试验验证。

1 压电喷油器驱动控制设计方案

1.1 总体设计方案

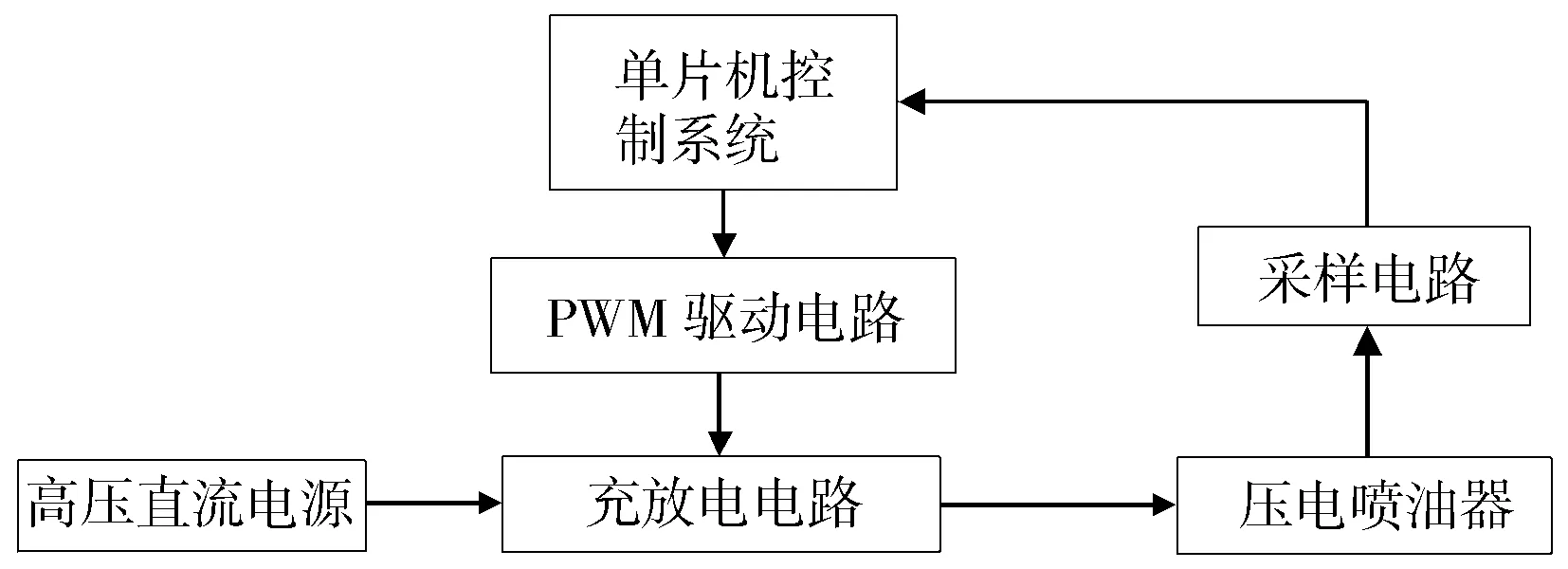

压电喷油器驱动控制主要完成两个功能:一是提供足够高的电压,以实现压电晶体执行器输出较大位移;二是实现快速充放电,获得压电喷油器快速响应。根据压电喷油器驱动控制功能要求,基于PWM开关电源技术,采用单片机作为控制核心并利用功率开关器件来完成压电喷油器驱动电路的设计。压电喷油器驱动电路原理如图1所示。驱动电路设计可分两部分:一是基于单片机的控制电路部分;二是基于功率开关管的控制功能实现部分,即充放电功率电路部分。

图1 压电喷油器驱动电路原理

1.2 驱动控制工作过程

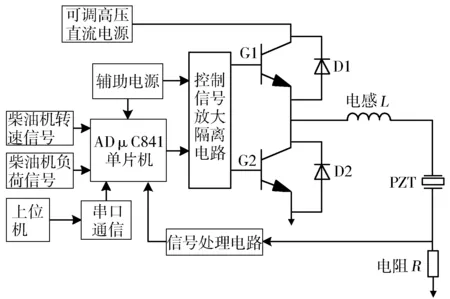

驱动控制原理示意见图2。上位机可以通过串口电路与单片机进行通信并对单片机发送控制指令。柴油机的转速信号由一个脉冲信号发生机构发出,单片机通过外部中断口接收转速脉冲信号并根据此信号来控制喷射开始时间及喷油频率。柴油机的负荷信号是一个模拟量,由负荷调节信号电路发出,单片机通过模数转换端口ADC0接收到模拟负荷信号,并根据此信号控制充电信号结束到放电信号开始的时间间隔,即喷油持续期,从而完成对喷油量的控制。

单片机发出的PWM控制信号经过控制信号放大隔离电路后,驱动控制功率开关管G1和G2。其中,G1为高边驱动,充电时导通,G2为低边驱动,放电时工作。D1和D2分别是G1、G2内部反并联二极管。电感L串联在充、放电回路中,保护开关管和压电陶瓷免受大浪涌电流的冲击,并通过控制电路输出的PWM信号调整充放电过程中的电流幅值;电阻R可测量回路充放电电流,用于反馈控制及电路保护功能。电流信号经过采样电阻R后转变为电压信号,经过信号处理电路后进入单片机的模数转换端口ADC1,单片机得到反馈信号后根据控制策略对输出的PWM控制信号进行调整。功率开关管G1和G2在控制系统作用下开或关的不同配置使得电路中产生不同的充放电电流,继而使压电执行器产生相应的伸缩效应,实现控制目标。

图2 驱动控制原理示意

2 驱动控制硬件设计

压电喷油器驱动控制硬件设计主要包括基于单片机的驱动控制电路、基于IGBT的功率驱动电路和选缸电路。

2.1 基于单片机的驱动控制电路设计

控制电路是基于ADμC841单片机设计实现的,其总体组成原理见图3。单片机晶振频率为11.059 2 MHz,4个八位I/O口的上拉电阻都采用4.7 kΩ的排阻。单片机的P2.6和P2.7口分别发出充电使能信号和放电使能信号,并分别与可作为专用口的P2.7口发出的PWM信号在与门芯片74ALS08进行逻辑与运算,得到PWM充电信号和PWM放电信号。这两个信号再经过74HC540缓冲后输出到光耦TLP250,经过光耦的隔离及进一步的放大后推动IGBT工作。MAX708为本电路的复位电路,具有看门狗功能。为了避免控制电路各部分元件供电电源信号的相互干扰,本电路板为单片机数字电路电源VCC、模拟电路电源AVdd以及三组不同的+15 V与-9 V供电设置了不同的辅助供电电源,并在单片机数字地GND和模拟地AGND间通过电感(穿心磁珠101)滤波相通。

2.1.1PWM控制信号的产生

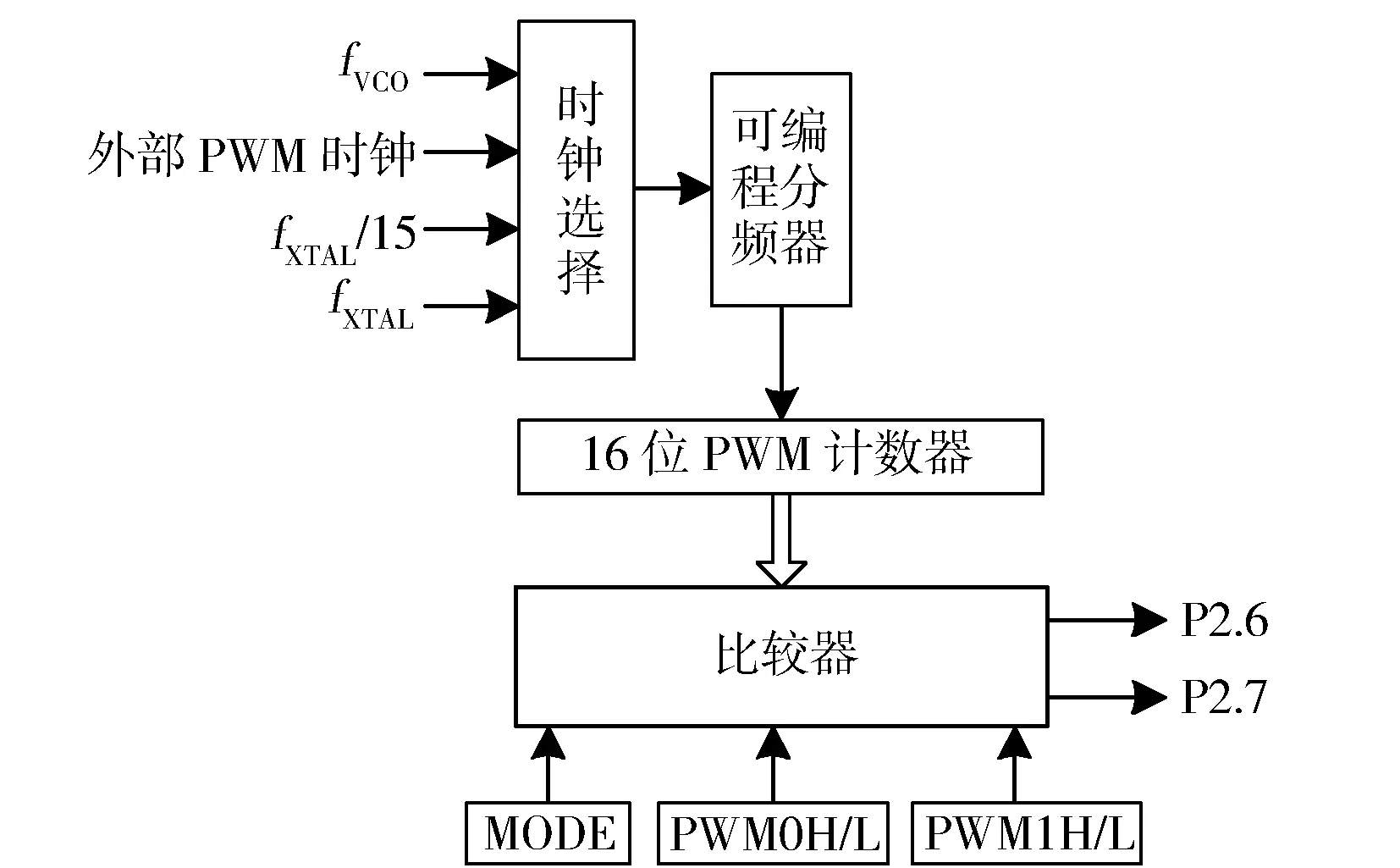

PWM控制信号是压电喷油器驱动控制的基本控制信号。PWM信号可通过ADμC841单片机上的专用通道发出。ADμC841片上的PWM具有很高的灵活性:具有可编程的分辨率、时钟和6种工作模式。PWM信号的产生原理见图4。

图4 ADμC841单片机PWM信号原理框图

PWM使用5个专用寄存器:1个控制寄存器PWMCON和4个数据寄存器PWM0H,PWM0L,PWM1H及PWM1L。PWMCON用于设置PWM的工作模式和时钟频率,PWM0H/L和PWM1H/L决定了PWM的输出占空比。由专用寄存器CFG841来选择PWM的输出引脚:P2.6和P2.7,或者P3.4和P3.3。

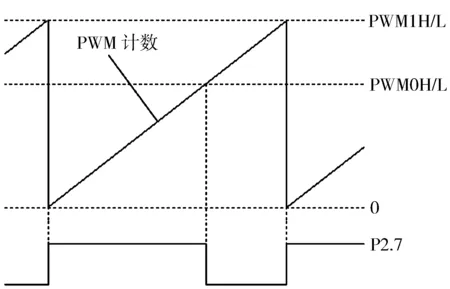

以PWM的工作模式1为例来说明PWM信号的产生原理(见图5)。在模式1下,可以通过软件改变PWM的周期和脉冲长度,从而得到不同分辨率的PWM输出。PWM1H/L用于设置PWM的周期,PWM0H/L用于设置PWM的占空比。减少PWM1H/L可以降低PWM的分辨率,但是会增加PWM输出的最高频率;反之亦然。

图5 模式1下PWM信号产生原理

2.1.2基于光耦TLP250的隔离电路

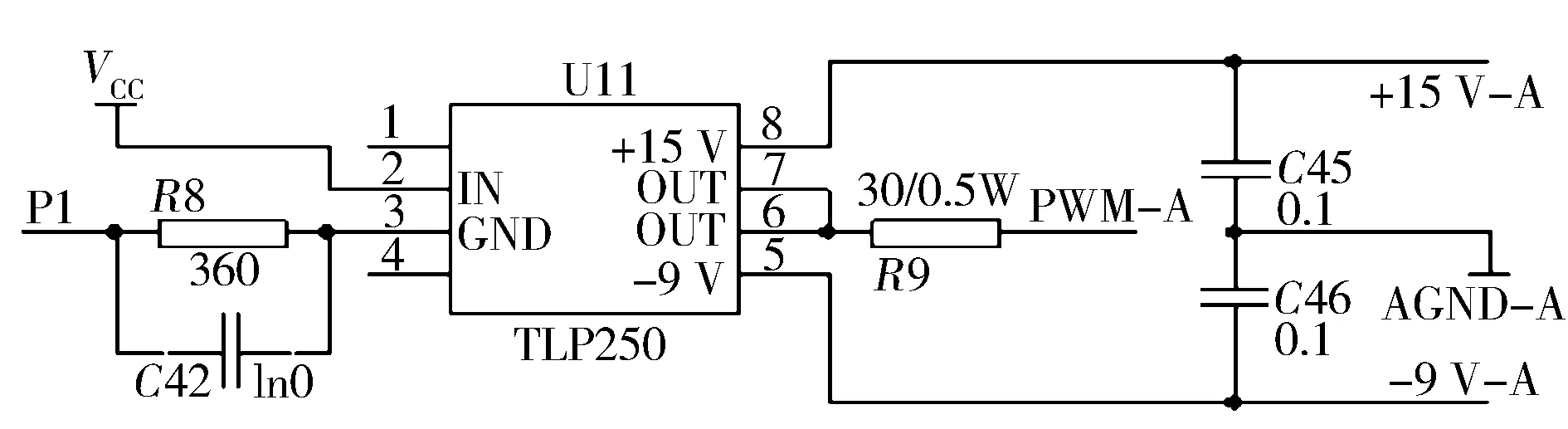

经过缓冲电路74HC540输出的控制信号并不能直接用来驱动IGBT管工作,因为IGBT工作在大电压、大电流的强电环境中,而以ADμC841单片机为核心的控制部分为弱电电路,它们之间必须进行电气上的隔离。本研究以光耦TLP250设计隔离保护控制电路。

光耦TLP250是一种可直接驱动功率IGBT的功率型光耦,基于TLP250的隔离驱动电路原理见图6。在信号输入端的限流电阻R8上并联一个1 nF的加速电容以使信号上升沿陡峭,改善信号波形。

图6 TLP250隔离驱动电路

2.2 基于IGBT的功率驱动电路设计

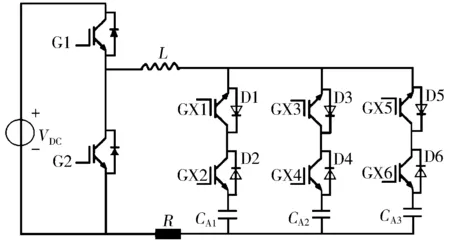

本研究采用的IGBT为FAIRCHILD(仙童)公司的SGH80N60UFD,采用双封装形式,片上集成了反向二极管,为电流双向流动都提供了回路。同时,它还采用了相应技术,对开关速度和功耗做了优化。这款IGBT的耐压为600 V,在25 ℃时持续通过电流能力达80 A,在100 ℃时为40 A。功率电路原理见图7。G1和G2为压电陶瓷执行器充放电开关管,采用IGBT作为开关管。电阻R63和R66,反向串联的稳压二极管D69和D70以及D71和D72都是用于IGBT的门极保护。

功率电路充放电过程见图8。功率IGBT开关管G1和G2在控制系统作用下开或关的不同配置使得电路中产生不同的充放电电流。

图7 功率驱动电路原理

图8 驱动电路的充放电过程电流流向示意

充电过程中,IGBT下管始终关闭,上管在PWM控制信号作用下有开和关两种状态。当上管导通时,高压电源通过上管和电感向压电陶瓷执行器充电,压电执行器两端电荷逐渐积累,电压逐步上升,这是充电状态;当上管关闭时,因为电感的续流作用,电流通过下管的内部反并联二极管形成回路并继续对压电执行器充电,压电执行器两端电压继续上升,只是上升速度逐渐减慢,这个可以称作续流充电状态。

放电过程中,IGBT上管始终关闭,下管在PWM控制信号作用下有开和关两种状态。当下管导通时,压电执行器处于低压放电状态:储存在压电执行器两端的电荷通过下管和电感形成放电电流回路,压电执行器两端电压下降;当下管关闭时,压电执行器处于续流放电状态:放电电流在电感的续流作用下经过上管的内部反并联二极管继续释放压电执行器两端电荷,压电执行器两端电压继续下降,只是下降速度逐渐减慢。在续流放电状态,电感中的能量通过上管内部反并联二极管转移到了高压电源内部的大电容中,实现了能量的回收。

2.3 选缸电路设计

柴油机的燃油喷射过程要实现对多个缸喷油的协调控制,这就涉及到了驱动电路选缸喷射的问题。喷射选缸总体上有两种解决思路:一是每个压电喷油器都单独配置驱动电路,对柴油机各缸喷油进行单独控制;二是各缸的压电喷油器共用一个驱动电路,对各缸喷油进行使能控制选缸。各个缸单独控制喷射的方式下,各缸的喷射相互独立没有影响,系统整体可靠性较高且便于模块化处理,然而每个缸都独自拥有一套驱动开关电路,成本较高,且总控电路复杂。

共用驱动电路的方案可以在一定程度上降低成本。喷射系统共用一套驱动及反馈控制部分,而在不同的喷油器上串联一个功率开关管来进行选缸操作。这种方式的缺点是当喷油持续角较大,两缸之间有喷油重叠现象时,只有一路驱动电路将不能满足控制要求,另外,额外增加的开关管也会增加一定的能量消耗。

在实际应用中,可根据具体情况将两种思路进行融合。本研究主要针对的是6缸柴油机,具体的驱动电路方案初步设计为共使用两套驱动电路,按照缸序交替工作原则三缸共用一套的方案。这样既考虑到了成本和可靠性,能够有效防止公共开关管的过热损坏,又解决了可能出现的喷油重叠导致的无法控制的问题。单组压电喷油器选缸电路示意如图9所示。G1、G2为充放电IGBT开关管,GX1~GX6为选缸IGBT开关管,用于实现充放电逻辑选缸;D1~D6为选缸IGBT开关管的外部反向并联高速功率开关二极管。CA1、CA2和CA3分别代表A1、A2和A3缸的压电喷油器的压电陶瓷执行器。

图9 单组压电喷油器选缸电路示意

2.4 关键参数选取

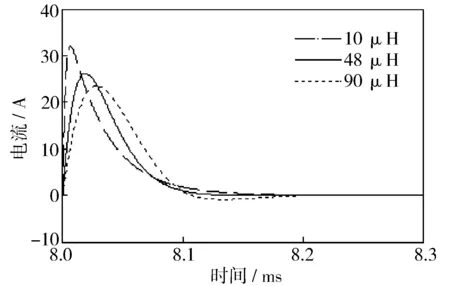

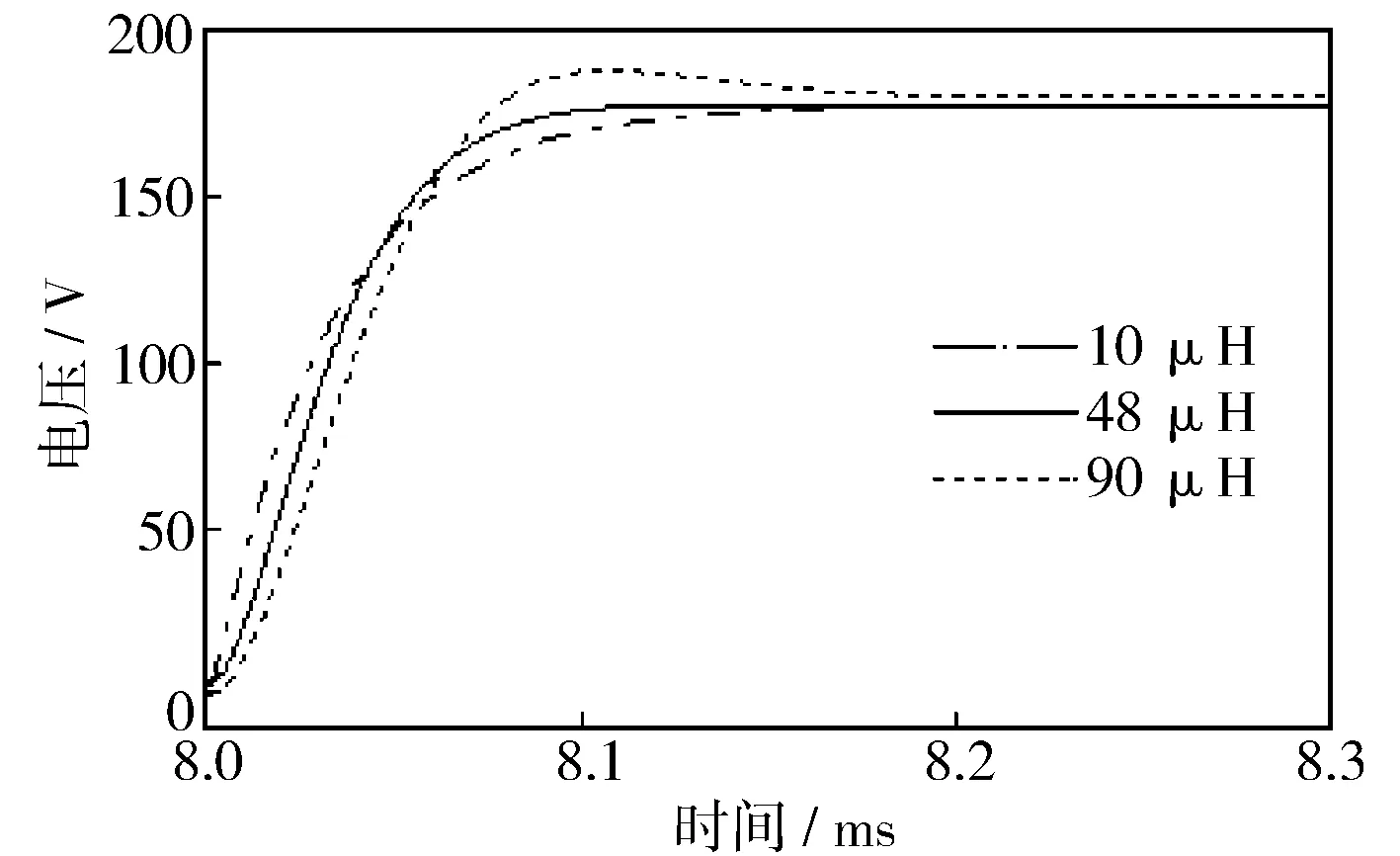

通过对图7功率驱动电路的分析可知,电感L对充放电时间及充放电电流有较大影响。为此,本研究基于Matlab/Simulink仿真环境,利用Simulink基本模块库和SimPowerSystems(电力系统)模块库建立了驱动电路的仿真模型(见图10)。压电执行器等效电容为6.8 μF,设置仿真模型中直流高压电源为180 V,回路电阻4.8 Ω。电感值分别设置为10 μH,48 μH和90 μH,仿真得到的充电过程中流过压电执行器的电流和其两端的电压波形分别如图11和图12所示。

图10 驱动电路仿真模型

图11 不同电感值下电流仿真波形

图12 不同电感值下电压仿真波形

从图中可以看出,增大电感将降低电流初期的上升速率,推迟电流到达峰值的时间并抑制电流峰值的大小;同时,增大电感也将减缓电流下降的速度,过大的电感甚至会对电容造成一定的过充并产生反向电流。电感增大时电压初期上升速度变慢,而后期上升变快,并且电感过大时会产生电压的振荡。综合考虑限制电流峰值、加快充电速度,同时保证不出现电流过充及电压振荡等驱动控制目标,取电感L=48 μH。

3 试验

3.1 驱动控制电路输出试验

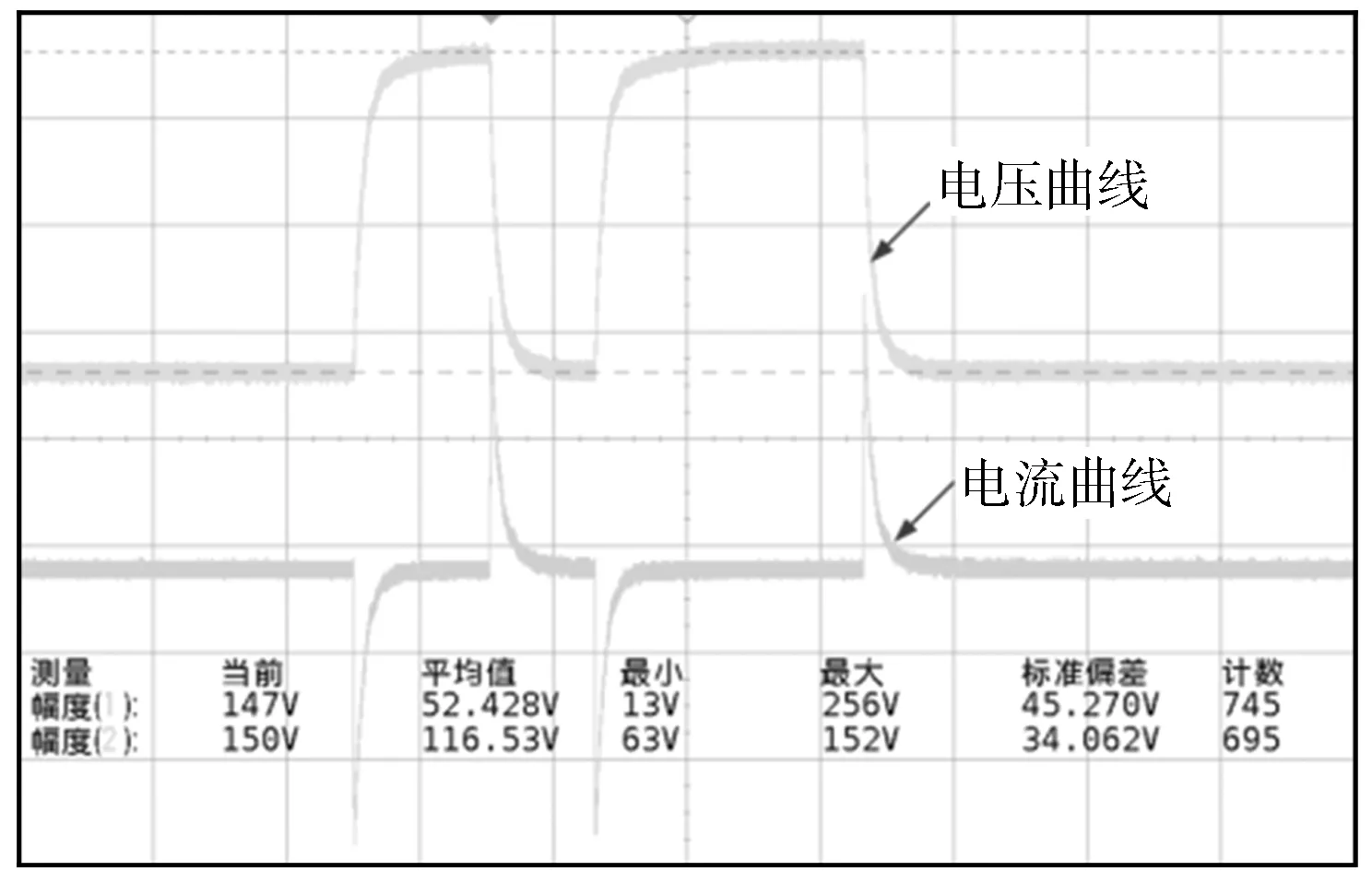

将驱动控制电路输出端接到压电驱动器接线端,用安捷伦示波器观测压电驱动器两端电压和充放电电流,并记录充放电时间、电压曲线和充放电电流曲线。试验中,为保护压电驱动器,采用了5.2 Ω的限流电阻。分别测试了单次喷射和二次喷射时的电压、电流(见图13和图14)。从测试结果可以看出,驱动电压上升时间为0.18 ms,驱动电压下降时间为0.13 ms,充电电流峰值可达25 A。

图13 单次喷射时驱动电路电压和电流曲线

图14 二次喷射时驱动电路电压和电流曲线

3.2 驱动压电喷油器试验

在高压共轨油泵试验台上,利用设计的压电喷油器驱动控制电路对压电喷油器进行了试验,利用EMI 2瞬时喷油规律测试仪进行了喷油规律测试,利用TektronixDPO3034示波器记录了驱动电压和喷油规律输出电压。单次喷射时,驱动电压为156 V,喷油脉宽为1 ms(见图15)。

图15 单次喷射时驱动电压和喷油规律

二次喷射时,驱动电压为156 V,预喷脉宽为0.7 ms,主喷脉宽为1.4 ms,主预喷间隔为0.43 ms(见图16)。

4 结束语

针对压电驱动器容性负载,采用基于PWM方式,利用单片机和大功率IGBT开关管的压电喷油器驱动控制电路驱动电压可达180 V,电流峰值可达25 A,电压上升时间小于0.18 ms,电压下降时间小于0.13 ms。设计的压电喷油器驱动控制电路稳定性好,可满足压电喷油器至少两次的多次喷射。