共轨喷油器实际喷油压力研究

吴小军,徐春龙,王昭建,王家雄,孙树平,奚星,顾娇娇,王国莹,陈晓欢

(1.中国北方发动机研究所(天津),天津 300400;2.中国人民解放军32381部队,北京 100072)

内燃机最佳的性能指标总是通过提高喷油压力得到的,国内关于提高喷油压力的研究已取得了大量的成果。李新令等[1]的研究表明,提高喷油压力在显著降低积聚模态粒子排放的同时,使核模态粒子显著增加。内燃机不仅需要提高燃油喷油压力,也要按工况来优化调整喷油压力[2]。张全长等[3]的研究表明,在大部分EGR区间,提高喷油压力都可降低Soot排放,但其机理不同。胡朝阳等[4]的研究表明,较高的喷油压力和较小的喷油提前角可以降低排放。以上研究从发动机燃烧匹配的角度出发,表明了提高燃油系统喷油压力不仅有利于提高发动机的性能指标,而且可以降低排放,文献中的喷油压力一般指的是共轨压力或供油压力。然而,从喷油器性能匹配的角度出发,喷油器的实际喷油压力是指喷孔前即压力室的压力,压力室的压力受喷嘴针阀密封座面节流作用的影响,其最高值要低于共轨压力或供油压力,而整个喷油过程中压力室的平均压力更低。因此,获取实际喷油压力变化规律具有重要意义。

郑全保等[5]通过试验测得针阀升程、盛油槽压力和喷油规律曲线,盛油槽压力能够客观解释喷油规律后期上升的原因,喷油规律计算值与试验值基本吻合;作者还对实际喷油压力的处理方法进行了研究,受喷油器自身结构及传感器的限制,直接测试盛油槽或压力室的压力难度大,且盛油槽压力并不能真实反映实际喷油压力的变化过程。

本研究通过一种喷油器性能测试设备,获取了某共轨喷油器的喷油规律曲线,再根据喷孔流量计算公式得到该喷油器的最大及平均实际喷油压力,计算结果显示,实际喷油压力远小于共轨压力或供油压力。结合共轨系统工作原理分析了实际喷油压力损失的主要原因,并利用仿真软件对提高喷油压力的方法进行了研究,可为发动机燃烧匹配研究提供更加准确的压力边界,为共轨喷油器性能提升及优化匹配提供参考依据。

1 喷油器实际喷油压力获取方法

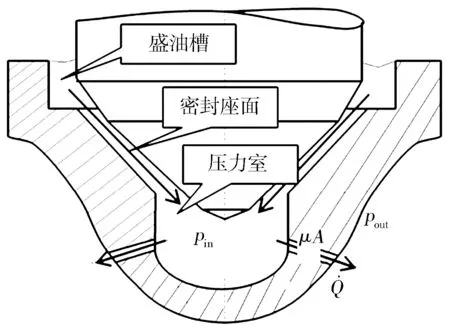

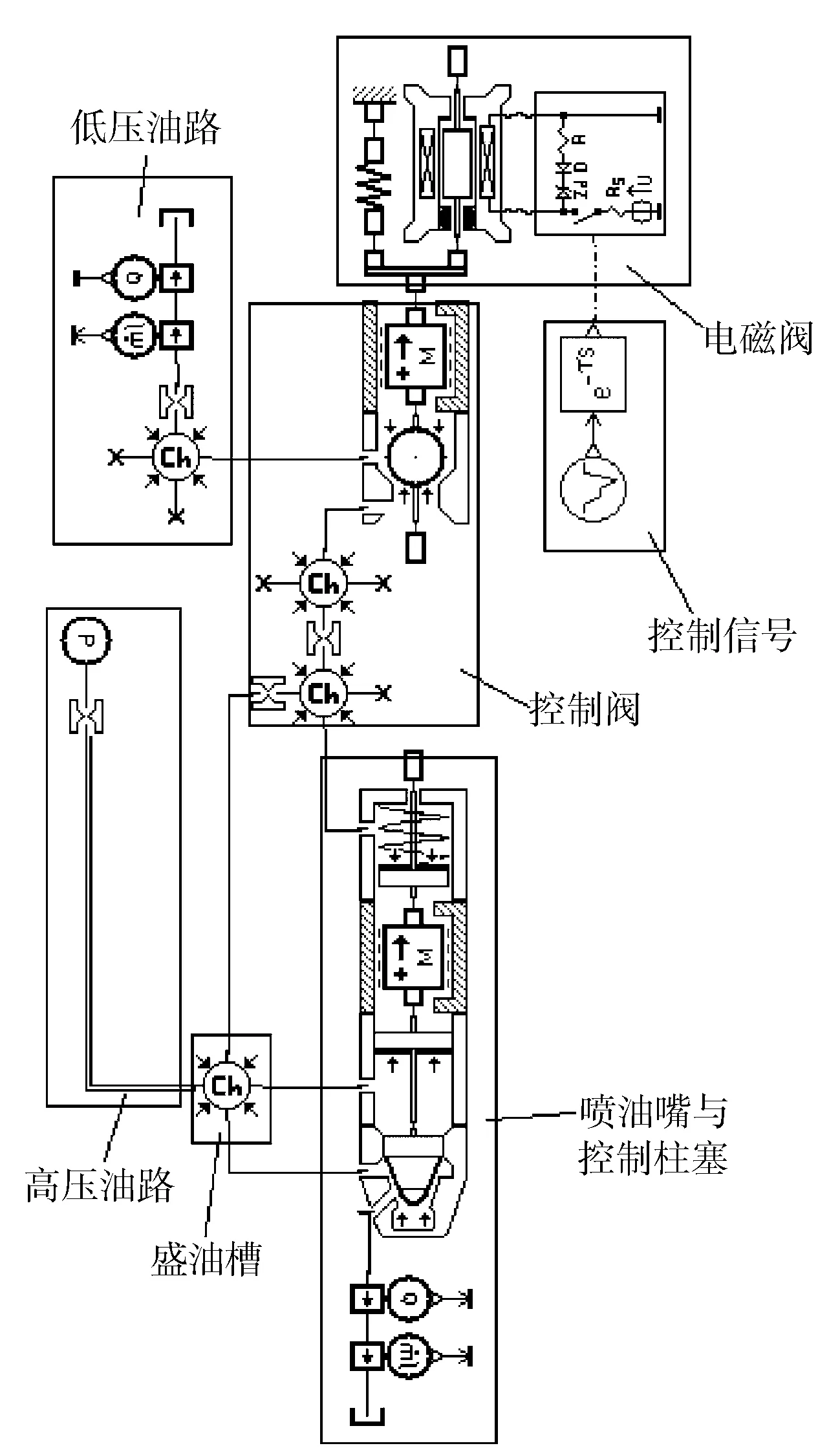

由喷油嘴结构简图(见图1)可知,受压力室结构尺寸限制,无法直接安装压力传感器进行喷油压力测试。

图1 喷油嘴结构简图

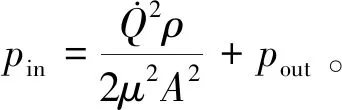

本研究获取实际喷油压力的方法为:通过试验测试获取喷油器的喷油规律曲线,利用喷孔流量公计算得到实际喷油压力曲线。计算公式为

(1)

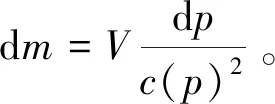

为获取精度更高的喷油规律曲线,本研究应用的喷油性能测试仪为moehwald HDA喷油器性能测试设备。图2示出该设备的测试原理与实物图。其测试原理为被测喷油器将燃油喷入密闭腔,密闭腔压力升高,则密闭腔内燃油的声速将发生变化,应用基础公式:

(2)

式中:dm为密闭腔中燃油质量变化量;V为密闭腔容积;dp为密闭腔的压力变化量;c为不同压力下的燃油声速。利用图2中压力、声速传感器测量喷油前后密闭腔内的压力与声速的变化值,可得到喷油量。通过连续测试密闭腔的压力与声速的变化值,得到喷孔质量流量,除以燃油密度,可以得到喷孔体积流量。同时利用燃油温度传感器进行温度补偿,提高测试精度。

图2 HDA测试仪

2 喷油器实际喷油压力测试分析

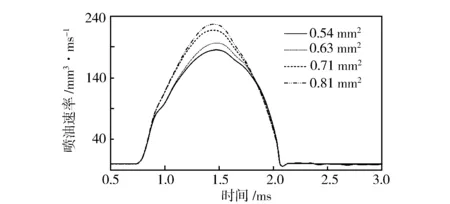

某共轨喷油器匹配4种喷孔油嘴,在160 MPa供油压力下,测得其喷油规律曲线(见图3)。由式(1)计算得到的平均喷油压力、最大实际喷油压力及其占供油压力的比例见表1。

图3 共轨喷油器匹配不同喷孔偶件的喷油规律对比

方案喷孔面积/mm2平均实际喷油压力/MPa最大实际喷油压力/MPa平均实际喷油压力比供油压力/%最大实际喷油压力比供油压力/%A0.5436.867.52342.3B0.6329.456.318.435.2C0.7122.746.714.229.2D0.8118.338.611.424.1

由测试可知:在标定工况点对应的喷油持续期要求下,喷孔面积提高50%,其循环喷油量仅提高了13%,此时该喷孔对应的平均喷油压力与最大喷油压力仅为18.3 MPa和38.6 MPa,仅是供油压力的11.4%和24.1%。以喷孔前的压力为实际喷油压力,其与供油压力的比为共轨喷油器的有效喷油压力效率[6],可见随着喷孔面积增加,喷油器的有效喷油压力效率迅速降低。

从系统油路结构(见图1)可知:由油轨至盛油槽间的高压油路没有变截面结构,则由管路的沿程流动损失计算公式[7-8]得到,在本试验系统的高压油路内径为3 mm时,此状态下的沿程流动压力损失仅为5 MPa左右,则实际喷油压力损失主要为盛油槽与压力室间密封座面的节流损失。

3 实际喷油压力仿真与分析

3.1 喷油器性能仿真模型建立与校准

图4示出该共轨喷油器的AMESIM性能仿真模型。图5示出仿真喷油规律与HDA测量结果对比。以HDA测试值为基础值,仿真与测试结果比较见表2。对比可知,仿真值与测量值误差小于等于4%,同时喷油规律的仿真曲线与测量曲线基本一致。下文的实际喷油压力将直接使用仿真软件的计算结果。

图4 共轨喷油器模型

图5 仿真与HAD测量喷油规律曲线对比

工况循环喷油量喷油持续期最大喷油速率HDA111仿真1.0411.02

3.2 实际喷油压力波动分析

图6示出原喷孔面积(0.54 mm2)时,压力室、盛油槽压力及针阀升程曲线的仿真结果。计算结果显示,在0.75~1.45 ms喷油前半段,压力室压力快速升高,达到供油压力的42%左右,而盛油槽压力下降了35 MPa,远大于管路的沿程流动损失。这是由于高压共轨系统喷油前已经完成蓄压,喷油初期燃油轨的高压燃油不会对盛油槽进行补充,导致盛油槽压力下降。在1.45 ms时刻,针阀升程达到最高,但仅为设计值的50%。1.45~2.04 ms为喷油后半段,针阀开始关闭,实际喷油压力快速减小,而盛油槽压力仍然处于上升阶段,甚至高压供油压力到达220 MPa,这是由针阀关闭过程产生的“水击”造成的。2.04 ms后喷油结束,喷油器盛油槽压力波动将逐渐衰减。

图6 压力波动与针阀升程

喷油过程中油嘴针阀始终处于盛油槽压力、控制腔压力、压力室压力及针阀弹簧共同作用下的浮动状态[9-10]。在喷油开始阶段,盛油槽压力是针阀开启的主要动力,控制腔压力、针阀弹簧预紧力是主要阻力;喷油关闭阶段各作用力则相反。喷油初始阶段,由于盛油槽压力迅速降低,不利于针阀快速开启,则在规定的喷油持续期约束下,油嘴针阀无法达到预期升程,导致喷油嘴密封座面始终存在较大的节流损失。随着喷孔面积的增加,盛油槽压力下降幅度与速度增加,则针阀开启速度和升程进一步降低,最终导致循环喷油量未与喷孔面积呈线性增加。3.3提高喷油压力研究

增加高压油管的长度,高压油管内的流动损失因而增加,同时压力波相位也会变化,进而喷油压力和波动相位也会变化[11]。由喷油过程压力波动产生与传播规律可知:缩短油管长度可以缩短喷油压力波的返回时间,从而提高喷油初期盛油槽的压力,进而提高针阀开启速度。图7示出不同油管长度下盛油槽压力、压力室压力曲线。

图7 不同油管长度下盛油槽、压力室压力曲线

计算结果显示:在0.75~2.04 ms整个喷油时间段,随油管长度增加,盛油槽的最低压力减小,最低点相位后移,盛油槽内的压力恢复速度快、时刻晚。虽然在喷油后半段短油管盛油槽的压力小于长油管,但在喷油初始阶段和喷油关闭阶段,针阀升程较低,此时针阀密封座面节流作用大,盛油槽的高压燃油利用效率低。在针阀升程达到最大升程的20%后,盛油槽的高压燃油利用效率提高,即在1~1.8 ms阶段,短油管的盛油槽平均压力要高于长油管,有利于提高实际喷油压力。随着喷油压力波返回时间延长,将与油嘴针阀关闭产生的“水击”进行叠加,则喷油结束后整个高压共轨系统的压力峰值将增加。另外,在喷油后半段,盛油槽压力高,针阀关闭阻力大,不利于快速断油(见图8)。

图8 针阀升程对比

由图8可知,3种油管长度下的油嘴针阀关闭时刻相同,油管长度为200 mm时针阀升程大,则针阀关闭速度更快。

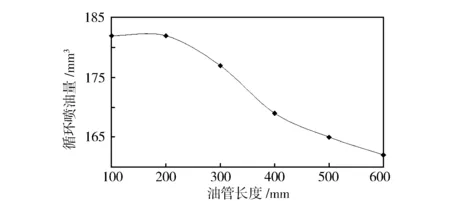

受发动机结构限制,燃油轨与喷油器间的高压油管长度受到限制。由图9可见,在油管长度为100~200 mm时,减小油管长度对提高喷油压力,即提高循环喷油量作用有限。由控制腔压力控制方法可知:提高控制腔的卸压速度,可以降低针阀开启过程的阻力,进而提高喷油嘴针阀开启速度。

图9 循环喷油量随油管长度的变化规律

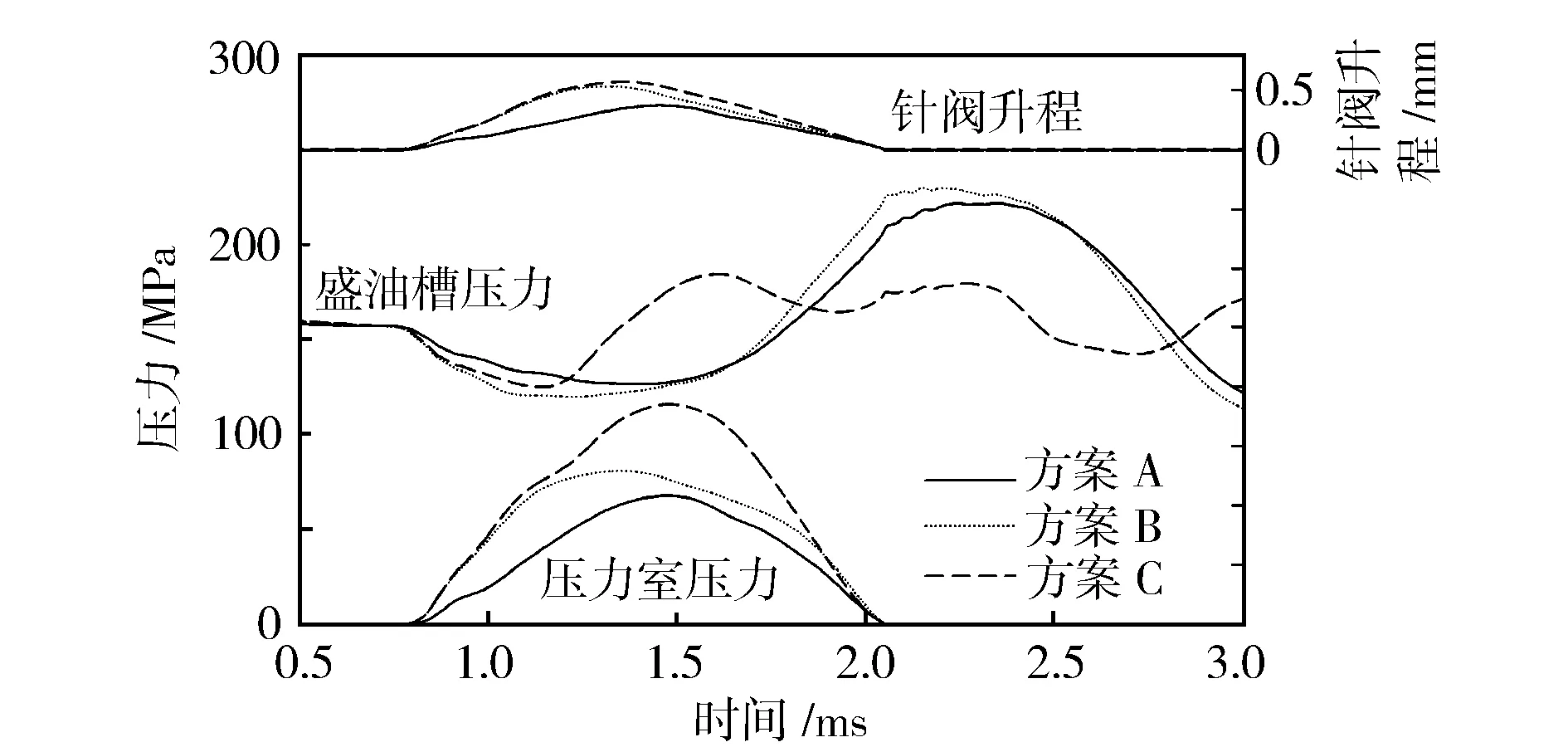

图10示出3种方案下盛油槽、压力室压力及针阀升程对比。其中方案A为原结构参数:管长600 mm,控制腔进回油量孔面积比1∶1.6;方案B为管长600 mm,增大控制腔进回油量孔孔径,调整两者面积比为1∶4;方案C为管长200 mm,控制腔进回油量孔面积比为1∶4。对比方案A与方案B可知,由于增加了控制腔进回油量孔面积比,采用方案B时控制腔能快速卸压,油嘴针阀迅速开启,压力室压力迅速提高。由于方案A与方案B管长均为600 mm,所以两种方案盛油槽的压力波动曲线基本一致:盛油槽的压力回升较晚。方案B盛油槽压力恢复时,油嘴针阀开始关闭,不利于提高压力室压力。

图10 调整油管长度、进回油比下的针阀升程、盛油槽与压力室压力对比

方案C与方案B有相同控制腔量孔设计,方案C的油嘴针阀也能迅速开启,但方案C油管短,盛油槽压力回升快。高的盛油槽压力匹配高的油嘴针阀升程,使得压力室压力大幅度提高。相比于方案A,方案C在匹配0.54 mm2喷孔时,最大实际喷油压力和平均实际喷油压力分别提高了70%与75%,循环喷油量提高了34%。

4 结论

a) 利用喷油器性能测试设备,获取共轨喷油器的喷油规律曲线,利用喷孔流量公式计算得到该喷油器的最大实际喷油压力和平均实际喷油压力,二者仅为供油压力的42.3%和23%;

b) 实际喷油压力损失主要为盛油槽与压力室间密封座面的节流损失,原因是喷油初期盛油槽压力降不利于油嘴针阀的快速开启;

c) 提高控制腔卸压速度,同时加快盛油槽压力回升速度有利于提高最大、平均实际喷油压力;计算显示,缩短燃油轨与喷油器间的管长至200 mm,提高控制腔进回油量孔孔径,喷油器的最大实际喷油压力和平均实际喷油压力喷油压力分别提高了70%与75%。