苯丙乳液的制备及其对自泳涂层的影响

(浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

自泳涂装是一种不需要通电,只需要通过化学反应就能使涂料自动覆盖在钢材表面的全浸式水系涂装方法。自泳涂料由水、树脂、颜料、氧化剂和酸组成,通过钢材在酸性溶液中形成的微电池腐蚀作用,溶液中乳胶粒子破乳而附着于钢材之上,通过化学反应在金属表面形成薄的有较高耐蚀性的有机涂层[1-2],再经过固化成膜。涂装的自动化程度是溶剂型喷漆无法比拟的,工艺过程不需要电和磷化,与电泳漆及烤漆[1]相比,大大降低了成本。

由于自泳漆膜仅在金属表面沉积,所以自泳涂装适用于金属与塑料或橡胶材料装配后的涂装(对非金属零件无影响)。自泳涂料因具有占地面积小、能耗低、油漆利用率高、涂装成本低、易于自动化、污染小以及安全性高等优异特性而被认为是最具发展前途的环保型涂料之一[3-5]。自泳涂料的重要成分之一是水分散性的聚合物乳液,以苯丙乳液为例,苯丙乳液是由苯乙烯和丙烯酸酯多元共聚而成,以水为连续相的分散性体系。聚合乳液以微小的颗粒状态分散于水中,漆膜在烘烤时,随着水分的蒸发,颗粒在此过程中通过聚集、挤压、变形,形成了连续致密的漆膜。漆膜性能与乳液颗粒有很大的关系[6],从而影响涂层的表面及其使用性能,涂料过程中形成针孔、凹陷等会严重影响到涂层的耐腐蚀性能[7],笔者以软、硬单体的结合配制成的聚合物为例,对聚合物以及对自泳漆涂层进行了一系列的分析与研究。

1 实 验

1.1 试 剂

苯乙烯(化学纯),上海晶纯生化科技股份有限公司;丙烯酸丁酯(纯度≥98%),国药集团化学试剂有限公司;丙烯酸(纯度≥98%),上海晶纯生化科技股份有限公司;过硫酸铵(分析纯,纯度≥98.5%),上海麦克林生化科技有限公司;SDS(化学纯),西陇化工股份有限公司;OP-10乳化剂(化学纯),上海晶纯生化科技股份有限公司;柠檬酸(分析纯),国药集团化学试剂有限公司;30%过氧化氢(分析纯),永华化学科技(江苏)有限公司;冰醋酸(分析纯),永华化学科技(江苏)有限公司;碳黑色浆,成都利瑞达新材料有限公司;氯化钠(分析纯),广东光华科技股份有限公司;冷轧板(SPCC),上海当凌贸易有限公司。

1.2 仪器设备

德国尼克斯测厚仪4500型,德国尼克斯;铅笔硬度计QHQ-A,华国精密检测设备厂;漆膜划格仪QFH-A,天津永利达材料试验机有限公司;漆膜冲击器QCJ,天津永利达材料试验机有限公司;荷兰Ivium电化学工作站,荷兰Ivium Technologies BV公司;OLYMPUS金相显微镜BX51M,奥林巴斯(中国)有限公司。

1.3 乳液的制备

将装有电动搅拌棒、温度计、回流冷凝管和滴液漏斗的四口烧瓶放入恒温水浴锅中,首先在烧瓶中放入定量的复合乳化剂(SDS/OP-10),在500 r/min下搅拌形成预乳化液。然后加入配制的苯乙烯、丙烯丁酯单体混合液,搅拌40 min后取出5/6,开始升温,当温度升到78 ℃时,加入1/2的过硫酸铵。待体系出现蓝相,并且回流减少时,开始滴加剩余的单体混合液和引发剂,保证两者在2~2.5 h内同时滴完(以体系“饥饿”的方式进行投料,保证单体投入的速率低于共聚速率)。逐渐升温至85 ℃,保温反应30 min。待体系降至室温,取出乳液,用80 目尼龙网过滤后出料。

1.4 自沉积浴液的配制

原漆原料所需配比:V(乳液)∶V(颜料)∶V(蒸馏水)=17∶1.6∶1。

自泳漆所需配比:V(原漆)∶V(蒸馏水)∶V(双氧水)∶V(柠檬酸)∶V(冰乙酸)=100∶184∶6∶1∶6。

1.5 涂 膜

配制的自泳漆,静置6 h后进行涂膜,具体过程是待冷轧钢板除锈除油后,浸入漆中并缓缓摆动,2 min后取出,在空气中停留1 min,放入烘箱中80 ℃烘烤30 min,180 ℃烘烤30 min。

1.6 乳液测试

1.6.1 红外光谱

5 g乳液用丙酮溶解提纯后,利用Nicolet 6700傅里叶变换红外光谱仪进行红外光谱测试。

1.6.2 固含量测定

称取4 g乳液放至干燥的玻璃表面皿中,在100 ℃下烘干2 h,之后每隔0.5 h测一次,直到测量值与前一次相比较不大于0.01 g时作为终值并计算固含量。固含量计算公式为

(1)

式中:s为固含量,%;m0为玻璃表面皿的质量,g;m1为烘干前乳液加玻璃表面皿的总质量,g;m2为烘干后乳液加玻璃表面皿的质量,g。

1.6.3 凝胶率的测定

凝胶率表示乳液的稳定性,聚合反应完成时,乳液用80 目的滤布过滤,收集滤布上的凝聚物和滤渣[8](包括搅拌器和反应器上的凝聚物),用去离子水冲洗后,在100 ℃的烘箱中烘烤2 h至恒重w1。m3的大小表示稳定性的程度,计算公式为

(2)

式中:m3表示凝胶率,%;w1表示凝胶物的质量,g;w2表示单体的总质量,g。m3越小,表示乳液聚合过程中的稳定性越好。

1.6.4 钙离子稳定性

在5 mL的乳液中加入1 mL质量分数为5%的CaCl2,两者均匀混合,在室温下放置1 d,观察试管中乳液是否产生分层、沉淀的现象,若都没有,表示乳液通过钙离子稳定性的测试。

1.6.5 粒径分析

选用美国Brookhaven公司多角度粒度与高灵敏度Zeta电位分析仪NanoBrook Omni进行乳液粒径分析,采用水相分散的方式,粒径测定范围为0.3~10 000 nm。

1.7 漆膜性能检测

用OLYMPUS金相显微镜和台式扫描电子显微镜观察涂层表面;用德国尼克斯测厚仪4500型测量涂层厚度;按照铅笔硬度法国家标准《涂膜硬度铅笔测定法》(GB/T 6739—2006)测量涂层硬度;按照划格法国家标准《色漆和清漆漆膜的划格试验》(GB/T 9286—1998)测量涂层附着力;按照落锤法国家标准《漆膜耐冲击测定法》(GB/T 1732—1993)测量涂层耐冲击性能;通过荷兰Ivium电化学工作站测电化学阻抗来研究涂层耐腐蚀性能,扫描范围为0.01~100 000 Hz ,幅值为0.04 V。配制质量分数为3.5%的氯化钠溶液,测试装置使用有机玻璃电解池,探测接触面为O型圈,面积为7.92 cm2,以不锈钢或者石墨为辅助电极,用饱和甘汞电极(SCE)作为参比电极分别浸泡1,3,25,60,98 h后进行电化学测试。

2 结果与讨论

2.1 红外光谱图

图1 苯丙聚合物的红外光谱图Fig.1 The infrared spectrogram images of the benzene-propylene polymer.

2.2 正交实验结果及分析

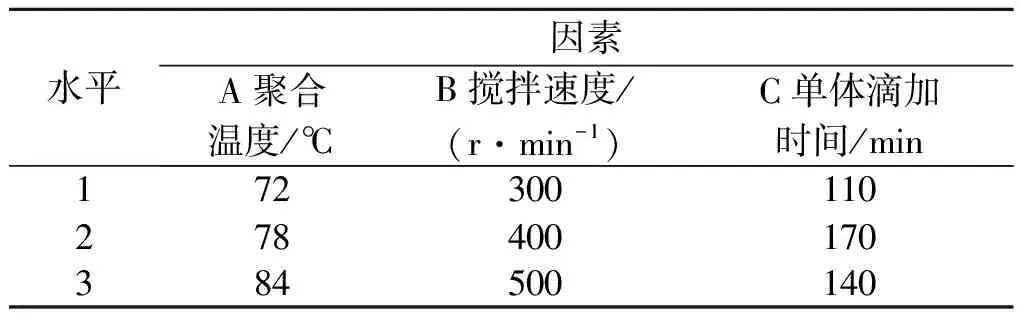

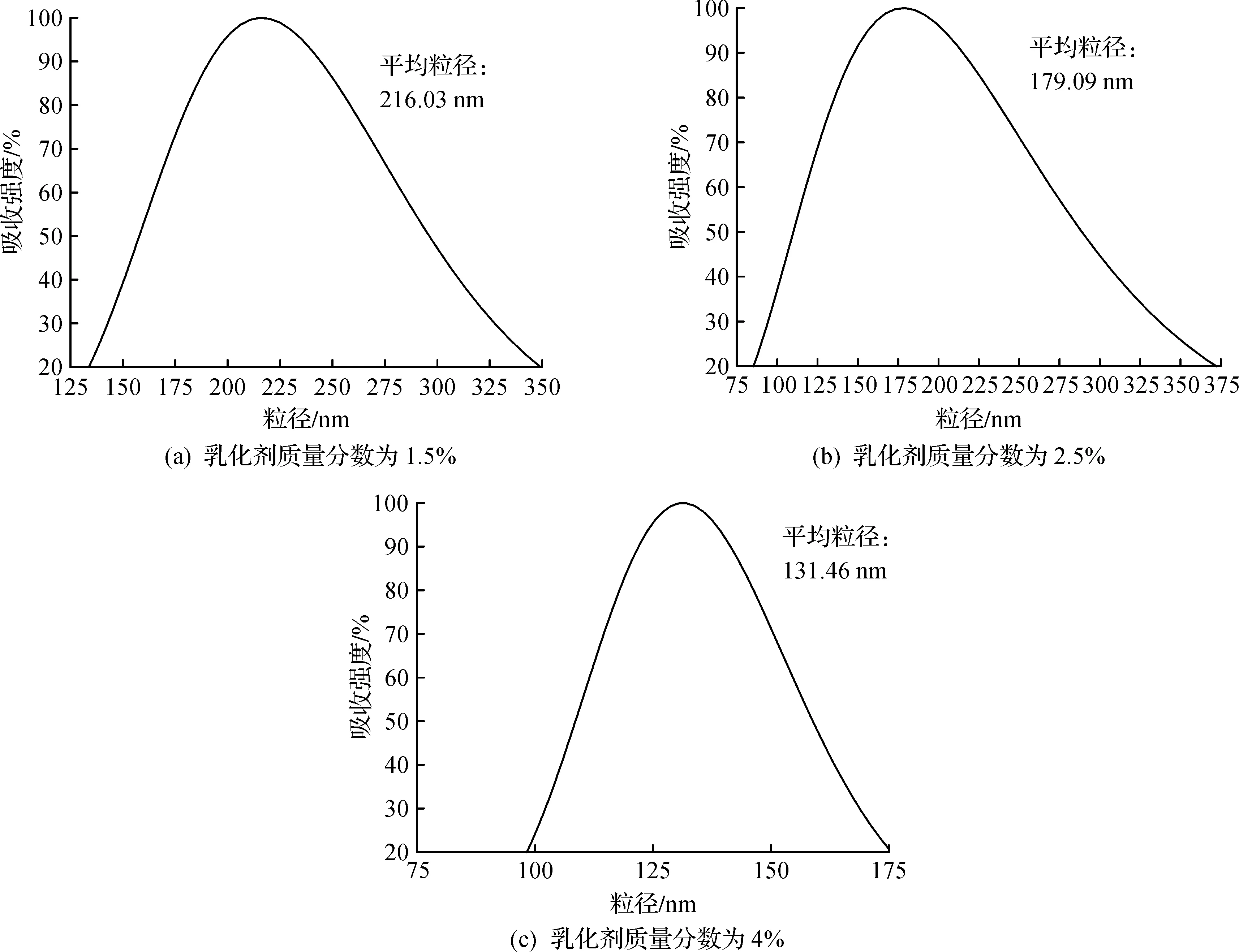

按照L9(33)正交实验考察了聚合温度、搅拌速度和滴加时间对苯丙乳液乳胶粒粒径的影响,实验结果见表1。由表2可知:各个因素对苯丙乳液凝胶率的影响顺序为A>C>B,优化配方为A2B3C3,即聚合温度78 ℃,搅拌速度500 r/min,滴加时间140 min。按A2B3C3制得的试样最佳,最佳试样凝胶率为0.10%,固含量为35.2%,粒径范围为178.25~180.79 nm。

表1 正交实验因素水平表Table 1 Orthogonal experimental factor level table

表2 正交实验及结果Table 2 Orthogonal experiment and results

2.3 正交因素的分析

聚合温度的选择以引发剂的半衰期为依据,对乳液的稳定性有很大的影响。聚合温度过高,会加剧乳液聚合的反应速度,乳胶粒由于乳化剂不能及时有效地吸附于其表面而失去稳定性,反应剧烈时甚至会产生爆聚[9]。温度过低,乳液聚合速度缓慢,会使部分单体过剩,降低了聚合的反应速率[10]。

搅拌速度对乳胶粒的直径和乳胶的稳定性有重要影响。搅拌速度过慢时,体系的传热速度较慢,不利于单体在反应初期以珠滴形式形成稳定的乳状体系[11];搅拌速度太大时,会增加体系中的空气流动,对反应有阻聚作用,造成反应速率降低[12]。过大的搅拌速度还会增大乳胶粒的动能,产生的动能超过乳胶粒之间的斥力或空间位阻时就会产生凝胶,甚至发生破乳[13]。同样,乳液的反应聚合时间过高或者过低,都会在一定程度上影响乳液的凝胶率、稳定性以及乳液的反应情况。所以说选取合适的反应条件至关重要。

2.4 乳化剂质量分数影响

2.4.1 乳化剂质量分数对乳液的影响

乳化剂在乳液聚合中有着重要作用。分界面上存在的亲水基团影响着乳液的稳定性,这些基团大部分是被吸附的乳化剂[14]。乳化剂在乳液中起到分散、增溶和稳定的作用,在水中以“胶束”的形态存在,是乳液聚合的重要场所。乳化剂的种类和质量分数对乳胶粒的数目、直径、聚合反应速率以及聚合物分子量等性能有重要影响。笔者采用阴非离子相结合的方法,通过调整复合乳液的质量分数,进一步了解乳化剂的最佳用量,从而配制出更好的乳液。

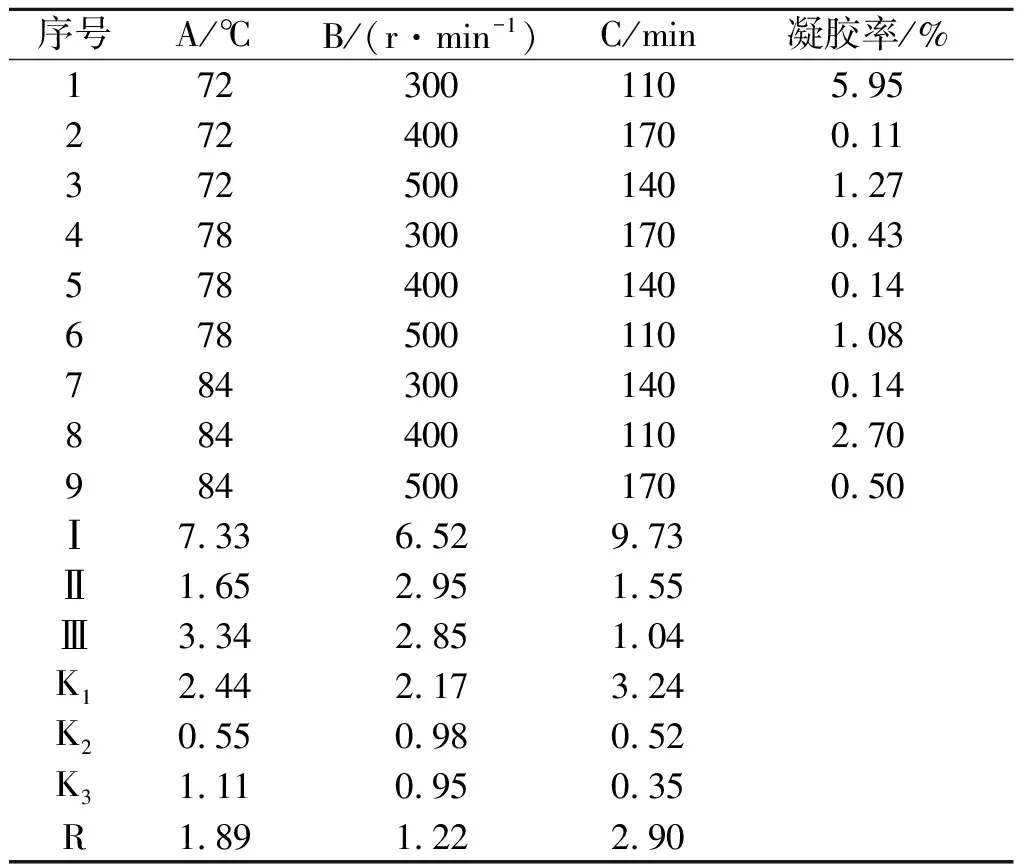

保持乳液总量与其他聚合条件不变,分别添加不同质量分数的乳化剂,对乳液的外观、固含量、凝聚率、粒径和稳定性等性能进行测试分析(表3)。

表3 乳化剂质量分数对乳液性能的影响Table 3 Effect of emulsifier contents on emulsion properties

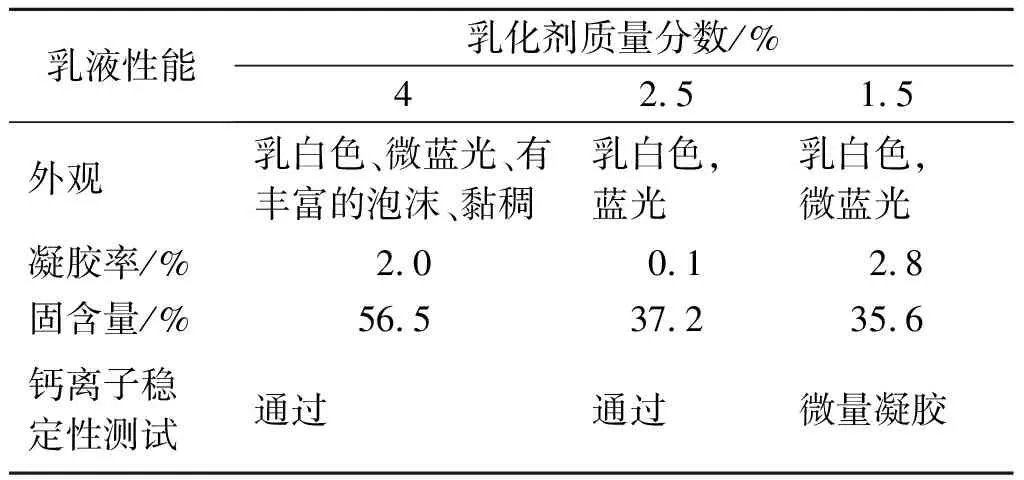

乳化剂质量分数为1.5%时乳胶粒粒径范围为214.74~216.203 nm(图2a);乳化剂质量分数为2.5%时乳胶粒粒径范围为178.25~180.79 nm(图2b);乳化剂质量分数为4%时乳胶粒粒径范围为130.49~132.56 nm(图2c)。从图2可以看出:随着乳化剂质量分数的降低,粒径在一定程度上增大。一般来说,乳液聚合过程中,在合理的乳化剂质量分数范围内,乳胶粒径随着乳液质量分数的增大而减小,因为乳化剂质量分数越大,形成的胶束数目就会增多,从而导致乳胶粒数目增多,所以乳胶粒的直径减小。

图2 不同质量分数乳化剂下的乳胶粒粒径及其分布图Fig.2 The size and distribution images of the particles under dfifferent emulsifier contents

2.4.2 乳化剂质量分数对自泳涂层的影响

1) 扫描电镜

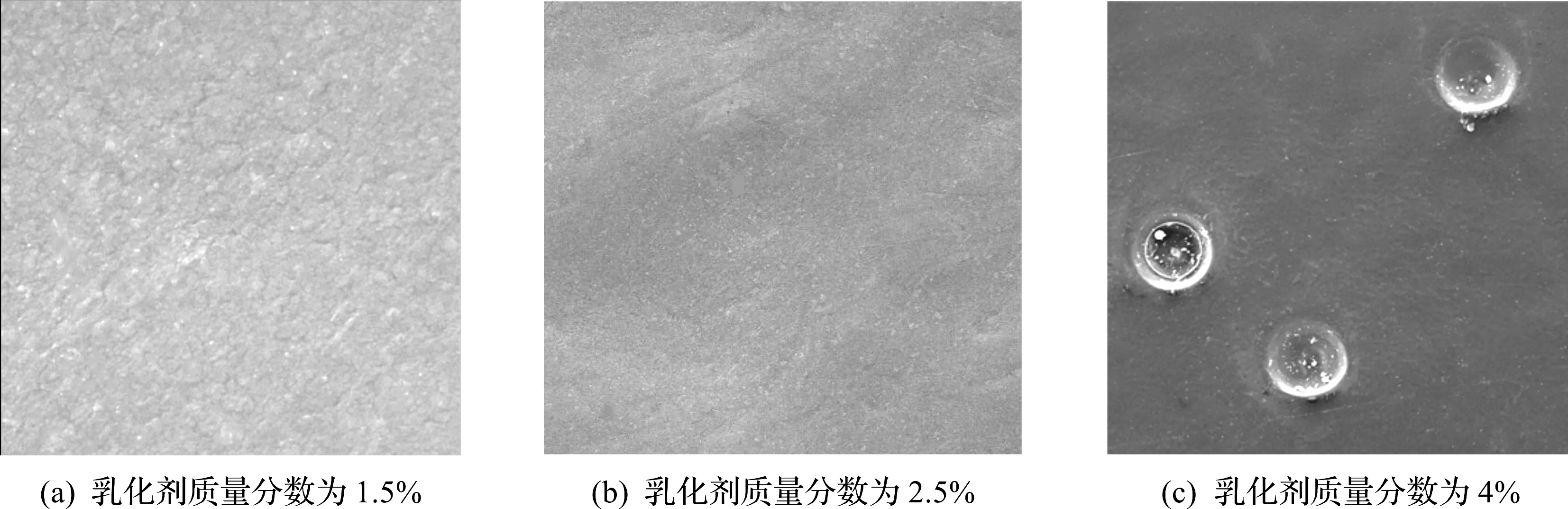

图3(a~c)分别为乳化剂质量分数为1.5%,2.5%,4%时涂层的光学显微镜图(放大倍数为1 000),从图3中可以明显看出:涂层在微观结构下表现出很好的均匀性,但存在少量的孔洞,相比于图3(b)和图3(c)的涂层,图3(a)涂层表面较粗糙,且存在裂纹,而图3(b)和图3(c)涂层有较好的致密性。涂层表面都有少许不明显的裂纹和孔洞,这是因为较小粒径的乳胶粒沉积在基体上时,粒子表现出良好的铺展,沉积固化形成了致密的涂层。平均粒径较大的颗粒平均熔化能力不足,以至于会产生较大的塑性变形,导致涂层的不均匀。

图3 不同质量分数乳化剂下的扫描电镜图Fig.3 SEM images under dfifferent emulsifier contents

2) 横截面形貌

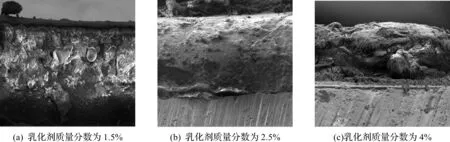

图4(a~c)分别为乳化剂质量分数为1.5%,2.5%,4%时的涂层横截面形貌图(放大倍数为3 000),从图4中可以明显看出:图4(a)涂层中有形状各异的颗粒,图4(c)涂层不均匀,图4(b)涂层较均匀。

图4 不同质量分数乳化剂下的扫描电镜图Fig.4 SEM images under dfifferent emulsifier contents

3) 自泳涂层的力学性能分析

对添加不同质量分数乳化剂的涂层进行力学性能的测试,从表4可知:涂层的硬度与附着力相差不大,这种微小差异的存在与涂层的缺陷(如孔隙、裂纹等)有关[15]。

表4 乳化剂质量分数对涂层性能的影响Table 4 Effect of emulsifier contents on coating properties

4) 自泳涂层的防腐蚀性能评价

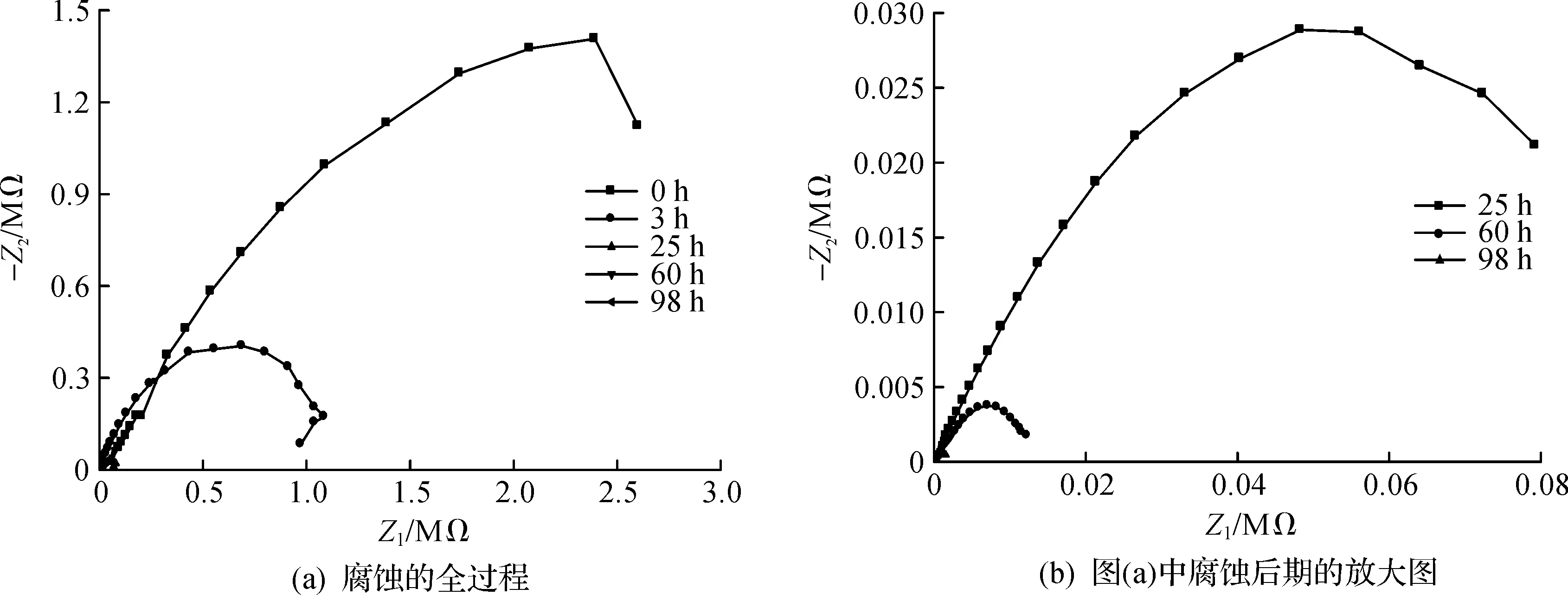

图5为乳化剂质量分数为2.5%时苯丙乳液制成的漆膜的交流阻抗Nyquist图,试样在质量分数为3.5%的NaCl水溶液中浸泡不同的时间。由图5可知:在试样浸泡初期,涂层的阻抗值比较高。随着浸泡时间的增加,NaCl水溶液会向涂层的内部不断扩散,使得涂层电阻不断减小,涂层电容不断增大,谱图的半圆直径会出现减小的趋势,涂层的防腐蚀性能逐渐下降,从而慢慢削弱涂层对底材的保护能力[16]。

图5 浸泡不同时间的尼奎斯特图Fig.5 Nyquist curves of coating after soaking different times

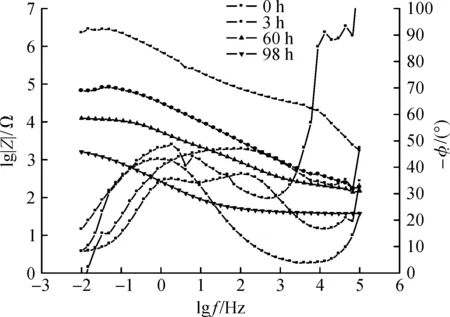

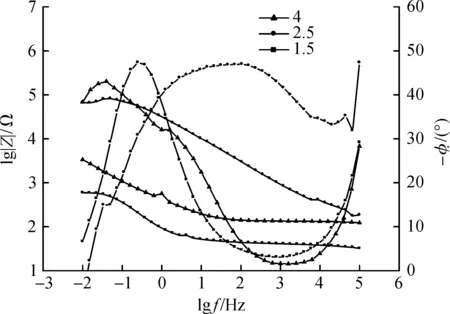

图6为乳化剂质量分数为2.5%时苯丙乳液制成的漆膜的交流阻抗bode图,试样在质量分数为3.5%的NaCl水溶液中浸泡不同的时间。从图6可以看出:在试样的浸泡初期的阻抗谱中,其lg|Z|对lgf的图形为一条斜线,对应的溶液电阻出现在高频区域,涂层电阻则出现在低频区域。随着NaCl水溶液向有机涂层的渗透,lg|Z|对lgf的曲线朝低频方向移动,相位角曲线下降。同时图6中的几个阻抗曲线在高频端几乎重叠在一起的原因是电解质溶液对涂层的渗透在一定的时间之后达到饱和,电解质溶液到达“涂层/基底”的界面,引起基底腐蚀反应的同时,破坏了涂层与基底之间的结合,引起涂层的起泡或肿胀。

图6 浸泡不同时间的波特图Fig.6 bode curves of coating after soaking different times

图7为不同乳化剂质量分数对自泳涂层影响的bode图,由图7可以看出:不同乳化剂质量分数下自泳涂层的耐腐蚀性能均较差,这主要与涂层中存在的孔隙和裂纹有关。这是因为在固化过程中由于酸的存在会产生析氢反应,所以需要在自泳后进行反应水洗[17-18]。另外在乳化剂质量分数为2.5%时自泳涂层的耐腐蚀性能相对较好。这是因为由质量分数为2.5%的乳化剂配成的乳液粒径分布较大,在固化过程中较好地填补了涂层中存在的孔隙,从而使得涂层的致密性更佳,进而提高了涂层的耐腐蚀性能。

图7 不同乳化剂质量分数对自泳涂层影响的波特图Fig.7 Bode curves for the effect of different emulsifier concents on auto-deposition coating

3 结 论

通过正交实验的方法,优化了苯丙乳液的配方,并且将其应用于自泳漆,其涂层表现出良好的硬度、附着力、耐冲击性及耐腐蚀性。自泳漆以水为溶剂,保证了安全生产,不仅在一定程度上降低了成本,而且保护了环境;同时沉积的涂层均匀,流平性好,消除了棱角处、凹凸处等不易上漆的缺陷。但是由于自泳漆只能应用于钢铁表面,颜色的单一与应用范围的局限性限制了其进一步的发展。所以在以后的工件中,需要加大技术研发力度,深入研究机理,从而增加基底的种类,提高自涂料涂装的应用范围。