660 MW机组冷端建模与循环水系统瞬态优化运行

王建华,王朝阳,石 峰,刘 明,种道彤

660 MW机组冷端建模与循环水系统瞬态优化运行

王建华1,2,王朝阳3,石 峰1,2,刘 明3,种道彤3

(1.国网河南省电力公司电力科学研究院,河南 郑州 450002;2.河南恩湃高科集团有限公司,河南 郑州 450002;3.西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049)

为研究燃煤机组变负荷瞬态过程中的能耗特性,探索机组瞬态运行过程中的节能空间,本文基于GSE软件搭建了某超临界660 MW燃煤机组动态仿真模型,并耦合电厂冷端动态仿真模型,最终完成了整个热力系统的仿真建模。在仿真模型的基础上,对机组在75%~100%THA负荷区间内变负荷过程中瞬态过程的能耗特性进行了研究。结果表明:机组变负荷过程中,存在最优切泵负荷点,使得机组在变负荷瞬态过程中供电煤耗率最小;研究范围内,不同负荷点切泵,最大标准煤耗率差值为0.14 g/(kW·h)。

超临界机组;变负荷;冷端运行;瞬态过程;凝汽器;能耗特性

目前火电机组仍然是我国电力生产的主体,是我国国民经济长期稳定发展的基本保障[1]。虽然近几年来国家大力发展太阳能、风能等可再生资源发电事业,越来越多的新能源电站并网发电[2],但新能源发电由于普遍具有间歇性、周期性以及地域局限性,难以稳定可靠地保证电网的电力需求。因此,我国大多数火电机组即将面临长期调峰任务的挑战,快速启停深度调峰和弹性运行已经逐渐成为现役火电机组的必备性能。

随着越来越多的火电机组参与调峰和调频,研究其变负荷过程的运行性能逐渐成为一个热点。刘吉臻等[2]对凝结水节流等一次调频方案进行了较为详细的研究。文献[3]对超临界火电机组瞬态变负荷过程能耗特性展开了系统的研究与分析。孙伟鹏等[4]对某超超临界机组的瞬变负荷过程中机组的供电煤耗率进行了研究。文献[5-6]对燃煤机组灵活性运行展开了较为广泛的研究。

冷端的运行状况直接关乎整个机组的运行安全和经济,而最佳凝汽器真空是机组在稳态运行时最优运行状态。金路[7]和刘志巍[8]等针对机组冷端运行做了大量研究,针对循环水泵的开启台数进行优化,以确保机组在不同负荷下能耗降至最低。徐星等[9]针对汽轮机变工况下凝汽器的最佳真空进行了系统研究。机组冷端系统动态,特别是凝汽器的动态特性备受关注。崔凝等[10]建立了凝汽器动态模型,并研究了不同外界因素对凝汽器运行的影响。李永华等[11-12]研究了凝汽器压力对机组煤耗的影响。

然而,冷端系统的运行策略对超临界机组变负荷瞬态过程的能耗特性的研究较少。为此,本文以某超临界660 MW机组为研究对象,利用GSE软件搭建锅炉系统和汽轮机系统[13-14]模型,在此基础上耦合电厂冷端系统动态模型[14],建立了整个热力系统仿真模型。在仿真模型的基础上,研究了冷端系统循环水泵的运行控制策略对机组升负荷过程中能耗特性的影响。

1 机组动态仿真模型及供电能耗

1.1 机组概况

某超临界660 MW火电机组采用超临界、一次中间再热、单轴、三缸四排汽、湿冷凝汽式汽轮机。该机组锅炉和汽轮机的主要参数见表1、表2。本文基于GSE仿真软件搭建了锅炉及汽轮机模型,分别如图1、图2所示,模型的精度验证见文献[3,12]。

表1 锅炉主要参数

Tab.1 Main parameters of the boiler

表2 汽轮机主要参数

Tab.2 Main parameters of the steam turbine

1.2 冷端系统仿真模型

机组冷端系统如图3所示,主要由凝汽器、冷却水源、循环水泵组以及连接其间的管道组成。其中凝汽器主要参数为:冷却水量69 600 t/h,冷却水温度20 ℃,冷却面积34 000 m2,管内流速2.2 m/s,热井容积110 m3,凝汽器净质量70 700 kg,凝汽器质量(运行)1 626 000 kg,凝汽器净质量(满水)2 866 000 kg。循环水泵型号为SEZ2200-1590/1400,主要参数为:流量10 m3/s,扬程15.5 m,转速 330 r/min。循环水泵的运行工作点与管道特性和水泵运行台数相关。表3为相应工作点处循环水泵的扬程、流量、耗功及效率相关参数。

表3 循环水泵工作点相关参数(2×660 MW机组)

Tab.3 The related parameters of the circulating water pump’s operation points (2×660 MW unit)

针对冷端系统的建模分为凝汽器壳侧和凝汽器管侧进行。

1.2.1凝汽器壳侧模型

根据凝汽器内工质的不同物性,将其壳侧分为蒸汽区和热井水区2个区。为简单起见,可假设凝汽器内的不凝结气体不变。

1)蒸汽区的蒸汽质量 凝汽器蒸汽质量平衡方程为

式中,s为凝汽器中的蒸汽存量,∑s为进出凝汽器的蒸汽质量不平衡量,其计算式为

式中,st为汽轮机排汽量,ost为凝汽器的其他进汽量,f为凝汽器的疏水闪蒸量,c为主蒸汽凝结量。

2)蒸汽区的蒸汽分压 凝汽器中的蒸汽可视为理想气体。根据理想气体状态方程,凝汽器内蒸汽分压s的关系式为

对其进行偏微分可得

凝汽器运行过程中,蒸汽的平均温度s和凝汽器内汽(气)空间的变化很小,可近似认为d/d≈0,ds/d≈0。

3)凝汽器内部蒸汽的平均焓值savg蒸汽的平均焓值按照进入凝汽器的蒸汽充分混合后计算,各处的焓值相等。由能量守衡原理得

式中,st为汽轮机排汽焓值,savg为凝汽器焓值平均值,c为凝汽器内部蒸汽压力对应的饱和焓值。

4)热井水质量w热井区质量平衡方程为

式中,w为热井中水的质量,∑w为进出热井水的质量不平衡量,l为冷却水管泄漏量,f为热井水的闪蒸量,o为凝汽器出水量。

5)热井水焓值w由热井能量平衡方程得

式中,cw为凝汽器压力下的饱和水焓,l为循环冷却水焓。

1.2.2凝汽器管侧模型

在凝汽器管侧,通过能量平衡方程计算冷却水吸热量、冷却水出口温度、冷却水管金属壁温等参数。

1)冷却水管金属壁温m根据凝汽器换热过程的蒸汽凝结放热、冷却水管导热、冷却水对流吸热等环节,利用能量平衡方程得:

式中,s为蒸汽凝结表面传热系数,为重力加速度,l为结水的密度,s为饱和蒸汽的密度,l为凝结水的导热系数,为顺汽流方向的换热管排数,l为凝结水的动力黏度,sur为换热管壁面温度,A为凝汽器换热面积,为蒸汽凝结放热量,c为冷却水吸热量,m为冷却水管金属质量,m为冷却水管比热容。

考虑到凝结液膜过冷度及温度分布的非线性因素,式(10)中可以表示为

式中,fg为蒸汽潜热,c,l为凝结水定压比热容。

2)冷却水出口温度2根据冷却水吸热环节,利用能量平衡原理得:

式中,c为冷却水吸热量,w为冷却水流量,w为冷却水比热容;cw为冷却水管的比热容,c为水侧对流换热系数;为循环水的雷诺数,为普朗特数;为循环水导热系数,为冷却水管内径。

其中循环水流量可通过联立管道特性曲线与泵组特性曲线(水泵特性曲线)得到其运行工况点。其中管道特性曲线方程为

式中:为冷却水流量,m/s;和为常数,分别为0.003和18.0。

凝汽器是冷端的核心部件,本文采用文献[15]中具有类似换热原理的纯凝段加热器动态实验间接验证了其模型的准确性。

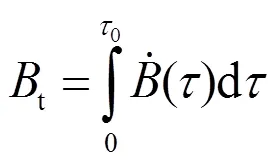

1.3 瞬态过程做功与能耗特性

瞬态过程机组平均标准煤耗计算方法为:

2 冷端控制策略与机组能耗特性

2.1 凝汽器动态特性

凝汽器为冷端系统的主要设备,为研究冷端系统对整个机组在瞬态过程中供电能耗特性的影响,本文首先针对凝汽器进行了动态特性研究。本文所研究的机组,其冷端循环水泵为2台定速泵。瞬态过程中,根据需要启停1台水泵,以保障机组的净输出功最大。冷端系统的水泵开启数目直接影响循环水流量;而当循环水流量发生阶跃扰动时,凝汽器的压力也将改变。

图4为=500 s时,循环水流量扰动对凝汽器压力的影响。由图4可见:循环水流量从20 m3/s降低至10 m3/s,凝汽器压力迅速增加,50 s后,压力变化减缓,大约在200 s后,凝汽器压力基本趋于稳定;而在流量发生阶跃增加后,凝汽器压力迅速降低,50 s后,压力变化减缓,大约在200 s后,凝汽器压力基本趋于稳定。

2.2 变负荷切泵负荷点对机组供电能耗的影响

机组在不同的运行工况点,其最佳凝汽器真空会发生改变,对应的循环水泵的运行台数也将发生改变。例如,从工况A升负荷至工况B,2×660 MW机组的最佳凝汽器真空对应的循环水泵运行台数从3变为4,在此过程中,不同负荷下开启第4台水泵,则整个变负荷过程中的供电量将发生改变。

对于现役调峰火电机组,75%~100% THA是其工作常态,常规的变负荷速率控制在1.5%BMCR/min以内。为探讨机组在变负荷过程中的最小供电煤耗率,本文以机组从75%THA升负荷至100% THA为例,分别从75%、80%、85%、90%、95%、100% THA为变负荷过程中的切泵点(开启第4台循环水泵),研究不同切负荷点工况下机组供电能耗的变化规律。

2.2.1升负荷瞬态过程

图5为升负荷过程中,在负荷率s=75%时增加1台循环水泵时凝汽器压力变化趋势。从图5可见:整个升负荷过程中,在负荷指令到达目标负荷之前,凝汽器压力受变负荷速率影响较为明显;到达目标负荷后,凝汽器压力变化缓慢直至稳定。

机组从=0时开始以不同的变负荷速率升负荷。从变负荷开始,分别经过负荷指令到达目标负荷和机组主要参数到达稳定(当实时压力与最终压力相差不足0.05 kPa时视为瞬态过程结束)2个阶段。不同变负荷速率下,机组瞬态过程主要参数见表4。由表4可见:以升负荷速率为1.5%BMCR/min为例,负荷上升时间用时1 000 s,参数稳定用时 355 s;随着升负荷速率的增加,机组到达负荷指令所需要的时间逐渐减小,但到达最终参数逐渐稳定的时间逐渐增大,最终瞬态过程的总时间随着变负荷速率的增大而减小。

表4 机组升变负荷瞬态过程主要参数

Tab.4 Key parameters of the unit during loading up processes

图6为机组从75%THA工况分别以0.5% BMCR/min、1.0% BMCR/min和1.5% BMCR/min速率升负荷至100% THA过程中,在不同负荷率s时增加循环水泵运行台数,机组瞬态过程平均供电煤耗率的变化规律。

从图6可见:升负荷过程中,机组在瞬态过程中的供电煤耗随着变负荷速率的增加而增大;当机组以变负荷速率为0.5%BMCR/min从75%THA升负荷至100%THA过程中,冷端循环水系统在不同的负荷率下增加1台循环水泵,整个瞬态过程机组的平均供电煤耗率存在差异;s=95%时增加1台循环水泵,整个瞬态过程的平均标准供电煤耗为296.88 g/(kW·h);增加1台循环水泵,整个瞬态过程的平均标准供电煤耗为297.02 g/(kW·h);s=75%和s=95%时2个瞬态过程相比,平均供电煤耗率相差0.14 g/(kW·h)。升负荷速率为1.0% BMCR/min和1.5% BMCR/min时的平均供电标准煤耗率变化规律与0.5% BMCR/min时一致。

2.2.2降负荷瞬态过程

图7为机组从100%THA以不同的变速率降负荷至75%THA过程中,在不同负荷率时减少循环水泵运行台数,机组瞬态过程平均供电煤耗率的变化规律。不同的变负荷速率下,机组瞬态过程的总时间和不同时刻减少水泵运行台数引起的瞬态过程的主要参数变化见表5。

表5 机组降变负荷瞬态过程主要参数变化

Tab.5 Key parameters of the unit during loading down processes

对比表4、表5可知:相同的变负荷速率下,机组在降负荷瞬态过程中所用的时间更长;机组边界条件基本保持不变后,主要参数到达新的稳定状态所需要的时间明显大于升负荷过程;相同变负荷速率下,降低负荷过程中,在不同负荷率下减少循环水泵运行的台数,对瞬态过程供电煤耗的影响最大约为0.1 g/(kW·h),随着变负荷速率的增大,煤耗差值逐渐减小。

图7是降负荷过程中,当负荷率为75%时,减少1台运行水泵,凝汽器压力的变化趋势。结合 表5、图7可知,与升负荷类似,降负荷过程所需参数稳定时间随着降负荷速率的增加而增大。

比较图7a)—图7c),以选取s=75%进行切泵为例(图8)分析发现:降负荷过程中,随着降负荷速率的增加,机组在瞬态过程中的供电煤耗率逐渐减小;同一变负荷速率下,在不同时刻减少1台循环水泵,对整个瞬态过程的平均供电煤耗有一定影响;选择在变负荷初期或者末期减少1台循环水泵,整个瞬态过程的平均供电煤耗均非最小值;在降负荷过程中,s=90%时,减少1台循环水泵,与降负荷过程结束时减泵相比,煤耗率最大相差约为0.1 g/(kW·h)。

3 结 论

本文以某超临界660 MW湿冷机组为研究对象,利用GSE软件搭建了锅炉系统和汽轮机系统模型,在此基础上结合电厂冷端系统动态模型,最终搭建了整个热力系统仿真模型。在机组冷端动态模型的基础上,获得了循环水流量对凝汽器压力变化的动态响应特性。在热力仿真模型的基础上,研究了冷端系统循环水泵的运行策略对机组在75%~ 100%THA变负荷瞬态过程中能耗特性的影响,并获得了如下结论:

1)循环水流量阶跃增加后,凝汽器压力先迅速降低,后缓慢变化到稳定状态;循环水流量阶跃减少后,凝汽器压力迅速增加,后缓慢变化到稳定状态;在凝汽器压力变化整个过程中,快速变化的时间占整个变化时间的1/4左右。

2)升负荷过程中,在不同负荷率下增加循环水泵,对瞬态过程中平均供电煤耗率有较大的影响。研究范围内,在负荷指令到达95%THA时增加1台循环水泵,机组在升负荷瞬态过程中的平均标准煤耗率最低;相同变负荷速率下不同负荷点切泵,供电煤耗率最大相差0.14 g/(kW·h);随着变负荷速率的增加,差值逐渐变小。

3)降负荷过程中,在不同负荷率下减少循环水泵,对瞬态过程中平均供电煤耗率有一定的影响。研究范围内,在负荷指令到达90%THA时减少1台循环水泵,机组在降负荷瞬态过程中的平均标准煤耗率最低;相同变负荷速率下不同负荷点切泵,供电煤耗率最大相差约为0.1 g/(kW·h);随着变负荷速率的增加,差值逐渐变小。

[1] 刘明, 赵永亮, 王朝阳, 等. 二次再热机组回热抽汽过热能量回收节能潜力分析[J]. 热力发电, 2017, 46(8): 49-53.

LIU Ming, ZHAO Yongliang, WANG Chaoyang, et al. Analysis on energy saving potentials of overheat recovery of steam extractions for double-reheat power unit[J]. Thermal Power Generation, 2017, 46(8): 49-53.

[2] 刘吉臻, 姚琦, 柳玉, 等. 风火联合调度的风电场一次调频控制策略研究[J]. 中国电机工程学报, 2017, 37(12): 3462-3469.

LIU Jizhen, YAO Qi, LIU Yu, et al. Wind farm primary frequency control strategy based on wind & thermal power joint control[J]. Proceedings of the CSEE, 2017, 37(12): 3462-3469.

[3] WANG C Y, LIU M, LI B X, et al. Thermodynamic analysis on the transient cycling of coal-fired power plants: simulation study of a 660 MW supercritical unit[J]. Energy, 2017, 122: 505-527.

[4] 孙伟鹏, 孙叶柱. 超超临界机组瞬变负荷对供电煤耗率的影响[J]. 中国电力, 2012, 45(1): 20-24.

SUN Weipeng, SUN Yezhu. The influence of instan- taneously variable load on coal consumption rate in ultra supercritical unit[J]. Electric Power, 2012, 45(1): 20-24.

[5] HENTSCHEL J, ZINDLER H, SPLIETHOFF H. Modelling and transient simulation of a supercritical coal-fired power plant: dynamic response to extended secondary control power output[J]. Energy, 2017, 137: 927-940.

[6] ANGERER M, KAHLERT S, SPLIETHOFF H. Transient simulation and fatigue evaluation of fast gas turbine startups and shutdowns in a combined cycle plant with an innovative thermal buffer storage[J]. Energy, 2017, 130: 246-257.

[7] 金路. 电厂循环冷却水系统最优冷却量与最优开机台数[D]. 扬州: 扬州大学, 2013: 27-37.

JIN Lu. Optimal cooling capacity and optimal number of running pumps for power plant[D]. Yangzhou: Yangzhou University, 2013: 27-37.

[8] 刘志巍. 600 MW火电机组冷端系统优化运行研究[D]. 保定: 华北电力大学, 2015: 18-28.

LIU Zhiwei. Research on optimal operation of cold-end system for 600 MW thermal power unit[D]. Baoding: North China Electric Power University, 2015: 18-28.

[9] 徐星, 黄启龙, 戴维葆, 等. 考虑汽轮机工况变化的凝汽器最佳真空的确定及应用[J]. 动力工程学报, 2015, 35(1): 70-75.

XU Xing, HUANG Qilong, DAI Weibao, et al. Determination and application of condenser optimum vacuum under variable conditions of steam turbine[J]. Journal of Chinese Society of Power Engineering, 2015, 35(1): 70-75.

[10] 崔凝, 王兵树, 马士英, 等. 电站凝汽器动态数学模型的研究与应用[J]. 系统仿真学报, 2002, 14(2): 156-159.

CUI Ning, WANG Bingshu, MA Shiying, et al. Research and application on dynamic mathematics model of power station condenser[J]. Journal of System Simulation, 2002, 14(2): 156-159.

[11] 李永华, 李玉辉, 闫顺林. 凝汽机组背压变化对煤耗影响计算模型的研究[J]. 电力科学与工程, 2009, 25(2): 31-33.

LI Yonghua, LI Yuhui, YAN Shunlin, et al. General calculation model for the influence of exhaust pressure on dynamoelectric coal consumption rate of condensing unit[J]. Electric Power Science and Engineering, 2009, 25(2): 31-33.

[12] 王朝阳, 李冰心, 苗国耀, 等. 660 MW机组不同变负荷速率下瞬态过程的能耗特性研究[J]. 中国电机工程学报, 2017, 37(19): 5665-5673.

WANG Chaoyang, LI Bingxin, MIAO Guoyao, et al. Study on energy consumption characteristics during transient processes of a 660 MW coal-fired power plant with different load-variation rates[J]. Proceedings of the CSEE, 2017, 37(19): 5665-5673.

[13] 李学忠, 孙伟鹏, 江永. 循环水泵双速节能改造及汽轮机冷端运行优化[J]. 中国电力, 2011, 44(2): 54-57.

LI Xuezhong, SUN Weipeng, JIANG Yong, et al. Energy saving by dual speed operation and cold end optimization of steam turbine [J]. Electric Power, 2011, 44(2): 54-57.

[14] WANG C Y, LIU M, ZHAO Y L, et al. Dynamic modeling and operation optimization for the cold end system of thermal power plants during transient processes[J]. Energy, 2018, 145: 734-746.

[15] 宁涛, 张瑞山, 李根, 等. 纯凝结段回热加热器动态特性研究[J]. 工程热物理学报, 2013, 34(4): 676-679.

NING Tao, ZHANG Ruishan, LI Gen, et al. The dynamic behavior research on feedwater heater with condensation zone[J]. Journal of Engineering Thermophysics, 2013, 34(4): 676-679.

Dynamic modeling and optimization on cold end system of a 660 MW power unit during transient processes

WANG Jianhua1,2, WANG Chaoyang3, SHI Feng1,2, LIU Ming3, CHONG Daotong3

(1. State Grid Henan Electric Power Research Institute, Zhengzhou 450002, China; 2. Henan Enpai Gaoke Group Co., Ltd., Zhengzhou 450002, China; 3. State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To study the energy consumption characteristics of coal-fired units during load cycling transient processes, the energy-saving space during transient operation of the power units was explored. By applying the GSE software, a dynamic simulation model of a supercritical 660 MW coal-fired unit was established, coupling the cold-end dynamic simulation model of the power plant, and the simulation modeling of the entire thermal system was finished finally. On the basis of this dynamic model, the energy consumption characteristics of the unit during load cycling between 75% THA and 100% THA transient processes were studied. The results show that, there is an optimal switching pump load rate which makes the energy consumption of the unit minimum during the load cycling transient processes. Within the scope of the study, the maximum difference in standard coal consumption rate is 0.14 g/(kW·h) for switching the pump in different load rates.

supercritical unit, varying load, cold end operation, transient process, condenser, energy consumption characteristics

TM621

A

10.19666/j.rlfd.201901063

2019-01-27

国家重点研发计划项目(2017YFB0602101)

Supported by:National Key Research and Development Program (2017YFB0602101)

王建华(1980),男,硕士,高级工程师,主要研究方向为热力系统节能技术,94660214@qq.com。

种道彤(1978),男,博士,教授,主要研究方向为热力系统节能与控制技术,dtchong@xjtu.edu.cn。

王建华, 王朝阳, 石峰, 等. 660 MW机组冷端建模与循环水系统瞬态优化运行[J]. 热力发电, 2019, 48(10): 97-104. WANG Jianhua, WANG Chaoyang, SHI Feng, et al. Dynamic modeling and optimization on cold end system of a 660 MW power unit during transient processes[J]. Thermal Power Generation, 2019, 48(10): 97-104.

(责任编辑 刘永强)