煤灰在流化床热解过程中对硫迁移特性影响

贾 鑫,王勤辉,胡 赟,王维宽

煤灰在流化床热解过程中对硫迁移特性影响

贾 鑫1,王勤辉2,胡 赟1,王维宽1

(1.沈阳环境科学研究院辽宁省城市生态重点实验室,辽宁 沈阳 110167;2.浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

在小型鼓泡流化床装置上研究了煤灰对热解过程中硫迁移和转化特性的影响规律。实验结果表明:以小龙潭煤为原料的热解过程中,添加煤灰抑制了H2S和COS的析出,这主要归因于煤灰中的Fe2O3与煤气中的H2S和COS发生了固硫反应;高温下(≥700 ℃),煤灰显著促进了SO2的析出,这是由于高温下煤气中的还原性气体与煤灰中的硫酸钙发生还原反应生成了大量的SO2;煤灰在低温阶段(≤700 ℃)促进了CH3SH的分解,从而减少了CH3SH的析出量;煤灰的存在通过削弱H2S和半焦的相互作用减少了有机硫的生成量,进而减少了半焦的有机硫含量。

煤热解;流化床;煤灰;硫迁移;分级转化;清洁燃烧

我国的能源结构是富煤、贫油和少气,并且在未来很长一段时间内仍然会保持这样的能源结构格局。直接燃烧是煤炭利用的主要方式,这一利用方式不仅没有有效利用煤中的富氢组分,而且带来了严重的污染[1]。基于此,国内外提出了煤热解燃烧分级转化工艺,煤先在热解炉上热解产生煤气、焦油和半焦,煤气和焦油经过净化加工可以实现高价值利用,从而实现热、电、油、气、化工产品的联产,极大提高了煤炭的利用价值。

按照热解炉的炉型,热解燃烧分级转化技术可以分为流化床热解[2-3]、移动床热解[4-5]和下行床热解[6]3种。其中,流化床作为分级转化的热解反应器,具有循环灰和热解原料混合较好、温度分布均匀、热解强度高的优点,易于实现工业化应用。浙江大学开发的以流化床热解为基础的分级转化技术,目前已处于工业示范和工业推广阶段[7],其热解工艺最显著的特点是热解炉中分布有大量的煤灰和煤,而煤灰的存在会对煤的热解特性产生一定的影响。已有学者在固定床反应器中对煤灰的硫转化特性的影响规律开展了大量的研究[8-9],但对流化床热解过程中煤灰的影响规律尚不清楚。为此,本文首先利用马弗炉自制煤灰来模拟循环灰,以小龙潭(XLT-II型)褐煤为原料,在流化床反应器上研究了煤灰在流化床热解过程中对硫迁移和转化的影响规律,为以流化床热解为基础的分级转化技术的设计和运行提供指导。

1 实验部分

1.1 实验样品

实验选取粒径为0.9~2.0 mm的XLT-II煤为实验原料,其煤质分析和灰成分分析分别见表1和表2。

表1 XLT-II褐煤工业分析、元素分析和不同形态硫质量分数

Tab.1 Proximate and ultimate analysis of XLT-II lignite and its mass fraction of sulfur in different forms w/%

表2 煤灰组分质量分数

Tab.2 The mass fractions of components of the coal ashw/%

煤灰的制取步骤如下:选取0~0.6 mm的XLT-II型煤在马弗炉上以10 ℃/min加热到900 ℃,并恒温6 h,然后筛取粒径小于0.3 mm的煤灰。

1.2 实验装置及方法

鼓泡流化床热解实验装置如图1所示。该装置由流化床反应器本体、给气系统、螺旋给料机、旋风分离器、焦油冷凝捕集装置和煤气收集等组成。流化床反应管是由310S耐高温不锈钢管组成,炉体内径30 mm,炉高为70 cm。炉体采用电热丝和硅碳棒加热,最高可以加热到950 ℃,炉体通过硅铝酸棉来保温。反应管上布置了3个温度监测口(2、3、4)和3个压力监测口(1、2、3),通过K型热电偶和压力变送器来实时监控反应器的温度和压力。反应过程中流化床反应管不同位置的温度没有明显区别,密相区、稀相区和给煤段的温差在20 ℃以内。预热段也是由310S耐高温不锈钢管组成,内径30 mm,长度为2.2 m。预热段主要是用来加热通入流化床的气体,避免了由于通入大量流化气体而降低流化床反应管的温度。热解实验通过螺旋给料机来实现批量给煤,给料器外围伴有循环冷却水冷却,以避免煤在给料口热解、黏结,每次给煤20 g。试验选用190 g石英砂(粒径为0~0.25 mm)作为流化介质,由顶端的料斗加入。高纯氮气作为流化床的流化气体,气体的流量采用质量流量计来调节。旋风分离器用于分离少量的半焦、石英砂和灰分,实验中将分离器加热到400~600 ℃以避免焦油在此冷凝。焦油的收集通过冷却和过滤来收集,将2个并联的石英蛇形管置于-40 ℃低温水浴锅(高温煤气的冷却速率在537 ℃/s以上),然后再通过2个汽油滤清器和3个玻璃纤维滤筒。经观察,经过焦油捕集装置的 煤气呈无色,表明此装置可以较好地收集焦油,并且不会导致较大的压力损失。热解气体用铝箔气 袋全部收集。

流化床热解的流化风量和热解时间确定的依据如下:临界流化风量为2.5 L/min,流化床添加的煤灰密度很小,很容易被气体携带出流化床,因此在保证流化状态的条件下尽可能选取较小的流量,以避免将煤灰大量携带出流化床。基于此,本文 选用的流化风量为3 L/min。热解反应主要集中在前2 min内进行,6 min后基本无热解气体的析出,表明6 min内已完全热解,因此流化床实验的热解时间均采用6 min。

流化床热解实验操作流程如下:

1)实验开始前,首先检查装置系统的密封性,具体检查方法是关闭装置的阀门,向流化床通入一定量的N2,使系统的压力维持在30 kPa,观察压力是否出现明显的变化,若压力下降,则用肥皂水检查法兰处,重新安装,待密封良好,打开冷却水并连接焦油冷凝 装置和气体收集装置;

2)称取190 g粒径为0~0.25 mm的石英砂从顶端的料斗加入,然后设置程序升温,待温度到达设定温度后,称取20 g煤,放置于螺旋给料机的料斗内,同时称取一定数量的煤灰,从顶端的料斗加入,并将N2的流量调至3 L/min,准备开始正式实验;

3)启动螺旋给煤机开始实验,焦油经冷阱和过滤装置捕集,不可凝的煤气用气袋收集,部分煤灰被吹扫到旋分分离器和焦油收集装置中,热解时间为6 min;

4)待实验结束,将流化床反应管的物料放入底端的料斗,并将料斗密封在空气中冷却到室温,通过筛分法分离半焦;

5)焦油收集装置和整个管路用丙酮充分清洗,洗液过滤后的滤液称重后保存,以备测定焦油中的硫含量。

1.3 热解产物的收集以及分析测试

煤气的体积采用N2示踪法来计算。由于热解中产生或消耗的N2量与载气中的N2相比可以忽略不计,可以近似认为煤气中的N2全部来自于载气,因此煤气的体积gas通过式(1)计算:

式中,(N2)代表整个实验中载气(N2)的体积,(N2)为煤气中N2的体积分数。

热解煤气中H2S、COS、CH3SH和SO2的体积分数采用FPD检测器的安捷伦气相色谱仪7890A分析,这几种气体的总量通过煤气的体积与特定组分的体积分数相乘得到,其析出率定义为煤气中硫的质量占原煤全硫总质量的比例。

实验结束后,用丙酮洗涤焦油收集装置和整个管路,将其中的焦油和热解水全部溶解在丙酮溶剂里,通过称重获得丙酮和焦油混合液的质量。使用硫氮分析仪对混合液中硫的质量浓度进行分析。焦油中硫的质量浓度(tar)定义为焦油中硫的质量占原煤全硫总质量的比例:

式中,tar为焦油和丙酮溶液的质量,tar-s为焦油和丙酮混合液中硫的质量浓度,coal为热解实验前原煤的质量,T为原煤的全硫质量浓度。

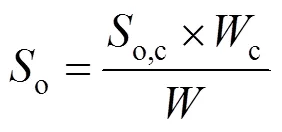

原煤和半焦的全硫含量采用江苏江分电分析仪器有限公司的CLS-2型库伦仪来分析。原煤的形态硫含量采用GB 215—1982来分析,半焦的形态硫的分析采用Gladfelter and Dickerhoof方法,黄铁矿硫和硫酸盐硫根据GB 215—1982的方法来分析。而有机硫的直接测定则采用下述步骤:称取一定质量的半焦样品用50 mL、5 mol/L的盐酸和50 mL体积比1:7的稀硝酸浸泡,并加热30 min,然后过滤并用大量去离子水清洗,直到检测不到Fe3+为止。将过滤后的样品烘干后称重,烘干后的样品测定全硫。半焦有机硫的含量(o)通过式(3)计算:

式中,o,c为酸洗和干燥后的全硫含量,c和分别为酸洗—干燥后样品和半焦的质量。

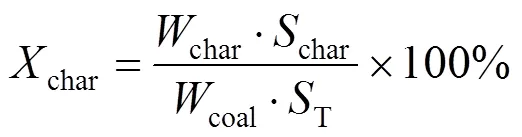

半焦的硫含量(char)定义为半焦的总硫质量占原煤全硫的比例,可以通过式(4)计算:

式中,char和char为半焦的质量和半焦的全硫含量。

煤中硫酸盐硫、黄铁矿硫和有机硫脱除率(removal)通过式(5)计算:

式中,代表硫酸盐硫、黄铁矿硫和有机硫,S–coal为原煤中硫酸盐硫、黄铁矿硫和有机硫的含量, S–coal×coal–S-char为半焦的硫酸盐硫、黄铁矿硫和有机硫的含量。

硫化物硫的生成率(formation–sulfide)通过式(6)计算:

式中sulfide为半焦中硫化物硫的质量浓度。

2 实验结果与分析

2.1 热解煤气中含硫组分生成特性

在氮气气氛下,流化床热解过程中硫的质量守恒见表3。表3中各项值分别为每一项的硫含量占原煤总硫的比例。由表3可见,在不同热解温度下,硫的质量守恒可达到92.29%~101.68%。实验误差的来源主要有以下几方面:1)热解过程中,半焦会黏结在反应器的壁上,使得半焦未能完全收集;2)一些微量的含硫气体,如C2H5SH等,在本文中没有分析;3)气体、焦油和半焦硫含量的分析过程中存在误差。

表3 流化床热解过程热解产物硫的质量守恒数据

Tab.3 The mass balance data of sulfur during coal pyrolysis in the fluidized bed reactor

图2为煤灰在流化床热解过程中对H2S析出率的影响规律。

由图2可见:原煤热解过程中,随热解温度的升高,H2S的析出率先升高后趋于稳定;当热解温度增加至700 ℃时,H2S的产率不再随热解温度的升高而发生明显的变化,这主要归因于高温下煤中碱性矿物质的固硫作用;添加煤灰抑制了H2S的析出,例如700 ℃时,H2S的析出率由原煤的39.61%降低到了添加煤灰的25.28%;煤灰中的固硫物质,主要是Fe2O3,会与煤气中的H2S反应生成FeS滞留在灰中,从而抑制了煤气中H2S的析出[10-11],虽然煤气中的H2与煤灰的硫酸钙的还原反应可以产生一定数量的H2S[12-13],但其产生的H2S量小于煤灰中固硫物质的固硫量。另外,煤灰对H2S析出的抑制程度与温度有关,600 ℃及以上高温下煤灰对H2S的抑制效果强于500 ℃。

具体反应过程如下:

图3为煤灰对COS析出率的影响规律。在热解过程中,COS来源于CO同黄铁矿分解形成的单质硫的反应、有机硫的分解、H2S同CO或CO2的二次反应[14]。由图3可以看出:COS析出率随热解温度的升高先增加而后维持在一个稳定值,当热解温度达到700 ℃时,COS的析出率不再随温度的升高而增加;煤灰的添加抑制了COS的析出,但是这种抑制效果在600 ℃以下很微弱,随着温度的升高,抑制效果变得比较明显;800 ℃时,COS的析出率由原煤的3.44%急剧降低到了添加煤灰的1.80%,煤灰主要是通过抑制H2S的析出进而减少了COS的生成量。

图3 煤灰对COS析出率的影响

Fig.3 The effect of coal ash on COS release rate

图4为煤灰在不同热解温度下对CH3SH析出特性的影响。热解过程中CH3SH的析出主要来自于有机硫的分解。由图4可以看出:600 ℃以下,CH3SH的逸出总量维持在一个稳定值,随温度的进一步升高,CH3SH的产率急剧下降;800 ℃时,CH3SH析出率只有0.86%,远低于600 ℃时的释放量(6.71%),说明温度的升高极大促进了CH3SH的分解;添加煤灰热解时CH3SH的析出量低于原煤热解,这是由于添加煤灰促进了CH3SH的分解,进而降低了CH3SH的析出。陈皓侃的研究中也发现原煤热解过程中CH3SH的析出量小于脱灰煤热解,表明煤中内在矿物质可以促进CH3SH的分解[15]。内在矿物质与煤灰具有一定的相似性质,因而它们对CH3SH影响规律类似。

图5为煤灰在不同热解温度下对SO2析出量的影响。由图5可以看出:原煤热解过程中无SO2的析出;添加煤灰时SO2的析出特性与热解温度密切相关,低温下(低于600 ℃),只有少量的SO2逸出,然而在高温下,SO2的析出量急剧增加,800℃时SO2的析出率达到了9.32%,接近于此温度下原煤热解中H2S逸出量(40.71%)的1/4。H2、CO、CH4可以与硫酸钙发生还原反应,生成SO2。

上述反应都是吸热反应,升高温度有利于反应的发生[13,16]。由于煤灰的密度很小,在热解过程中会有大量的煤灰被携带到稀相区以及横管中,热解产生的煤气经过流化床的稀相区以及横管时,煤气会与煤灰充分接触,促进了上述反应的发生。然而,在固定床热解过程中添加煤灰并没有检测到SO2的析出,这可能与反应器的类型有关。

2.2 热解焦油的硫含量

图6为煤灰对焦油硫含量的影响规律。从图6可以看出,低温下,煤灰的添加降低了焦油中的含硫量。已有文献表明,煤灰中金属氧化物,如Fe2O3,可对焦油中有机硫的分解起到催化作用,进而降低了焦油中的硫含量[17];另外,煤灰还可以结合焦油硫形成所需要的含硫基团,阻碍了焦油中有机硫的生成,从而降低了焦油的硫含量。然而,800 ℃时焦油的含硫量由原煤的1.13%急剧增加到添加煤灰时的5.51%。推测原因为此温度下大量的热解灰被携带到焦油收集装置中,这部分热解灰会吸附一部分煤气中的H2S,在丙酮洗涤焦油捕集装置的过程中,有部分吸附的H2S和热解灰中的硫被溶解在丙酮洗液中,从而导致测得的焦油含硫量明显升高。

2.3 半焦的硫含量

图7为煤灰对半焦总硫含量的影响。由图7可以看出:500 ℃时添加煤灰降低了半焦的硫含量,这是由于煤灰抑制了H2S的析出,降低了H2S向半焦硫转化的概率,进而减少了半焦的全硫含量;当温度高于600 ℃,添加煤灰时,半焦的硫含量要高于原煤热解。推测原因为流化床高温热解导致了部分煤灰黏附在半焦表面,这部分煤灰无法通过筛分的方法完全分离;热解灰(煤灰在热解过程中的产物)的硫含量远高于半焦的硫含量,使得半焦的全硫含量明显升高。

2.4 黄铁矿硫的分解特性

图8对比了原煤热解和添加煤灰热解过程中黄铁矿硫的脱除特性。由图8可以看出,煤灰对黄铁矿硫的分解特性没有产生明显的影响,在700 ℃及以上,黄铁矿几乎分解完全,这与其他文献的研究结果一致[18]。

2.5 有机硫的转化特性

图9对比了原煤热解和添加煤灰热解过程中有机硫的脱除率随热解温度的变化趋势。

由图9可以看出,原煤热解过程中,有机硫的脱除率随热解温度的升高先降低后增高,在700 ℃时有机硫的脱除率最低。这与固定床的研究结果一致,说明流化床热解过程中也存在着黄铁矿向有机硫的转换。另外,添加煤灰降低了H2S的析出,进而减少了H2S向有机硫转化的概率,从而促进了有机硫的脱除。

2.6 硫化物硫的生成特性

图10给出了煤灰对半焦硫化物硫含量的影响规律。由图10可以看出:原煤热解中硫化物硫的含量维持在特性值,没有随热解温度发生明显的变化;添加煤灰导致了硫化物硫含量增加。原因与煤灰增加半焦的全硫含量类似,热解过程中热解灰黏附在半焦表面,由于热解灰的硫化物硫含量较高,使得半焦的硫化物硫含量明显增高。

3 结论与建议

1)以小龙潭煤为原料的热解过程中,添加煤灰抑制了H2S和COS的析出,但在700 ℃以上明显促进了SO2的析出。

2)添加煤灰可以通过抑制H2S和半焦的相互作用进而减少有机硫生成的概率,加剧有机硫的脱除。

3)流化床热解过程中,低温阶段升高热解温度有利于硫的析出,随着热解温度进一步升高,硫的析出率未呈现明显增加的趋势。为保证热解过程中硫的较高析出率,工业运行中热解温度应保持在600 ℃以上。

4)煤灰的存在降低了煤气和焦油的硫含量,但会增加半焦硫含量。因此以低硫含量的煤气和焦油为目标时,以煤灰为热载体表现出了一定的优势。而以燃烧过程中二氧化硫脱除为目标时,煤灰表现出了不利的因素。建议选取低硫含量的煤灰或石英砂等流化介质作为热载体。

[1] 秦思达. 基于WRF-CMAQ模式的抚顺市大气污染数值模拟研究[J]. 环境保护科学, 2008(3): 80-84.

QIN Sida. Numerical simulation study of PM2.5pollution in Fushun city based on the WRF-CMAQ model[J]. Environmental Protection Science, 2008(3): 80-84.

[2] FANG M, LUO Z, LI X, et al. A multi-product cogeneration system using combined coal gasification and combustion[J]. Energy, 1998, 23(3): 203-212.

[3] 王勤辉, 骆仲泱, 方梦祥, 等. 12兆瓦热电气多联产装置的开发[J]. 燃料化学学报, 2002, 30(2): 141-146.

WANG Qinhui, LUO Zhongyang, FANG Mengxiang, et al. Development of a 12 MW multi-generation of gas, steam and power[J]. Journal of Fuel Chemistry and Technology, 2002, 30(2): 141-146.

[4] 曲旋. CFB燃烧/煤热解多联产工艺过程的基础研究与中试开发[D]. 太原: 中国科学院研究生院, 2010: 91-112.

QU Xuan. Fundamental research and pilot development of the poly-generation process of circulating fludized combustion combined with coal pyrolysis[D]. Taiyuan:Institute of Coal Chemistry, 2010: 91-112.

[5] QU X, LIANG P, WANG Z, et al. Pilot development of polygeneration process of circulating fluidized bed combustion combined with coal pyrolysis[J]. Chemical Engineering & Technology, 2011, 34(1): 61-68.

[6] 林雪彬, 赵广播, 吴少华, 等. 煤拔头工艺中煤和循环热灰混合行为[J].煤炭转化, 2007, 30(2): 36-40.

LIN Xuebin,ZHAO Guangbo,WU Shaohua, et al.Mixing behavior between coal and hot circulating ash in down flow of coal topping process[J].Coal Conversion, 2007, 30(2): 36-40.

[7] 郭志航. 褐煤热解分级转化多联产工艺的关键问题研究[D]. 杭州: 浙江大学, 2015: 132-162.

GUO Zhihang. Research on key issues of lignite pyrolysis-based staged conversion polygeneration technology[D]. Hangzhou: Zhejiang University, 2015: 132-162.

[8] JIA X, WANG Q H, CEN K F, et al. Sulfur transformation during the pyrolysis of coal mixed with coal ash in a fixed bed reactor[J]. Fuel, 2016, 177: 260-267.

[9] JIA X, WANG Q H, CHENG L M, et al. Sulfur behavior of coal and ash during coal pyrolysis combined with combustion[J].nergy & Fuels,2016, 30(11): 9589-9595.

[10] QU X, LIANG P, ZHANG R, et al. Sulfur transformation in the process of circulating fluidized bed combustion combined with coal pyrolysis[J]. Energy & Fuels, 2010, 24(9): 5023-5027.

[11] LIN Y H, CHEN Y C, CHU H. The mechanism of coal gas desulfurization by iron oxide sorbents[J]. Chemosphere, 2015, 121: 62-67.

[12] XIAO R, SONG Q. Characterization and kinetics of reduction of CaSO4with carbon monoxide for chemical-looping combustion[J]. Combustion & Flame, 2011, 158(12): 2524-2539.

[13] TIAN H, GUO Q, YUE X, et al. Investigation into sulfur release in reductive decomposition of calcium sulfate oxygen carrier by hydrogen and carbon monoxide[J]. International Journal of Chemical Reactor Engineering, 2014, 91(1): 1640-1649.

[14] WANG M, HU Y, WANG J, et al. Transformation of sulfur during pyrolysis of inertinite-rich coals and correlation with their characteristics[J]. Journal of Analytical and Applied Pyrolysis, 2013, 104: 585-592.

[15] 陈皓侃. 热解和加氢热解过程中硫变迁规律的研究[D]. 太原: 中国科学院山西煤炭化学研究所, 1998: 146-149.

CHEN Haokan. The study of sulfur t ransformation during pyrolysis and hydro-pyrolysis[D]. Taiyuan: Shanxi Institute of Coal Chemistry, Chinese Academy of Sciences, 1998: 146-149.

[16] ZHENG M, SHEN L, XIAO J. Reduction of CaSO4oxygen carrier with coal in chemical-looping combustion: effects of temperature and gasification intermediate[J]. International Journal of Greenhouse Gas Control, 2010, 4(5): 716-728.

[17] KHAN M R. Prediction of sulphur distribution in products during low temperature coal pyrolysis and gasification[J]. Fuel, 1989, 68(11): 1439-1449.

[18] 刘粉荣. 高硫煤热解过程中硫变迁行为的研究[D]. 太原: 中国科学院山西煤炭化学研究所, 2007: 103-105.

LIU Fenrong. Behavior of sulfur transformation during pyrolysis of high-sulfur coals[D]. Taiyuan: Shanxi Institute of Coal Chemistry, Chinese Academy of Sciences, 2007: 103-105.

Effect of coal ash on migration and transformation characteristics of sulfur during coal pyrolysis in fluidized bed reactor

JIA Xin1, WANG Qinhui2, HU Yun1, WANG Weikuan1

(1. Liaoning Provincial Key Laboratory of Urban Ecology, Shenyang Academy of Environmental Sciences, Shenyang 110167,China;2. State Key Laboratory of Clean Energy Utilization, Zhejiang University, Hangzhou 310027, China)

By applying a bubbling fluidized bed reactor, the effect of coal ash on migration and transformation characteristics of sulfur during coal pyrolysis was experimentally studied. The results show that, during the pyrolysis of Xiaolongtan coal, the presence of coal ash inhibited the volatilization of H2S and COS, which was mainly due to the sulfur fixation reaction of Fe2O3in coal ash with H2and COS in gas. The coal ash obviously enhanced the SO2release at high temperatures (≥700 ℃), and the possible reason was that large amount of SO2was formed through the reactions between the recuding gas and CaSO4in the ash. The coal ash promoted the CH3SH decomposition at low temperatures (≤700 ℃), thus reduced the CH3SH release. The addition of coal ash decreased the formation of organic sulfur through inhibiting the interaction between H2S and semi coke, and finally reduced the organic sulfur content in the semi coke.

coal pyrolysis, fluidized bed, coal ash, sulfur migration, staged conversion, clean combustion

TQ530.2

A

10.19666/j.rlfd.201902206

2019-02-24

国家重点研发计划项目(2016YFC204103)

Supported by:National Key Research and Development Program (2016YFC204103)

贾鑫(1988),男,博士,主要研究方向为煤热解燃烧多联产技术,11227048@zju.edu.cn。

王勤辉(1970),男,博士,教授,qhwang@zju.edu.cn。

贾鑫, 王勤辉, 胡赟, 等. 煤灰在流化床热解过程中对硫迁移特性影响[J]. 热力发电, 2019, 48(10): 77-83. JIA Xin, WANG Qinhui, HU Yun, et al. Effect of coal ash on migration and transformation characteristics of sulfur during coal pyrolysis in fluidized bed reactor[J]. Thermal Power Generation, 2019, 48(10): 77-83.

(责任编辑 马昕红)