高温受热面管内壁氧化皮在线监测系统研发与应用

杨占君,贺文健,张 龙,陈 璟,郑准备

高温受热面管内壁氧化皮在线监测系统研发与应用

杨占君1,贺文健2,张 龙2,陈 璟1,郑准备1

(1.中国大唐集团科学技术研究院有限公司西北电力试验研究院,陕西 西安 710018;2.大唐彬长发电有限责任公司,陕西 咸阳 710036)

针对长期困扰火电厂的因高温受热面管氧化皮剥落与堆积造成的过热与爆管问题,提出了一种氧化皮颗粒物在线监测方法,并研发出一套在线监测设备。通过对实际在线监测获取的相关数据分析发现,数据变化与机组运行存在一定的对应关系。本文结果为下一步开展相关技术研究提供了一种新的方法和思路。

火力发电厂;受热面管;氧化皮;颗粒;在线监测;负荷

随着新材料与设备等领域不断开发与应用,大容量、高参数的超临界及超超临界机组不断投入运行并逐步替代了传统亚临界机组[1-2]。火力发电厂的机组煤耗、污染物排放等环保指标随着机组容量的提高而不断下降,这对能源的节约及环境质量的改善起到了积极作用。

为了满足高效率超(超)临界机组受热面管的常温加工性能及高温综合力学性能、抗蒸汽氧化性能、抗冲蚀等需求,大量诸如T91、T92、TP347H、TP347HFG、Super 304H和HR3C等新型高合金耐热材料不断得到应用[3]。随着新型高合金耐热钢的不断应用,受热面管用耐热钢,特别是奥氏体不锈钢管内壁氧化皮剥落甚至沉积在弯头部位,使管道通流面积变小,超温爆管事件时有发生;同时,剥落的氧化皮颗粒随介质流动,还会造成阀门卡涩,对通流部件产生机械损伤[4-8]。

已有很多业内专家或技术人员在改善材料合金配比,改善材料加工性能、炉型设计,提高机组运行稳定性和燃烧调整,加强停机检验及清理等方面做了大量工作,使得因受热面管内壁氧化皮剥落、堆积造成的堵管爆管事件较大幅下降,但却无法完全杜绝此类事件的发生。

目前,国内外对高温受热面管内壁氧化皮产生与剥落的在线监测大多利用受热面管壁温测点数据,通过相关计算得出内壁金属壁温,再根据设备运行状况通过经验间接推测受热面管内壁氧化皮产生与剥落状况。这种对运行设备的受热面管内壁氧化皮产生、剥落与堆积的预测方法可靠性偏差很大。国内外尚未见在线监测技术或设备的相关文献报道[9-11]。对此,本文利用光学投影粒度检测原理研发了一套氧化皮颗粒物在线监测系统,目的是探索火力发电厂机组运行期间机组负荷变化对受热面管内氧化皮剥落行为对应关系及堆积量准量化在线监测的可行性诊断,通过检测数据研究在线运行机组氧化皮生成、剥落及堆积规律,为进一步降低因受热面管内壁氧化皮堆积导致介质流量减少造成爆管的非计划停机事件发生提供预警。

1 技术路线

1.1 原理

奥氏体耐热钢大都用在过热器管和再热器管上,这些材质的受热管内壁氧化皮剥落后会集中在下弯管部位,形成堆积。不同材质的氧化皮生成速率、剥落量及剥落后的形态有所不同。除了宏观成片状、条状的较大的氧化皮外,还伴随着一些粒径从几微米到几百微米的细小氧化皮颗粒的生成。在蒸汽流动作用下,少量细小氧化皮颗粒物会通过受热面管、出口集箱后随蒸汽进入主蒸汽、再热蒸汽管道中。因此,在主蒸汽和再热蒸汽管道上的汽水取样装置末端凝结水中就可能捕捉到细小氧化皮颗粒物。对6台不同制造厂及容量的机组主蒸汽和再热蒸汽管道的蒸汽取样水进行了多次取样分析,均发现了不同粒径的氧化皮颗粒物。这表明通过对凝结水取样分析,间接检测到受热面管内壁产生的氧化皮颗粒物的思路具有一定可行性。

1.2 检测部位的选择

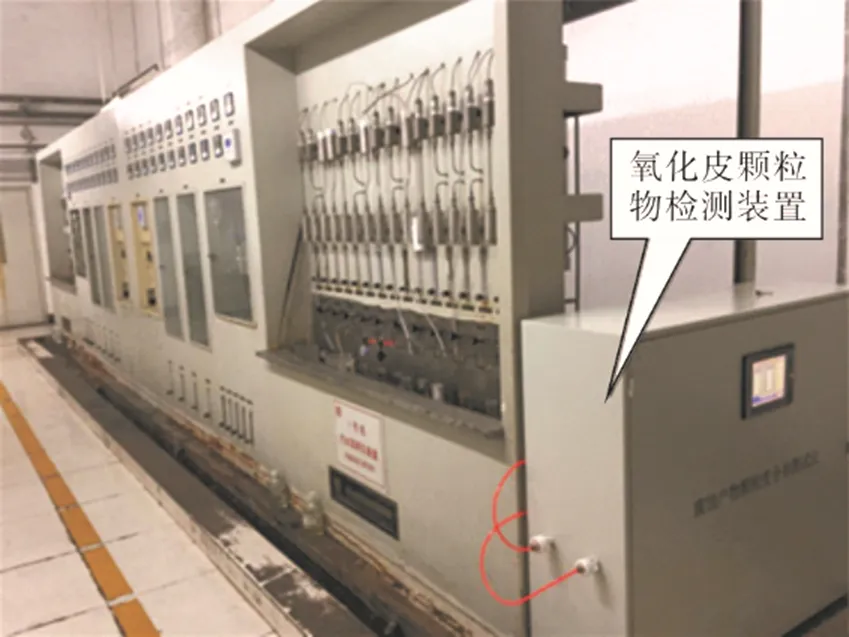

氧化皮颗粒度检测系统安装在主蒸汽、再热蒸汽管道上汽水取样装置末端的凝结水取样管路上(图1)。选择此部位主要考虑到3个方面因素:1)需要检测的细小氧化皮颗粒物随蒸汽流动,从堆积部位到采集部位行程相对最短,可以确保最大量采集到细小氧化皮颗粒,保证监测数据采集量充分;2)由于介质流动相对行程最短,可最大限度减少监测行程中联箱、主蒸汽、再热蒸汽管道内壁产生及剥落的少量氧化颗粒物对检测数值的影响;3)原在用设备无需进行较大改造,仅需在凝结水取样管上安装三通引出一部分凝结水进行取样检测,即可实现连续在线监测。采集检测装置自身体积不大,可直接安装在取样间内,既不影响化学汽水取样,也不需要进行额外的安装施工。同时,数据线通过电缆夹层引入化学水质监督系统,可实现氧化皮颗粒物与水质情况在线同步监测(图2)。

图1 氧化皮颗粒物取样管路安装部位

图2 氧化皮颗粒物检测装置在化学取样间里的安装位置

1.3 采集对象的选取

前期通过对若干火力发电厂主蒸汽、再热蒸汽凝结水样本的采集分析,发现氧化皮颗粒物主要为粒径在4~25 μm的氧化皮颗粒物,其占比接近93%;粒径小于4 μm及大于14 μm的氧化皮颗粒物占比相对较少。因此,选择粒径在4~25 μm的氧化皮颗粒物进行重点检测、统计。实际监测过程中又对粒径在4~25 μm的氧化皮颗粒物进一步进行粒径细分甄别统计,即分别统计(4,6]、(6,14]、(14,21]、(21,25]、(25, +∞) μm共5个粒径范围的氧化皮颗粒物数量,目的是研究不同奥氏体钢氧化产物剥落形态、细小氧化物颗粒占比与系统采集的数据的对应关系。

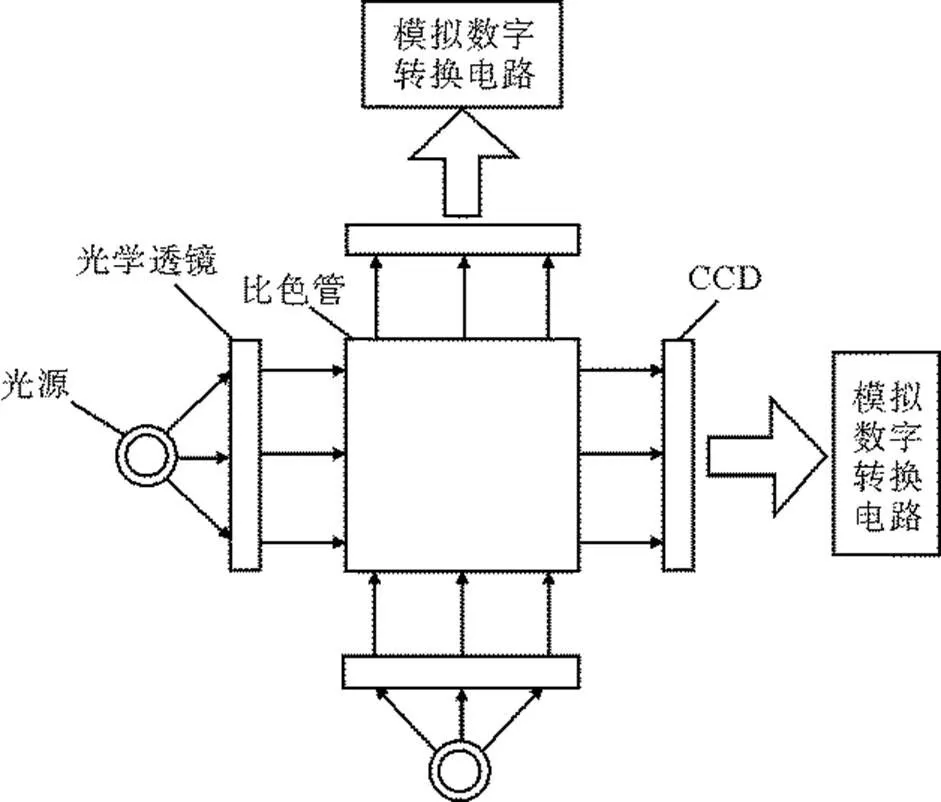

1.4 二维颗粒粒度检测系统原理

在线检测装置的核心部件为二维颗粒粒度检测系统,它主要是由光源、光学透镜、比色管、电荷耦合器件(CCD)及模拟数字转换电路5个部分组成,系统示意如图3所示。光源部分由具有体积小、重量轻、运转可靠、耗电少、效率高等优点的半导体激光管构成,通电后光管会产生波长为500~600 nm的绿光。光学透镜采用孔径较小的双片平凸透镜,其主要作用是将来自孔径栏中每一点的光线变成一束平行的准直光柱[12]。比色管放置于水样管前,其内部分别放置粒径为4、6、14、21、25 μm且高浓度的标准溶液。采用若干金属氧化物半导体晶体管电容器作为CCD探测器的像素组成元件(金属氧化物半导体晶体管电容器是采用氧化的方法在P型或N型硅衬底的表面生产一层二氧化硅层,然后在二氧化硅层上蒸镀一层金属膜,并以光刻的方法制成栅状电极,其单个金属氧化物半导体晶体管电容器就是CCD探测器的1个像素),将采集到的光学信号转化为数字信号,再通过模拟数字转换电路将数字信号转化为模拟信号输出。

图3 二维颗粒粒度检测系统

光源产生的光线首先由光学透镜进行准直,经比色管及含氧化皮颗粒物的水样管后,在CCD上投影成像。由几何光学可知,大粒径粒子成像会覆盖小粒径粒子成像。若比色管内放置粒径为4 μm的标准溶液,且标准溶液的浓度较高,在CCD上标准溶液内粒径为4 μm粒子的成像可以将水样管内粒径<4 μm氧化皮颗粒物的成像完全覆盖,也就是说水样管内仅粒径≥4 μm的氧化皮颗粒物才可以在CCD上投影成像。由于图像边缘处的灰度微分值较高,同时微分算子具有突出灰度变化的作用,因此可以利用微分算子获得的灰度微分值作为边缘检测的判定条件。

本系统采用以一阶导数为基础的Soble算子对影像边缘进行检测,利用最大类间方差法对图像二值化;然后经数学形态学处理获得改进的二值图像[13-14],掏空内部点获得边界点;最后通过进行边界跟踪从而提取粒子成像轮廓。

对成像轮廓进行分析,可识别粒径为4 μm粒子的成像及粒径>4 μm粒子的成像。统计单位面积内粒径为4 μm粒子和粒径>4 μm粒子的个数。标准溶液浓度已知,因此经运算放大存储显示器计算可得水样管内粒径>4 μm的粒子浓度。光线分别通过放置有粒径为6、14、21、25 μm标准溶液的比色管,经运算放大存储显示器计算,可获得水样管内粒径>4、>6、>14、>21、>25 μm的粒子浓度,然后对5种浓度结果依次递减即可分别获得粒径在(4,6]、(6,14]、(14,21]、(21,25]、(25, +∞) μm 5种范围的氧化皮颗粒物数值。

为了避免较大氧化皮颗粒物成像完全覆盖导致测量误差,采用了相互垂直的2路光源同步采集,然后对照2套检测系统的检测结果进行综合统计计算,以提高检测精度。

1.5 在线监测装置研发

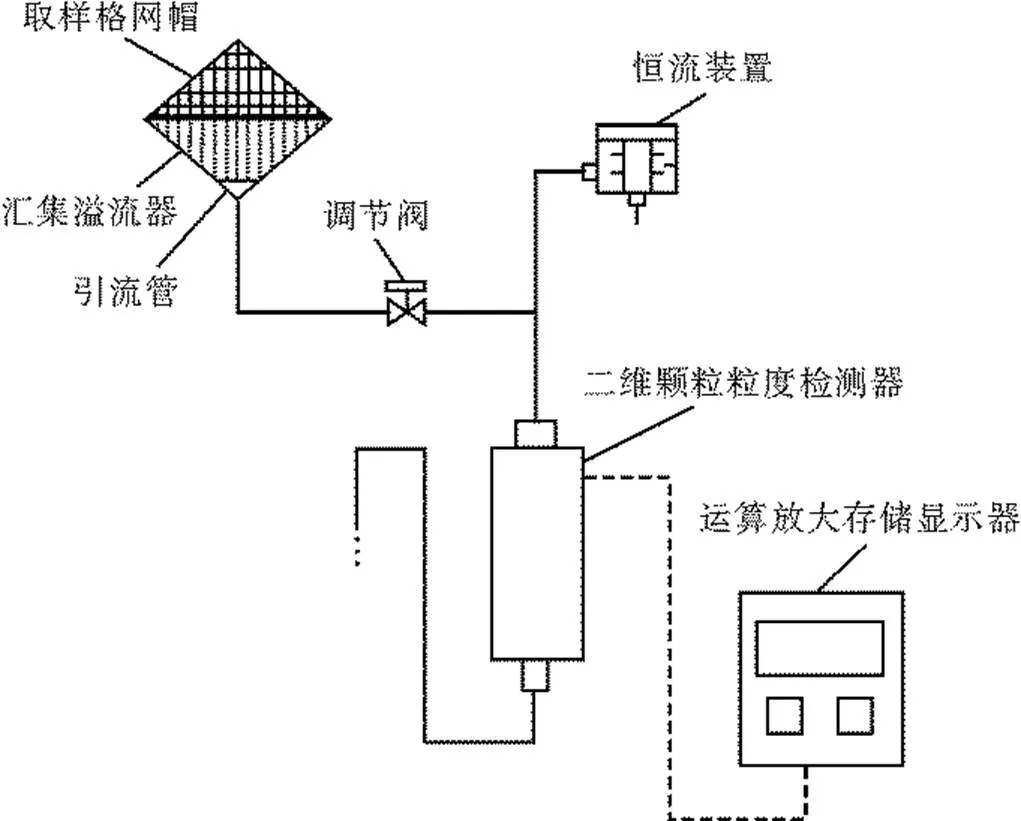

在线检测装置主要包含凝结水取样装置和凝结水氧化皮颗粒物检测装置2个部分(图4)。

图4 在线监测装置

取样装置由用于过滤水样杂质的取样格网帽、用于保持水样容量的汇集溢流器、用于连接取样装置和测试装置的引流管3个部分组成。其中,由316不锈钢丝网编制的孔径小于1 700 μm的圆锥状取样格网帽可以将水流中较大的杂质阻挡在格网外,避免后续样品分析系统的堵塞及对数据采集的干扰。

检测装置包括用于控制流量的进样调节阀、用于保持流量稳定的恒流装置、用于粒度分布测试的二维颗粒粒度检测器和用于对输入信号运算放大存储并处理显示的显示器4个部分。

带有氧化皮颗粒的取样水首先经过取样格网帽过滤后流入汇集溢流器,之后依次经引流管、调节阀及保证流量稳定的恒流装置后,进入二维颗粒粒度检测器进行氧化颗粒物的在线检测与统计,检测器检测获取的信号输入至运算放大存储显示器进行处理显示,最终获得相关统计数据。

2 氧化皮在线监测系统的应用

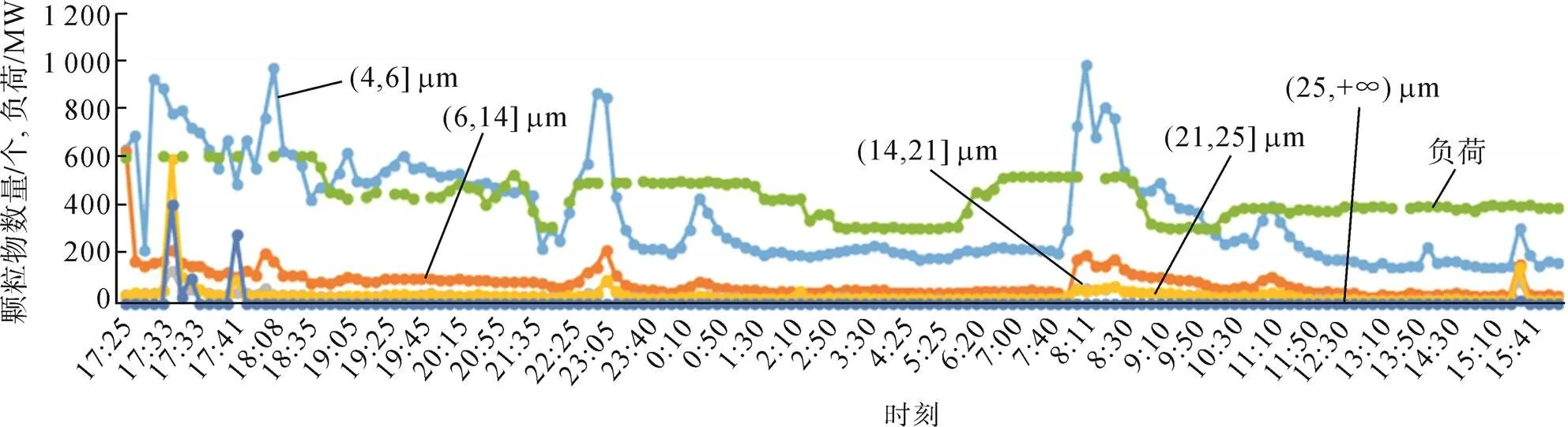

选取某火力发电厂2号机组进行在线监测设备的实际安装测试,进行了一段时间的数据采集与分类统计,并将采集到的氧化皮颗粒物数据与机组负荷曲线进行同步对比分析。图5为氧化皮颗粒物实时统计数据与机组负荷变化的叠加对比。由图5可见:粒径小于等于21 μm的氧化皮颗粒物数量变化波动与机组负荷变化存在一定的对应关系,尤其是占比较大的粒径为4~14 μm的氧化皮颗粒物采集数据峰值时间段与机组负荷变动时间段的对应关系相对更加明显,而机组负荷稳定时间段内的氧化皮颗粒数值变化也相应较稳定。

图5 氧化皮颗粒物数值与机组负荷变化实时对照

3 结 语

目前,由于氧化皮在线监测系统投入运行时间较短,数据采集量相对较少,数据收集分析及相关规律分析可靠性尚待验证,对实际预防因氧化皮造成机组非计划停机事件发生的工作指导性尚不足。

今后将结合长期连续监测数据采集的数据进行分类统计,在如下几个方面开展研究与探索。

1)通过对凝结水中氧化皮颗粒物数量波动的在线监控,与机组运行方式及负荷变化相结合,探索影响受热面管氧化产生及剥落的因素。

2)结合机组若干检修期间受热面管弯管氧化皮堆积量检测结果,探索在线检测数据与堆积量的对应关系。

3)蒸汽内氧化皮颗粒物含量对汽轮机通流部件的损伤影响。

4)通过分析氧化皮颗粒物粒径统计数据,研究不同受热面管材氧化物形态与剥落规律。

[1] ABE F. Research and development of heat-resistant materials for advanced USC power plants with steam temperatures of700 ℃ and above[J]. Engineering, 2015, 1(2): 211-224.

[2] 刘正东, 包汉生, 徐松乾, 等. 用于超600 ℃蒸汽参数超超临界火电机组的新型马氏体G115耐热钢及其钢管研制[C]//2015年全国高品质特殊钢生产技术交流研讨会论文集. 钢铁研究总院宝山钢铁股份有限公司, 2015: 26-32.

LIU Zhengdong, BAO Hansheng, XU Songqian, et al. Development of a new martensite G115 heat resistant steel and its steel pipe for ultra 600 ℃ steam parameter ultra supercritical thermal power unit[C]//Proceedings of National Symposium on High Quality Special Steel Production Technology in 2015. Baoshan Iron and Steel Co., Ltd., 2015: 26-32.

[3] VISWANATHAN R, HENRY J F, TANZOSH J, et al. U.S. program on materials technology for ultra-supercritical coal power plants[J]. Journal of Materials Engineering & Performance, 2005, 14(3): 281-292.

[4] LIANG Z Y, ZHAO Q X, JIN X. Investigation of overheating of the final super-heater in a 660 MW power plant[J]. Engineering Failure Analysis, 2014, 45(1): 59-64.

[5] SAHA A, ROY H. Failure investigation of a secondary super heater tube in a 140 MW thermal power plant[J]. Case Studies in Engineering Failure Analysis, 2017, 8: 57-60.

[6] 陈戎, 沈保中. 火电厂蒸汽通流部件高温氧化的调查分析[J]. 电力设备, 2006, 7(11): 21-26.

CHEN Rong, SHEN Baozhong. Investigation and analysis of high temperature oxidation of steam flow components in thermal power plants[J]. Electrical Equipment, 2006, 7(11): 21-26.

[7] 邓勇, 刘胜波, 彭芳芳, 等. 600 MW超临界锅炉TP347H屏式过热器管高温蒸汽氧化腐蚀探讨[J]. 腐蚀与防护, 2009, 30(2): 124-127.

DENG Yong, LIU Shengbo, PENG Fangfang, et al. High temperature steam oxidization resistance of TP347H panel division superheater tubes for 600 MW supercritical boiler[J]. Corrosion & Protection, 2009, 30(2): 124-127.

[8] 黄伟, 李友庆, 熊蔚立, 等. 600 MW超临界锅炉高温过热器氧化皮脱落爆管原因分析及对策[J]. 电力建设, 2008, 29(2): 94-95.

HUANG Wei, LI Youqing, XIONG Weili, et al. Invalidation analysis of final stage super heater on super critical boiler[J]. Electric Power Construction, 2008, 29(2): 94-95.

[9] 卞韶帅, 潘龙兴, 霍勇. 锅炉高温受热面蒸汽侧氧化膜在线监测技术研究[J]. 动力工程学报, 2014, 34(1): 1-6.

BIAN Shaoshuai, PAN Longxing, HUO Yong. Research on on-line monitoring technology of oxygen film on steam side of boiler high temperature heating surface[J]. Journal of Chinese Society of Power Engineering, 2014, 34(1): 1-6.

[10] 张栋. 电厂锅炉管在线监测及风险全寿命管理系统的研究[D]. 北京: 华北电力大学, 2016: 3-26.

ZHANG Dong. Research on on-line monitoring and risk life-cycle management system of boiler pipe in power plant[D]. Beijing: North China Electric Power University, 2016: 3-26.

[11] 王伟, 钟万里, 汪淑奇, 等. 过/再热器受热面壁温与氧化皮厚度在线监测研究[J]. 电力科学与工程, 2014, 30(6): 35-40.

WANG Wei, ZHONG Wanli, WANG Shuqi, et al. Study on wall temperature and oxide skin thickness monitoring of superheater/reheater[J]. Electric Power Science and Engineering, 2014, 30(6): 35-40.

[12] 杜国红, 吴一新, 陈亮, 等. 自由曲面LED准直透镜设计[J]. 山东工业技术, 2016(5): 278-279.

DU Guohong, WU Yixin, CHEN Liang, et al. Design of free-form LED collimating lens[J]. Shandong Industrial Technology, 2016(5): 278-279.

[13] 董俊含. 因子分析及其在图像二值化中的应用[D]. 西安: 西安理工大学, 2018: 10-14.

DONG Junhan. Factor analysis and its application in image binarization[D]. Xi’an: Xi’an University of Technology, 2018: 10-14.

[14] 甘志坚, 方俊彬, 关贺元, 等. 复杂光照下QR码图像二值化算法研究及应用[J]. 应用光学, 2018, 39(5): 667-673.

GAN Zhijian, FANG Junbin, GUAN Heyuan, et al. Research and application of binarization algorithm of QR code image under complex illumination[J]. Journal of Applied Optics, 2018, 39(5): 667-673.

Development and application of on-line monitoring system for oxide scale on inner wall of high temperature heating surface tube

YANG Zhanjun1, HE Wenjian2, ZHANG Long2, CHEN Jing1, ZHENG Zhunbei1

(1. China Datang Corporation Science and Technology Research Institute Co., Ltd., Northwest Branch, Xi’an 710018, China;2. Datang Binchang Power Generation Co., Ltd., Xianyang 710036, China)

Aiming at solving the problem of overheating and tube bursting caused by oxide scale peeling and stacking of high temperature heating surface tubes in thermal power plants for a long time, an on-line detection method for oxide scale particles was proposed and an online monitoring device was developed. Through analysis on relevant data obtained via actual online monitoring, it finds that there is a certain correspondence between data changes and unit operation. The result provides a new method and idea for the next step of on-line monitoring technology for heated surface oxide scale accumulation.

thermal power plant, heating surface tube, oxide scale, particle, on-line monitoring, load

TK224.9

B

10.19666/j.rlfd.201905078

2019-05-05

杨占君(1974),男,高级工程师,主要从事发电厂金属监督、无损检测、理化检验及失效分析工作,617578204@qq.com。

杨占君, 贺文健, 张龙, 等. 高温受热面管内壁氧化皮在线监测系统研发与应用[J]. 热力发电, 2019, 48(10): 28-32. YANG Zhanjun, HE Wenjian, ZHANG Long, et al. Development and application of on-line monitoring system for oxide scale on inner wall of high temperature heating surface tube[J]. Thermal Power Generation, 2019, 48(10): 28-32.

(责任编辑 刘永强)