富氧燃烧系统余热利用优化及经济性研究

张智羽,汪欣巍,陈伟鹏,翟融融,杨勇平,肖卓楠

富氧燃烧系统余热利用优化及经济性研究

张智羽1,2,汪欣巍1,陈伟鹏1,翟融融2,杨勇平2,肖卓楠1,2

(1.内蒙古科技大学能源与环境学院,内蒙古 包头 014010;2.华北电力大学能源动力与机械工程学院,北京 102206)

以某亚临界600 MW燃煤机组作为参考对象,利用Aspen plus和Ebsilon professional软件建立富氧燃烧发电系统的全流程模型。在此基础上基于能量梯级利用原理,运用等效焓降法提出针对富氧发电、空气分离与烟气压缩纯化子系统的6种不同的余热利用方案,并开展方案比选和经济敏感性分析。结果表明:采用最佳方案后机组热效率提高0.76%,单位供电标准煤耗降低9.50 g/(kW·h);煤价提高导致碳减排成本、供电成本提高,单位投资回报降低;碳税对常规燃煤电站的影响比富氧燃烧电站更为显著,在煤价为210元/t,碳税分别为183.0元/t和167.5元/t时,采用最佳方案的富氧燃烧电站与常规燃煤电站的供电成本和单位投资回报率相同。

富氧燃烧;余热利用优化;煤价;碳税;经济性分析;敏感性分析

温室气体CO2排放量的增加是造成全球极端气候频发的主要原因。从CO2减排目标出发,并考虑到我国以火力发电为主的能源结构[1],富氧燃煤发电技术作为能直接捕集CO2的近零排放洁净燃煤发电技术,是目前为止唯一能够大规模捕集CO2的商业化可行技术[2]。

与常规燃煤机组相比,富氧燃烧系统增加了空气分离制氧装置与烟气压缩纯化装置。这些装置的引入将导致系统能耗增加、效率降低。因此,如何降低发电成本是富氧燃烧技术面临的重大挑战。为此,美国ALSTOM[3]、加拿大CANMET能源技术中心[4]、华北电力大学[2,5]、华中科技大学[6-8]、东南大学[9]等均对富氧燃烧系统的技术经济性进行了分析和评价,得出将常规燃煤机组进行富氧燃烧改造后,机组净效率降低8%~12%,发电成本约增加40%的结论[3-9]。由于富氧燃烧系统相比于常规机组锅炉排烟温度更高[7],这部分烟气余热如果不加以利用,必将增大锅炉排烟热损失。同时,空气分离子系统和烟气压缩纯化子系统中气体压缩过程也会产生大量余热[9],如直接用循环水将其带走并散失到环境中,同样会造成系统能量损失。为此,华中科技大学王贲[6]、孔红兵等[7-8]及东南大学韩冬等[9]针对富氧燃烧系统余热利用开展了相关研究,但未提出具体利用方案,或仅考虑了部分系统的余热利用。

本文利用Aspen plus及Ebsilon professional软件,在建立富氧燃烧系统全流程模型的基础上,基于热力学及经济学原理开展余热利用系统方案设计及参数研究。

1 富氧燃烧系统模型建立

本文建立的富氧燃烧系统包括富氧燃烧热力发电、空气分离、烟气压缩纯化3个子系统,系统流程如图1所示。

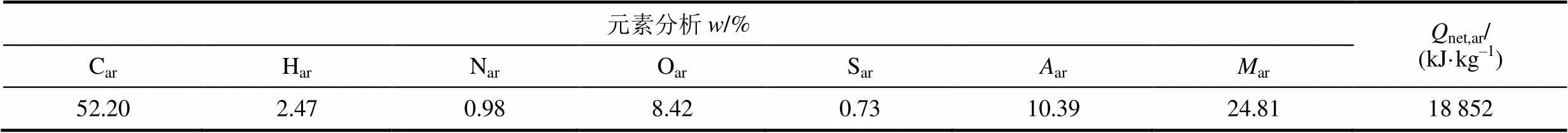

选取内蒙古某亚临界600 MW发电机组作为参考机组。该机组额定功率为600 MW,最大连续出力641.6 MW。锅炉型号为SG-2023/17.5-M914,设计燃料为神华万利川烟煤,该煤种元素分析结果见表1。汽轮机型号为N600-16.67/538/538;回热系统采用三高四低一除氧方式。

表1 设计煤种元素分析

Tab.1 Elemental analysis of the designed coal

1.1 富氧燃烧热力发电子系统

富氧燃烧热力发电子系统与常规机组流程基本相同,差别在于该系统是将循环烟气和氧气按照一定的比例混合送入锅炉代替空气助燃。考虑到煤粉干燥及炉膛燃烧中心超温问题,本文所建立的富氧燃烧热力发电子系统采用一次风干循环、二次风湿循环的循环方式[7-8]。

使用Ebsilon professional软件建立常规机组及富氧机组流程模型。模拟方法与假设:1)锅炉燃烧过程在0.097 MPa下进行;2)富氧锅炉的送风温度与空气气氛下相同;3)煤粉燃尽率为98%[9]。

模拟参数设定:所用煤种与常规燃煤机组相同;供氧体积分数为(O2)=98%,(Ar)=2%[8];为使煤粉充分燃烧,氧气过量系数取1.10;系统漏风系数为3%;氧气分压设置为30%[9];气气换热器入口氧气温度为45 ℃,一次循环烟气占气气换热器后排烟量的份额为50%,占总排烟量份额为34.42%;一、二次风比例,氧气分压(即氧气体积占助燃气体总体积的比例),供氧量(即总需氧量与循环烟气中氧量之差)均由软件中控制器设定及计算。常规机组和富氧机组模拟结果及常规机组设计值见表2。

表2 发电机组主要参数及不同气氛下模拟数值对比

Tab.2 The main parameters of the generator set and simulation values in different atmospheres

注:①为标准状态。

由表2可见,常规机组设计值与常规机组模拟值误差很小,从而验证了模型的准确性。

1.2 空气分离子系统

空气分离子系统各设备能耗模拟结果见表3。

表3 空气分离子系统模拟结果

Tab.3 The simulation results of the air separation subsystem

深冷法是目前唯一商业运行的大规模制氧方法,该方法可以分为外压缩和内压缩2种类型。根据所用压力等级、制氧量及技术完善度,本文选择单套60 000 m3/h(标准状态)规模外压缩流程空气分离机组作为参考[7],对其进行简化后基于实际气体的P-R状态方程建立模型,应用Aspen Plus软件进行流程模拟。由表3可知:空气分离子系统压缩能耗占整个空气分离子系统总能耗约97%,可见空气分离子系统能耗主要来自空气压缩;单位制氧能耗为0.36 (kW·h)/m³左右,与实际生产结果基本一致[10]。

1.3 富氧燃烧烟气压缩纯化子系统

烟气压缩纯化是对含高纯度CO2的烟气进行冷凝、纯化、压缩等一系列操作,使其达到CO2大规模运输的要求。

本文烟气处理过程采用自产冷量法分离工 艺[11]。烟气压缩纯化子系统压缩机1、压缩机2、压缩机3、水泵1、压缩机4、压缩机5、水泵2等设备能耗模拟值分别为15.606、15.122、14.939、0.211、0.097 6、11.675、0.459 MW。烟气压缩纯化子系统总能耗为58.110 MW。其中,压缩机能耗约占99%;前三级压缩机能耗占比79%,后两级压缩机能耗占比21%。可见,烟气压缩纯化子系统主要能耗也来自于气体压缩。

2 富氧燃烧系统余热利用方案

2.1 余热利用理论计算模型

2.1.1模型假设

在研究富氧燃烧余热利用系统对机组热力特性及经济性的影响时假定:1)系统各部分蒸汽、凝结水、给水温度、压力保持不变;2)不考虑环境温度变化对机组产生的影响。

2.1.2余热利用模型

富氧燃烧余热利用系统的热功转换过程根据等效焓降法计算。利用相应的烟气余热和压缩余热加热凝结水,相应级的汽轮机回热抽汽被排挤返回汽轮机做功,新蒸汽的等效焓降增加。新蒸汽的等效焓降[12]可表示为

式中:0为机组汽耗率,kg/(kW·h);jd为汽轮发电机组机电效率。

假设有的余热热量用于排挤第级抽汽,引起机组的做功变化量[12]为

式中:为第级的抽汽效率;为优化后主蒸汽流量,kg/s。

余热利用系统汽轮机的输出功为

机组供电标准煤耗率为

式中:为实际燃料消耗量,kg/s;ar,net为收到基低位发热量,kJ/kg;e为发电机效率;为厂用电率。

2.2 富氧燃烧系统余热利用优化方案选取

在设计富氧燃烧热力发电子系统烟气余热利用方案时,考虑在气-气换热器后加装低温省煤器,将低温省煤器与低压加热器并联使用,通入部分凝结水冷却烟气;在空气分离子系统、烟气压缩纯化子系统余热利用方案设计时,采用将部分凝结水通入压缩机级间换热器,将级间换热器与低压加热器并联的方式。

选择低温省煤器及压缩机级间换热器的抽水点及汇入点时,依照能量梯级利用原理,并考虑烟气温度及压缩机出口气体温度与加热的凝结水温度的差异进行选择。假定抽水点与汇入点的水温与未加装前相同。富氧燃烧机组H1—H8级回热加热器入口水温分别为244.49、205.31、171.16、133.38、102.93、83.98、61.06、34.37 ℃;空气分离子系统1—4级压缩机出口空气温度分别为74.5、74.9、74.9、74.9 ℃;烟气压缩纯化子系统1—5级压缩机出口烟气温度分别为131.8、131.9、131.6、149.6、122.4 ℃。其中,空气分离子系统中的压缩和烟气压缩纯化子系统中的压缩均采用等比压缩。同时,在利用烟气压缩余热时,由于烟气压缩机中4级、5级压缩机出口烟气温度要求达到20 ℃,已低于发电机组凝汽器出口水温,故只考虑利用1—3级烟气压缩机余热。

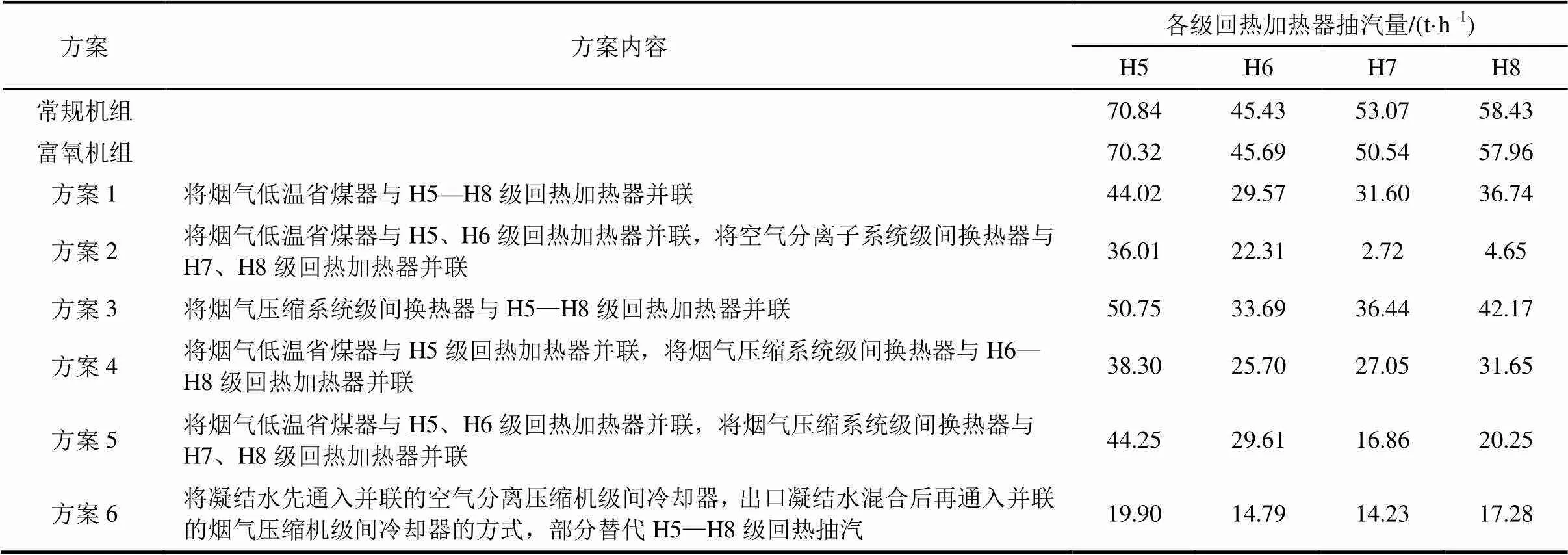

由此,提出6种余热利用方案(以下简称方案)。各方案富氧燃烧系统H1—H4级回热抽汽量不变,其余各级回热抽汽量结果见表4。

表4 不同余热利用方案及各级回热加热器抽汽量比较

Tab.4 The exhaust capacity of each regenerative heater in different waste heat utilization schemes

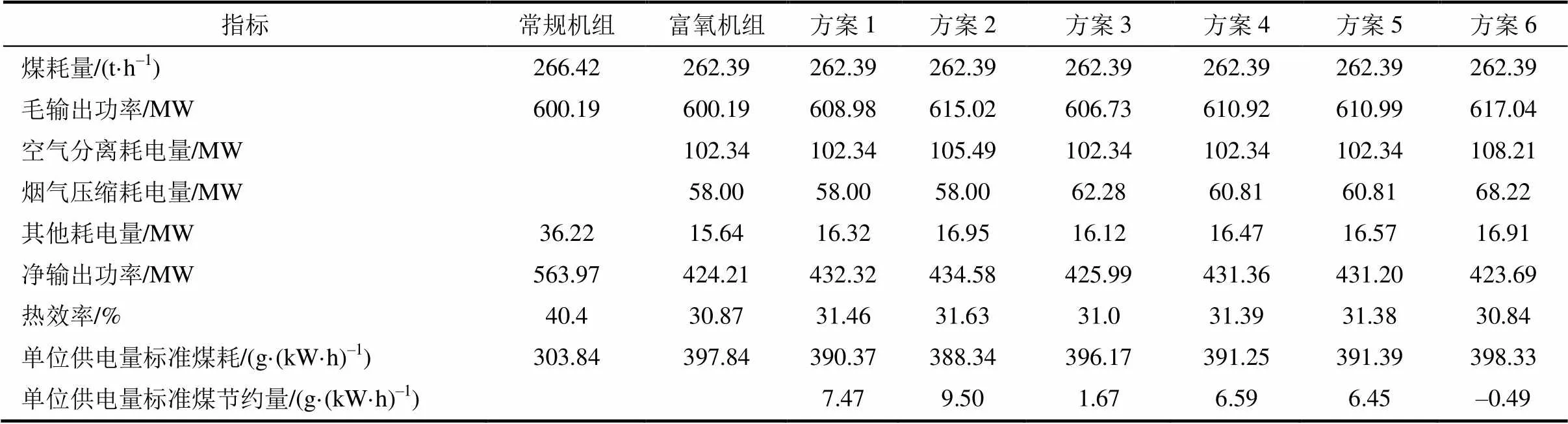

2.3 余热利用方案对机组热经济指标的影响

不同余热利用方案对机组输出功率、热效率等热经济指标均会产生影响,具体见图2及表5。

由图2a)可见:富氧燃烧发电机组毛输出功率经过余热利用后均有所提高,其中方案6提高幅度最大;由于新增的空气分离和烟气压缩纯化子系统存在能耗,导致富氧燃烧发电机组净输出功率有所降低,而经过余热利用后净输出功率均有所提高,其中方案2提高幅度最大。

由图2b)可见,不同余热利用方案对富氧燃烧发电机组热效率的影响不同。其中,采用方案1—方案5可使机组热效率提高,方案2热效率最高;而方案6会导致热效率下降。

由图2c)及表5可知:富氧燃烧发电机组供电标准煤耗比常规机组均有所上升;不同余热优化方案对于机组供电标准煤耗的影响不同,其中方案1—方案5使得机组供电标准煤耗下降,方案6导致其上升,方案2单位供电量标准煤耗节约量最大。

由表5可知,方案6的毛输出功率最大,但由于采用凝结水先进入并联的空气分离压缩机级间冷却器,加热后混合再送入并联的烟气压缩机级间冷却器的连接方式,一方面使采用回热抽汽加热的凝结水量减少,回热抽汽被排挤到汽轮机,从而增加机组发电量;但另一方面烟气压缩机的冷却水温升高,导致烟气压缩机偏离最佳运行工况,使得空气分离子系统和烟气压缩纯化子系统的能耗都有所上升,抵消了余热利用的节能效果,使得该方案耗煤量大于未进行余热利用时。

方案2净输出功率最大,为434.58 MW;热效率为31.63%,也为最高;单位供电量标准煤耗388.34 g/(kW·h),为最低。由于该方案中6级回热加热器进口水温为83.98 ℃,5级回热加热器出口水温133.38 ℃,与排烟温度189.98 ℃最为接近;且8级回热加热器进口水温为34.36 ℃,7级回热加热器出口为83.98 ℃,与空气分离子系统空压机出口温度最为接近,2次余热利用过程中温度契合度高,符合能量梯级利用的节能原理。

因此,根据以上分析可得出6种方案中方案2热力学性能最优。

表5 富氧机组不同余热利用方案经济性指标对比

Tab.5 The economic indexes of different waste heat utilization schemes for oxygen-rich units

3 富氧燃烧系统经济性分析

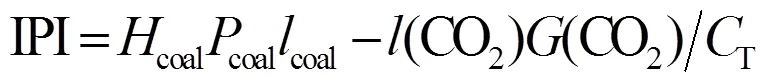

以进行余热利用后系统相关热力参数及年度化成本(T)为参考,计算富氧燃烧系统在考虑碳税情况下的供电成本、CO2减排成本、单位投资回报。

3.1 机组成本计算

年度化成本包括燃煤成本(1)、运行维护成本(2)、设备年分摊成本(3)、排污成本(4)、人员成本(5)、材料成本(6)、其他成本(7),各项成本见文献[13-16]。年度化成本T计算式为

不同机组年度化成本T统计结果见表6。

表6 不同机组年度化成本T统计

Tab.6 The annual cost CT statistics for different units 万元

3.2 发电成本计算

燃煤机组CO2减排成本CAC计算式为

考虑碳税的燃煤机组供电成本COE计算式为

燃煤机组单位投资回报计算式为

式中,coalcoal和coal分别为机组可利用小时数、机组供电功率和煤电价格[14-15,17]。

3.3 富氧燃烧机组敏感性分析

富氧燃烧机组各项成本中煤价和碳税为最易产生波动的因素,因此分析煤价和碳税对CO2减排成本、供电成本和单位投资回报的敏感性。

3.3.1煤价的影响

煤价对CO2减排成本、供电成本、单位投资回报的影响如图5所示。由图5可见:CO2减排成本随煤价增加而增加,且方案2的减排成本最低;供电成本随煤价增加而增加,方案2的供电成本最低,在碳税为160元/t时富氧机组供电成本高于常规机组;单位投资回报随煤价增加而减少,方案2的单位投资回报最高,在碳税为160元/t、煤价为270元/t时富氧机组与常规机组单位投资回报相同。

3.3.2碳税的影响

碳税对CO2减排成本、供电成本、单位投资回报的影响如图4所示。由图4可见:CO2减排成 本随碳税的变化不发生改变,且在6种方案中方 案2的减排成本;供电成本随碳税增加而增加,且方案2的供电成本最低,在煤价为210元/t的条件下、碳税为183元/t时,采用方案2的富氧机组供电成本与常规机组相同;单位投资回报随碳税增加而减少,方案2单位投资回报最高,在煤价为 210元/t、碳税为167.5元/t时,采用方案2的富 氧机组与常规机组单位投资回报相同。常规机组比富氧机组对碳税更敏感,这是由于常规机组的CO2排放量远高于富氧机组,因此碳税的变化对常规机组影响更大。

4 结 论

以某亚临界600 MW燃煤机组为参考对象,提出针对富氧发电、空气分离与烟气压缩纯化子系统的6种余热利用方案,并开展方案比选和经济敏感性分析,研究不同富氧燃烧余热利用方案对机组热力特性及经济性的影响,得出如下结论。

1)采用将烟气低温省煤器与5、6级回热加热器并联,将空气分离子系统级间换热器与7、8级回热加热器并联的方案2为最优余热利用方案。

2)采用最优余热利用方案时,机组热效率由30.87%变为31.63%,提高0.76%;供电标准煤耗比未利用余热时降低了9.50 g/(kW·h),降幅2.39%。

3)煤价提高导致燃煤成本提高,因此CO2减排成本、供电成本提高而单位投资回报降低。碳税的提高对富氧机组影响较小,而对常规机组影响明显,在煤价为210元/t、碳税为183元/t时,方案2的供电成本与常规机组相同;当碳税为167.5元/t时,方案2单位投资回报与常规机组相同。

[1] 高建强, 张晨. 300 MW 机组富氧煤粉锅炉燃烧和烟气系统动态特性仿真分析[J]. 热力发电, 2017, 46(2): 94-99.

GAO Jianqiang, ZHANG Chen. Numerical simulation on dynamic performance of combustion and flue gas system in a 300 MW oxy-coal fired boiler[J]. Thermal Power Generation, 2017, 46(2): 94-99.

[2] 阎维平, 米翠丽. 300 MW富氧燃烧电站锅炉的经济性分析[J]. 动力工程学报, 2010, 30(3): 184-191.

YAN Weiping, MI Cuili. Economic analysis of a 300 MW utility boiler with oxygen-enriched combustion[J]. Journal of Chinese Society of Power Engineering, 2010, 30(3): 184-191.

[3] NSAKALA N Y, MARION J, BOZZUTO C. Engineering feasibility of CO2capture on an existing US coal-fired power plant[C]. First National Conference on Carbon Sequestration, Washington DC, 2001: 12-146.

[4] SINGH D, CROISET E, DOUGLAS P, et al. Techno-economic study of CO2capture from an existing coal-fired power plant: MEA scrubbing vs. O2/CO2recycle combustion[J]. Energy Conversion and Management. 2003, 44(19): 3073-3091.

[5] 王立坤. 300 MW富氧煤粉燃烧锅炉机组烟气压缩系统仿真模型研究[D]. 北京: 华北电力大学, 2015: 22-23.

WANG Likun. Research on simulation model of flue gas compression system of 300 MW oxygen-energy pulverized coal combustion boiler unit[D]. Beijing: North China Electric Power University, 2015: 22-23.

[6] 王贲, 苏胜, 孙路石. O2/CO2条件下煤焦NO生成特性的实验研究[J]. 煤炭学报, 2012, 37(10): 1743-1748.

WANG Ben, SU Sheng, SUN Lushi. Experimental study on NO formation characteristics of coal char under O2/CO2conditions[J]. Journal of China Coal Society, 2012, 37(10): 1743-1748.

[7] 孔红兵, 柳朝晖, 陈胜, 等. 600 MW富氧燃烧系统过程建模及优化[J]. 中国电机工程学报, 2012, 32(2): 53-60.

KONG Hongbing, LIU Zhaohui, CHEN Sheng, et al. Process simulation and optimization of a 600 MW O2/CO2power plant[J]. Proceedings of the CSEE, 2012, 32(2): 53-60.

[8] 孔红兵. 600 MW富氧燃烧系统建模分析优化及经济性评估[D]. 武汉: 华中科技大学, 2011: 56-60.

KONG Hongbing. Process process simulation and optimization and economic evaluation of a 600 MW O2/CO2power plant[D]. Wuhan: Huazhong University of Science and Technology, 2011: 56-60.

[9] 韩冬, 段伦博, 段钰锋, 等. 富氧燃烧全流程建模及系统优化[J]. 煤炭学报, 2013, 38(12): 2241-2246.

HAN Dong, DUAN Lunbo, DUAN Yufeng, et al. Process simulation and optimization of oxy-fuel combustion system[J]. Journal of China Coal Society, 2013, 38(12): 2241-2246.

[10] FU C, CUNDERSEN T. Using exergy analysis to reduce power consumption in air separation units for oxy-combustion processes[J]. Energy, 2012, 44(1): 60-68.

[11] KATE. Latest developments in global carbon capture and storage (CCS) technology[J]. Global Vision, 2011(2): 16.

[12] 盛伟, 肖增弘, 牛卫东, 等. 电厂热力设备及运行[M].北京: 中国电力出版社, 2007: 97-101.

SHENG Wei, XIAO Zenghong, NIU Weidong, et al. Thermal equipment and operation of power plant[M]. Beijing: China Electric Power Press, 2007: 97-101.

[13] 中国煤炭市场网. 我国主要地区低卡动力煤价格[EB/OL]. (2018-09-21)[2019-01-11]. http://www.cctd. com.cn/show-333-184314-1.html.

China Coal Market Network. China’s main areas of low thermal value thermal coal prices[EB/OL]. (2018-09-21)[2019-01-11]. http://www.cctd.com.cn/show-333-184 314-1.html.

[14] 电力规划设计总院. 火电工程限额设计参考造价指标(2012年水平)[M]. 北京: 中国电力出版社, 2013: 45.

General Institute of Electric Power Planning and Design. Reference cost indicators for thermal power engineering quota design (2012 Level)[M]. Beijing: China Electric Power Publishing House, 2013: 45.

[15] SIMBECK D R. CO2mitigation economics for existing coal-fired power plants[C]//First national conference on carbon sequestration. Washington D C: 2001: 1-12.

[16] ANDERSSON K, JOHNSSON F. Process evaluation of an 865 MWe lignite fired O2/CO2power plant[J]. Energy Conversion & Management, 2006, 47(18/19): 3487-3498.

[17] DAMEN K, MARTIJN V T, FAAJJ A, et al. A comparison of electricity and hydrogen production systems with CO2capture and storage. Part A: review and selection of promising conversion and capture technologies[J]. Progress in Energy and Combustion Science, 2006, 32(2): 215-246.

Optimization and economic study on waste heat utilization for oxygen-enriched combustion system

ZHANG Zhiyu1,2, WANG Xinwei1, CHEN Weipeng1, ZHAI Rongrong2,YANG Yongping2, XIAO Zhuonan1,2

(1. School of Energy and Environment, Inner Mongolia University of Science and Technology, Baotou 014010, China;2. School of Energy Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

With Aspen plus and Ebsilon professional software, the whole process model of oxygen-rich combustion power generation system was established for a subcritical 600 MW coal-fired power unit. On this basis, according to the principle of energy cascade utilization, the equivalent enthalpy drop method was used to propose six different waste heat utilization schemes for the subsystem of oxygen-rich power generation, air separation and flue gas compression and purification, and the scheme comparison and economic sensitivity analysis were carried out. The results show that, the unit’s thermal efficiency increases by 0.76% and the standard coal consumption per unit power supply decreases by 9.50 g/(kW·h). The increase of coal price leads to an increase in carbon emission reduction cost and power supply cost and a decrease in unit investment return. The effect of carbon tax on the conventional coal-fired power stations is more significant than that on oxygen-enriched ones. When the coal price is 210 yuan /t and the carbon tax is 183.0 yuan/t and 167.5 yuan/t respectively, the power supply cost and unit investment return rate of the oxygen-rich combustion power stations adopting the optimal scheme are the same as those of the conventional coal-fired power stations.

oxygen-enriched combustion, waste heat utilization optimization, coal price, carbon tax, economic analysis, sensitivity analysis

TK01+8; TK16

A

10.19666/j.rlfd.201903072

2019-03-22

国家自然科学基金项目(51776063);内蒙古自然科学基金项目(2014MS0531, 2018MS05035, 2018LH05012);内蒙古自治区高等学校科学研究项目(NJZZ17161)

Supported by:National Natural Science Foundation of China (51776063); Inner Mongolia Natural Science Foundation Project (2014MS0531, 2018MS05035, 2018LH05012); Scientific Research Project of Colleges and Universities in Inner Mongolia Autonomous Region (NJZZ17161)

张智羽(1979),男,博士研究生,讲师,主要研究方向为太阳能耦合富氧燃烧电站系统,zzy0021@126.com。

陈伟鹏(1974),男,硕士,副教授,主要研究方向为富氧燃烧及污染物控制,chenweipeng225@163.com。

张智羽, 汪欣巍, 陈伟鹏, 等. 富氧燃烧系统余热利用优化及经济性研究[J]. 热力发电, 2019, 48(10): 84-91. ZHANG Zhiyu, WANG Xinwei, CHEN Weipeng, et al. Optimization and economic study on waste heat utilization for oxygen-enriched combustion system[J]. Thermal Power Generation, 2019, 48(10): 84-91.

(责任编辑 刘永强)