月面居住舱可折叠轮式移动机构方案设想

李东瑾,齐臣坤,陈 萌,张文奇

(1.上海交通大学,上海200240;2.上海宇航系统工程研究所,上海201109;3.上海市空间飞行器机构重点实验室,上海201108)

1 引言

在载人登月和建设月球基地的任务中,月面居住舱是重要的组成部分,它负责携带实验仪器、月球探测车和航天员等从近月轨道着陆到月面,是航天员在基地生活和舱内工作的主要场所。任务完成后,还需要月球舱携带航天员从月面起飞回到月球轨道,进而返回地球。月面居住舱,其着陆机构可以采用类似月面巡视探测器的机构。目前,月面着陆机构都是固定着陆,着陆后舱体不能移动。在20世纪的美苏登月竞赛中[1-2],苏联的月球探测工程以及NASA的阿波罗计划[3]所使用的月面着陆方案均是固定式的。当今的月面着陆巡视探测任务都是采用固定式月面着陆器和移动式巡视月球车的组合方案。我国于2013年发射的嫦娥三号[4-6]、2018年发射的嫦娥四号[7]的着陆探测部分都是由固定着陆器和移动式巡视器组成。

在载人登月和建设月球基地的任务中,固定式月面居住舱有许多不足。对于载人登月探测来说,固定式着陆器会限制探测的范围和效率。航天员和月球车每次探测完成后都需要返回同一地点,往返时路径重复、效率较低。若航天员在外遇险,固定式月面居住舱无法及时救援。对于月球基地建设来说,固定式居住舱对月面着陆的定位精度要求比较高,且着陆周围的扬尘影响设施和人员安全,建设基地要移动离开着陆区一定距离。另外,固定式居住舱难以实现规模化的对接联合,不能灵活规划基地布局,容易浪费空间资源。没有移动能力的设施废弃后回收的成本也会相对较高[8-9]。因此,可移动的月面居住舱成为目前研究的热点。

为了应对月球基地建设过程中资源探索、货物运输等任务需求,国内外的研究团队提出了可移动式月面居住舱的设计方案。Wilcox[10]提出的ATHLETE机器人是一种全地形探测器,采用六轮足的移动方案,能在平缓地形上用轮子移动,在崎岖地形上用六足行走,为月球舱的移动和对接提供帮助。Birckenstaedt等[11]综合考虑了航天员执行探测任务、载荷转移、LO2/LH2燃料贮存等需求,提出了配置LO2/LH2推进系统的月球舱的几种方案设想,为实现月球舱的移动提供了可能性。Harrison等[12]设计的重型月球基地机器人Chariot是一种多用途、可重构、模块化的轮式机器人,可以实现月球舱的移动,能够承载多个航天员以及较多的货物,它的6个移动轮均为独立驱动,具有比较灵活的越障和爬坡能力。张志贤等[13]设计了一种轮腿式的可移动载人月面着陆器方案,总体分为制动级、着陆移动级和上升级,其中着陆移动级由六边形框架、仪器舱和6套轮腿组成。这种着陆器遇到障碍时可以利用六足行走,具有一定的越障能力,适用于长距离探测、月球基地构造、废弃物清理等多种任务。

这些方案在一定程度上为月球舱提供了移动能力,但仍然存在尺寸较大、占用空间较多等不足。同时,这些方案直接以移动机构作为支撑,展开后难以再收回或者拆卸,维护比较困难,也不容易对移动机构进行模块化利用。本文提出一种可折叠的月球居住舱移动机构设想,充分利用空间,给月面居住舱提供移动能力,为未来构建月球基地提供参考。

2 设计需求

根据月球环境的测量数据,月球表面处于冷热剧变的状态,温度范围约处于-180~150℃。月球表面地形崎岖,地面松软,月壤颗粒平均直径70μm左右,孔隙比为 1.07±0.07,承载力在25 kPa左右[14]。除满足温度要求外,居住舱移动机构总质量要求比较轻(假定为200 kg),能够承受居住舱重量(假定为5.5 t),月面移动轮受接地压强限制(假定小于4 kPa),居住舱移动速度也有要求(假定为100 mm/s)。

根据以上需求,计算移动机构的基本性能要求如下:

1)月面接触压力与接触面积。月面重力加速度约为g/6,接触压力约为9.3 kN;根据月面平均接地压强小于4 kPa的要求,得到接触面积约为2.3 m2。

2)居住舱移动牵引力与功率。根据轮壤摩擦系数和压力,得到牵引力约为8.4 kN,牵引功率约为600~700 W。

3)落地竖直方向平均冲击力与冲击压强。假定着陆冲击持续时间10~20 ms,得到平均冲击力约为1×106~2.2×106N;在着陆腿同步着陆的情况下,平均冲击压强不超过1 MPa。

3 设计方案

3.1 月面着陆系统

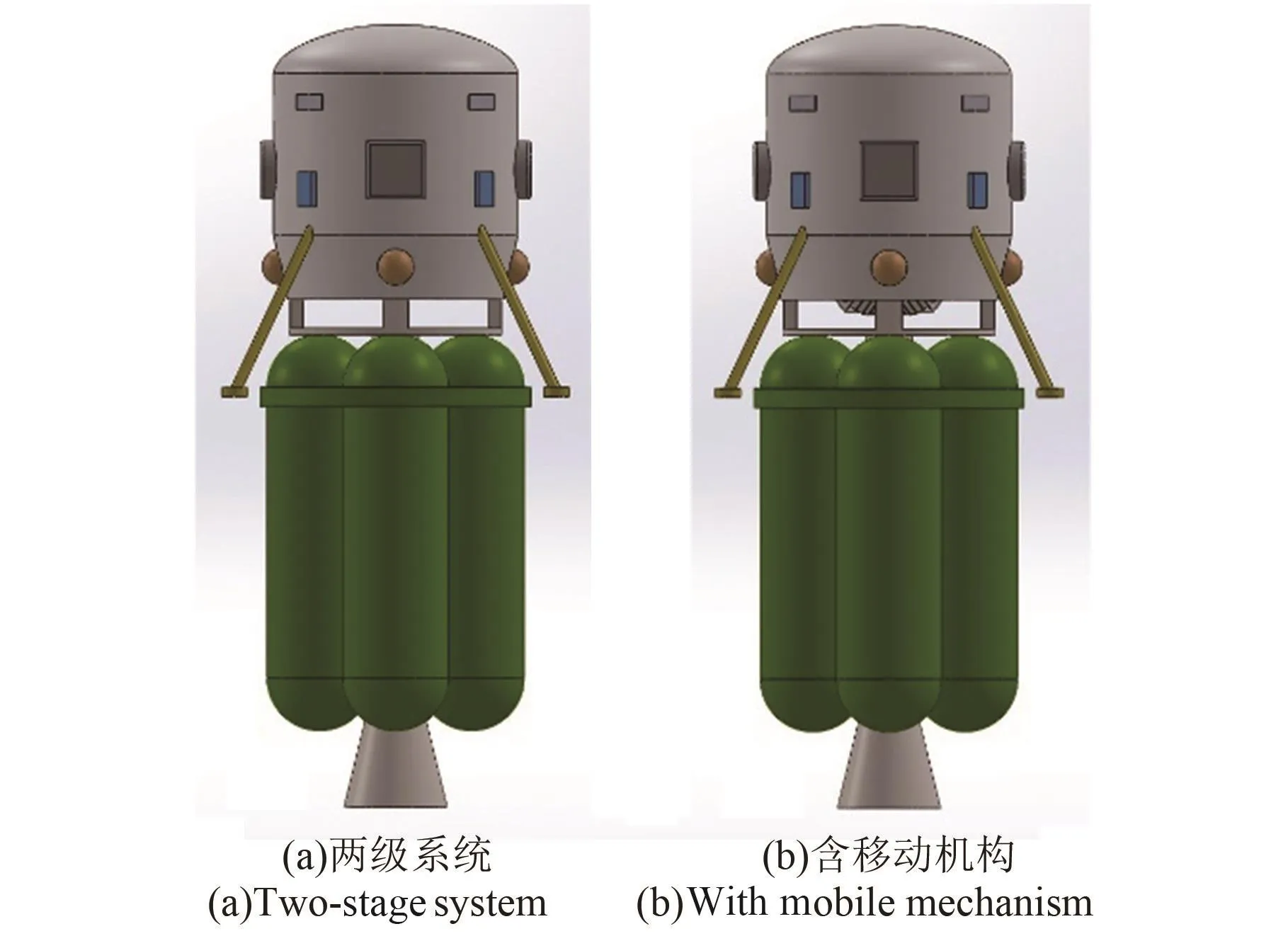

载人登月着陆系统主要经历4种工作情况:从月球轨道降落到月面、在月面移动、在月面停放、从月面起飞返回月球轨道。结构上主要分为上下2级。其中上级为柱形的月面居住舱舱体,轴向为垂直方向,下级为着陆时起减速作用的制动系统,如图1(a)所示。

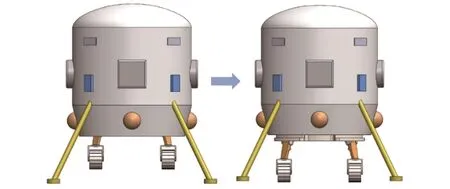

假定舱体的直径约为4 m,主体高度约为4.5 m,周围对称分布有4个刚性的支撑腿。在月球表面上时,舱体底部有高约1.5 m、直径约4 m的可用空间。为了尽量减少移动机构占用空间,设想移动机构可以完全包络于舱底,如图1(b)所示。

3.2 工作原理

图1 月面着陆系统Fig.1 Lunar landing system

提出的居住舱移动机构包括:1个垂直升降机构,用于实现4个移动轮的落地和回收;4个安装在升降滑架上的滚轮支臂,端部安装移动轮;4个收放滚轮支臂的折叠机构,圆周均匀分布在升降滑架上,用于控制4个移动轮的展开和折叠姿态,如图2(a)所示。该移动机构具有4个驱动,分别位于每个移动轮处。在较平缓地形上,移动机构利用两侧轮子的差速运动进行转向。收放滚轮支臂的折叠机构是被动机构,只有2种固定的姿态,包括折叠状态(图2(b)(c))和展开状态(图 2(a))。

3.3 工作模式

降落时,移动机构为折叠姿态。在降落过程中,着陆系统依靠制动喷射器减速制动,由居住舱体四周的姿态控制喷射器调整方位。在接近落地时,制动喷射器将会被抛弃。这个过程中,居住舱移动机构一直处于收拢状态,如图1(b)、图2(b)(c)所示。由于其包络空间足够小,不会影响制动喷射器和姿态调整喷射装置的正常工作。

移动时,移动机构为展开移动姿态。在居住舱移动过程中,折叠机构先将4个移动轮张开,垂直升降机构再放下移动轮触地,抬起居住舱,直至四周的着陆腿完全离开地面,如图3所示。移动采用四轮驱动,为月面移动提供足够的动力。

停放时,移动机构为展开锁定姿态。在居住舱停放过程种,垂直升降机构缓慢回缩,将居住舱放落地面,直至着陆腿完全支撑起居住舱。此后4个移动轮保持张开且锁定。

起飞返回时,移动机构为折叠姿态。居住舱起飞返回时不再需要移动,移动轮折叠收起到最小包络空间中。

图2 移动机构设计方案Fig.2 Design scheme of mobile mechanism

图3 移动机构张开触地Fig.3 Unfolding and touchdown of mobile mechanism

提出的移动机构方案能够在居住舱停放时收起移动轮,减轻移动机构的负载;还能有效利用月面居住舱的空间,减小总体体积,为其他设备的安装提供条件;结构也相对简单,比较容易维护;还能够设计成可拆卸的形式,在规模化的月球基地建设中为不同的居住舱提供移动能力。

4 关键技术

4.1 机构设计验证技术

在机构设计过程中,根据移动月面居住舱的功能需求,首先需要通过论证来确定移动机构原型样机的方案。确定初步方案后,需要对移动机构的性能和结构尺寸设计进一步优化,综合移动模拟仿真、强度校核、寿命校验等现代化研究手段,预测基本性能参数,验证移动机构能否满足实际功能需求。

在实际考虑载人航天、月球基地工程的建设时,应该充分利用我国月面着陆探测工程的成功案例作为设计和比对验证的参考,比如嫦娥三号和嫦娥四号着陆探测工程。同时也需要充分调研国内外探月工程的各种机构设计方案,尽量将着陆器自身结构以及装载机构轻量化、小型化,比如徐彦等[15]综述的充气式月球基地防护结构技术,能够减轻航天器的载荷和能源负担。

4.2 重载着陆缓冲技术

在载人登月、月球基地建设工程中,月面居住舱携带的载荷除了月球车、各种实验仪器外,还有航天员以及相应的生存环境维持系统、月面作业辅助设备等,比当今的登月工程的载荷要更加重。

目前,月面着陆器的着陆缓冲机构多为3~4支撑杆的简单支柱式或复杂桁架式构型[16]。在重载情况下,结合月面不同区域的特征和月壤特性,月面居住舱着陆的选址、定位精度、着陆缓冲等方面都会有更高的要求。重载着陆缓冲技术需要确保居住舱稳定、准确地着陆在月球表面,才能保证月球探测、人员运送、基地建设的进一步实现。

4.3 重载驱动控制技术

重载的可移动式月面居住舱的驱动与控制相对较困难。重达几吨的居住舱在崎岖的月面移动,不但需要保证平稳行驶,还需要具有一定的爬坡和越障能力。

重载情况下,驱动和控制系统需要在提供足够驱动力的同时,能够通过合理的运动规划和优化控制,来应对复杂的地面情况,保证居住舱的自身平衡和平稳移动。结合机器学习和神经网络等现代化设计手段[17],可以提高月面居住舱驱动控制系统的稳定性和环境适应性。

4.4 高效能源动力技术

移动重载的月面居住舱需要更多的能源。在载人航天工程中,不但需要足够的能源支持居住舱在一定范围内移动,还需要维持航天员的生活环境,携带航天员起飞返回。在月球基地建设中,还需要进一步建设长期供能的月球能源站。这需要结合如柔性太阳电池阵、空间核电源、空间燃料电池、宽温锂离子电池等的新型能源技术[18],开发重量更轻、体积更小和容量更大的能源存储系统。

4.5 自主检测维护技术

月面居住舱的移动机构需要一定的辅助维护能力。如果重载的居住舱在月面移动时遭遇突发状况,比如陷入凹坑、身体失衡等,移动机构需要通过驱动控制系统协助居住舱解决问题。

移动机构也需要建立自身的机构状态监测及故障诊断系统。当移动机构自身出现故障,比如电机故障、轴承故障、控制器故障等,可以通过基于信号处理的检测诊断系统进行自我修复或者地面远程遥控修复[19]。

5 小结

该可折叠轮式移动机构具有折叠着陆、展开移动、锁定停放、折叠起飞返回4种基本的工作模式;关键技术包括机构设计验证技术、重载着陆缓冲技术、重载驱动控制技术、高效能源动力技术以及自主检测维护技术等;该机构具备尺寸较小、移动机构负担较轻、维护较容易、具备模块化运用的能力等优点。