基于立式加工中心的箱体加工工艺优化思考与分析

高鹏

摘要:文章从箱体加工工艺分析入手,论述了基于立式加工中心的箱体加工工艺优化。期望通过本文的研究能够对提产增效目标的实现有所帮助。

关键词:立式加工中心;箱体;工艺优化

1.箱体加工工艺分析

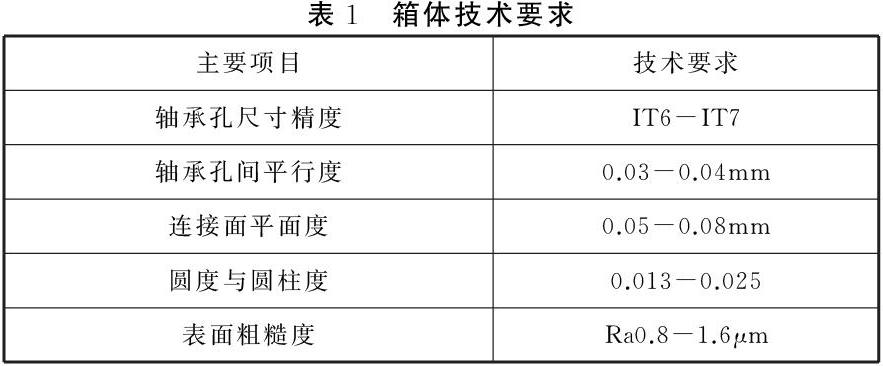

箱体是齿轮箱的重要组成部分之一,它能够将轴、套以及齿轮等零件有机地连接为一个整体,箱体内的所有零件会保持相互位置,通过转矩的传递,完成规定运动。常规箱体的技术要求如表1所示。

箱体是一类结构相对比较复杂的零件,在生产过程中,需要进行加工的面比较多,且主要以平面和孔作为加工的重点。在对箱体进行加工时,平面的精度比较容易达到标准要求,而孔间、孔与面之间的位置精度是加工时质量控制的关键之所在。鉴于此,在对箱体的加工工艺进行确定时,可将孔的精度作为首要考虑因素之一。

2.基于立式加工中心的箱体加工工艺优化

目前,箱体的加工基本上都是通过数控机床来完成,如数控加工中心,为在保证箱体质量的前提下,进一步提高加工效率,可对相关的加工工艺进行优化。

2.1夹具的优化方法

对于立式加工中心而言,夹具的结构合理与否直接关系到箱体的加工效率,而夹具的刚度是确保箱体加工过程中位置保持不变的关键之所在。拥有足够刚度的夹具,在数控加工时,基本上不会出现振动的情况,由此可使箱体的加工精度得到有效保障。立式加工中心夹具刚度的大小主要取决于以下因素:稳定性、材料、热处理、整体性、厚度等。由于箱体的结构(如图1所示)较为特殊,装夹在夹具上时,会有一部分处于悬空状态,这样一来很容易引起加固刚性不足的情况,从而影响加工精度。为使该问题得到有效解决,可对夹具进行优化,具体做法是在夹具上增加一个辅助夹紧机构,随着该机构的加入,能够使夹具装夹零件的整体刚性大幅度增加,刀具切削的进给效率也会随之提高,走刀次数显著减少,工序时间得以缩短。

2.2底面余量的优化方法

立式加工中心精铣底面的加工余量大小,对箱体的加工效率和质量具有直接影响。实践表明,当加工余量过大时,会使能耗增大,并且生产率会有所降低,这样一来总体成本会随之增加;如果加工余量过小,很难使上一道工序遗留的误差及缺陷彻底消除,由此会影响加工精度,并且还可能形成废品。所以对加工余量进行合理确定,是箱体加工工艺优化的重要内容之一。使用立式加工中心对箱体进行加工的过程中,箱体的底面在转工时,起承重的作用,为避免磕碰使箱体受损,可将精铣底面的保护余量确定为1.0mm。

2.3刀具的优化方法

通过立式加工中心对箱体进行加工的过程中,箱体上的通孔是由精镗刀和倒角刀共同加工来完成,也就是说,通孔需要进行三次切削,并且要换刀三次,整个过程耗时较长。针对这一情况,可以采取如下方法进行优化:按照箱体中通孔的结构特点,设计复合刀具,从而实现一次进刀完成加工的目标。通过对刀具的优化改进,不但能够减少换刀次数,而且切削时间也会随之缩短,单个箱体的加工节拍可以节约3min左右,由此可使日产量随之提升。

2.4走刀路线的优化方法

对于立式加工中心而言,刀具的走刀路线通常都是按照待加工工件的运动轨迹进行设定,简单来讲,就是刀具从对刀点开始运动,直到完成整个工件的加工为止,包括切削、切入、切出等等。在箱体加工中,对走刀路线进行确定时,需要遵循如下原则:确保加工精度和质量,缩短路线,提高加工效率。应当保证设定的走刀路线易于编程,如果是多次重复的路线,则应尽可能简化程序。立式加工中心对箱体进行加工时,铣刀一般都是以直线进给的方式完成切削,由此会使直角转接的位置处留下接刀的痕迹,这样一来,会对箱体表面的加工精度造成影响,从而影响箱体的品质。图2(a)为优化前的走刀路线示意图。

为了解决上述问题,可对立式加工中心的刀具走刀路线进行优化,如图2(b)所示。经过优化之后,取消转接位置处的直角走刀,将其变为圆弧走刀,由此,可使接刀的痕迹得以消除,箱体表面的质量得到进一步提升。

2.5优化效果分析

某箱体生产车间,通过上述方法对箱体的加工工艺进行优化改进,工艺改进后,在短短8个月的时间里,箱体的产量从原本的900台/月,提升至1300台/月,加工精度和質量也随之显著提升。通过加工工艺优化,达到了提产增效的目标,由此证明本文提出方法的可行性。

结论:

综上所述,通过立式加工中心对箱体进行加工时,为在保证加工精度和质量的前提下,提高生产效率,可采取科学合理、行之有效的方法,对加工工艺进行优化。虽然立式加工中心的型号有所差别,但基本原理却大致相同,对箱体的加工过程也非常类似。因此,本文所提出的优化方法具有一定的推广使用价值。

参考文献

[1]李文斐.箱体机械加工规程及钻侧面(后)螺钉孔机夹具设计[J].内燃机与配件,2019(5):67-69.

[2]余阿东,蒲生.汽车自动器箱体加工用组合机床研究[J].机床与液压,2018(4):53-55.

[3]韩兴言.拖拉机箱加工工艺研究[J].装备制造技术,2017(8):90-92.