单级悬臂式离心泵降噪处理

张永祥,罗绍华,吴仁迪,尹红庆

(重庆水泵厂有限责任公司国家企业技术中心,重庆 400033)

0 引言

噪声作为离心泵的主要考核指标之一,已经日益成为用户关注的热点,噪声源包括机械噪声和水力噪声[1]:机械噪声主要由内部结构设计不合理、零件安装偏差、进出口管路系统布置不合理等引起[2];水力噪声主要来源于泵内介质诱导[3]。结构设计、泵内介质及零部件安装等产生的噪声都可在设计初期或安装阶段予以避免,但设备一旦处于性能试验阶段,遇到噪声超标问题难以处理,并且学者们在这方面开展的研究工作相对较少。

针对单级悬臂式离心泵在性能试验阶段出现的噪声超标问题进行逐步剖析,通过调整试验台出口管路及阀门布置位置、打磨蜗壳出口导流隔板调整其出口角等措施有效地解决了此问题,提高了泵设备的安全可靠性,同时为后期低噪声泵的结构设计及试验台和管路系统的设计提供技术支撑。

1 试验测试系统

该试验用单级悬臂式离心泵为双蜗壳布置结构,设计流量范围为100~350 m3/h,额定工作转速为2980 r/min,蜗壳导流隔板的出口方向与水平方向夹角δ 约69°(图4),技术要求在距泵表面1 m 的任意测点处,噪声幅值均不超过93 dB(A)。

性能试验均在公司试验台完成,试验装置由冷水罐、阀门、电机、试验泵、压力表等组成,噪声测点分布如图1 所示,距离泵表面1 mm,试验现场如图2 所示。

2 试验结果及分析

2.1 出口管路系统对噪声的影响

首次试验时选用的出口管路直径为150 mm,阀门位于距离泵出口法兰0.5 m 位置处,弯头位于距泵出口1.5 m 处,测得噪声值见表1。

根据测试数据表1 得知,各测点噪声水平随着流量的增大而升高,当流量增大至200 m3/h 时,噪声幅值均大于93 dB,尤其是⑥和⑦号测点在351 m3/h 流量下噪声幅值分别高达102.7 dB 和101.4 dB,这可能是由于这2 个测点均位于泵组的上侧,距离出口管路相对较近,怀疑是出口管路的弯头及阀门距离泵出口法兰位置较近引起的水力冲击噪声,因此,去掉其出口管路弯头,将流量调节阀门后的钢管更换为软管,再次试验测得各测点的噪声情况如表2 所示。

图1 噪声测点分布

图2 试验现场

由测试数据表2 可知,在相同流量点下同一测点的噪声水平较首次试验明显下降,其中大流量最为明显,说明泵出口管路连接弯头引起的水力冲击对整个机组的噪声影响较大,通过更换软管能够有效降低噪声,但同时也发现部分测点的噪声幅值仍大于93 dB,主要表现在测点6 位置。因此,将出口阀门前直管段由0.5 m 增加至1.5 m,保留阀门后的软管,试验测试结果如表3 所示。

表1 第一次试验各测点不同流量下的噪声幅值dB

表2 更换软管后各测点不同流量下的噪声幅值dB

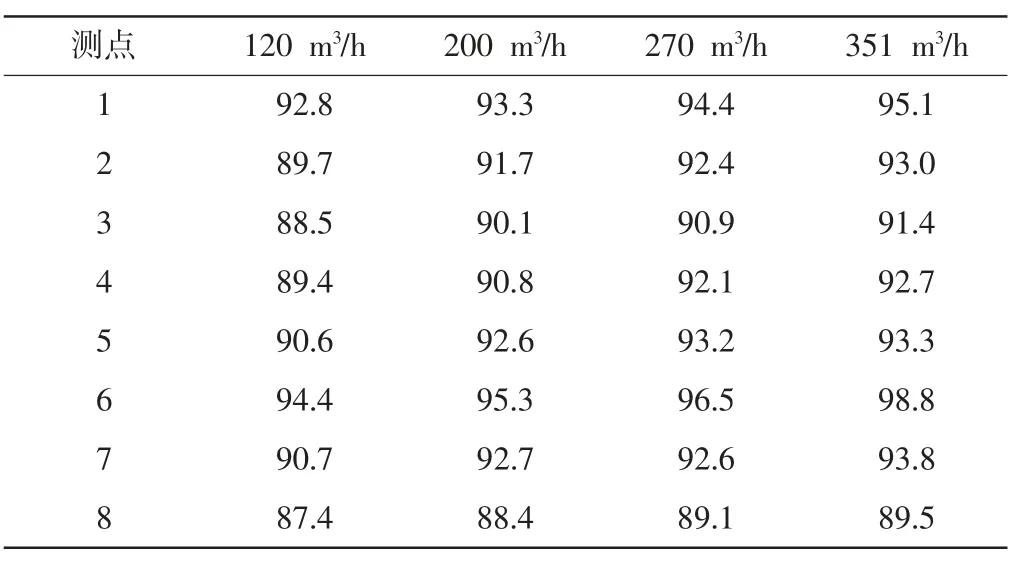

表3 直管加长后各测点不同流量下的噪声幅值dB

由表2、表3 的数据对比分析可知,调整阀门前的直管长度来控制阀门的位置并没有使噪声降低,反而有所升高,在试验过程中借助听诊仪能够很明显的听到介质冲击管壁的声音。因此,怀疑是否泵出口介质流速过快,蜗壳导流隔板出口角度设计不合理而导致噪声超标,为排查其影响因素,调整蜗壳导流隔板出口角度δ 和出口管路直径逐一进行试验测试。

2.2 蜗壳导流隔板出口角对噪声的影响

离心泵的流道设计分为单蜗壳和双蜗壳布置,双蜗壳结构其径向力基本保持平衡,泵运行稳定且在非设计工况效率比单蜗壳约高2%[4]。该泵的蜗壳导流隔板出口中心线与泵出口的夹角δ 设计约69°(图3)。当泵内介质高速流经出口时与管路的内壁发生碰撞冲击,激起漩涡,会产生较大的水力诱导噪声。为减轻上述影响,打磨蜗壳导流隔板出口,将夹角δ 增大至约75°后测噪声幅(表4)。

图3 双蜗壳泵

表4 增大隔板出口角后各测点不同流量下的噪声幅值dB

由表3、表4 对比得知,增大蜗壳导流隔板出口与泵出口的夹角δ 后,各测点的噪声幅值明显下降,尤其是靠近泵出口管路的测点6,流量在270 m3/h 和350 m3/h 的噪声幅值分别由96.5 dB 和98.8 dB 下降至89.1 dB 和94.5 dB,说明泵蜗壳导流隔板出口角δ 对管路的水力冲击噪声影响很大,水力设计时合理选择δ 值能够有效降低泵组噪声。

表4 中的噪声最大幅值较要求值仍相差1.5 dB,需要再进一步降噪处理。在第四次试验过程中仍能够听到介质冲击出口管路内壁的声音。但是由于前期受水力结构设计影响,无法再调整蜗壳导流隔板,因此继续从管路系统出发,通过增大出口管径以降低介质出口流速再一次进行试验。

2.3 出口管径对噪声的影响试验

将出口阀门前端的直管管径由150 mm 加大至200 mm,用异径管接头与泵出口连接,其余条件保持不变,测得噪声值如表5 所示。

表5 增大出口管径后各测点噪声幅值dB

由表5 可得知,将出口管路直径增大为200 mm 后,各测点噪声幅值均在93 dB 以内,但与表4 相对比,部分测点噪声水平略有上升,这可能与试验环境和测试误差有关,这里不再赘述。

3 结论

通过调整单级悬臂式离心泵试验管路系统中的出口阀门安装位置、双蜗壳导流隔板出口角及出口管路直径等措施,进行噪声测试试验,得到以下结论:

(1)出口流量调节阀门或弯管安装在距离泵出口大于或等于1.5 倍管径的位置能够有效降低噪声,这对用户现场的管路布置具有一定的工程参考价值。

(2)对于双蜗壳单级悬臂离心泵,增大蜗壳导流隔板出口中心线与泵出口的夹角δ 能够有效降低水力冲击噪声,这对低噪声泵研制具有重要意义。

(3)增大出口管路直径,降低介质出口流速,对泵组系统的降噪有一定作用。