某型汽车增强罩板冲压工艺设计

何光春

四川工商职业技术学院(四川都江堰 611830)

1 引言

汽车用增强罩板属于内支撑件,对其外观要求并不苛刻,但制件上不应存在成形不足、微裂纹等缺陷,因为这将对零部件或整台汽车产生不良影响或安全隐患。所以,在制定工艺规程时,务必考虑制件使用的安全可靠性,当然,也要兼顾模具装备的成本效益[1~2]。

2 制件冲压工艺性分析

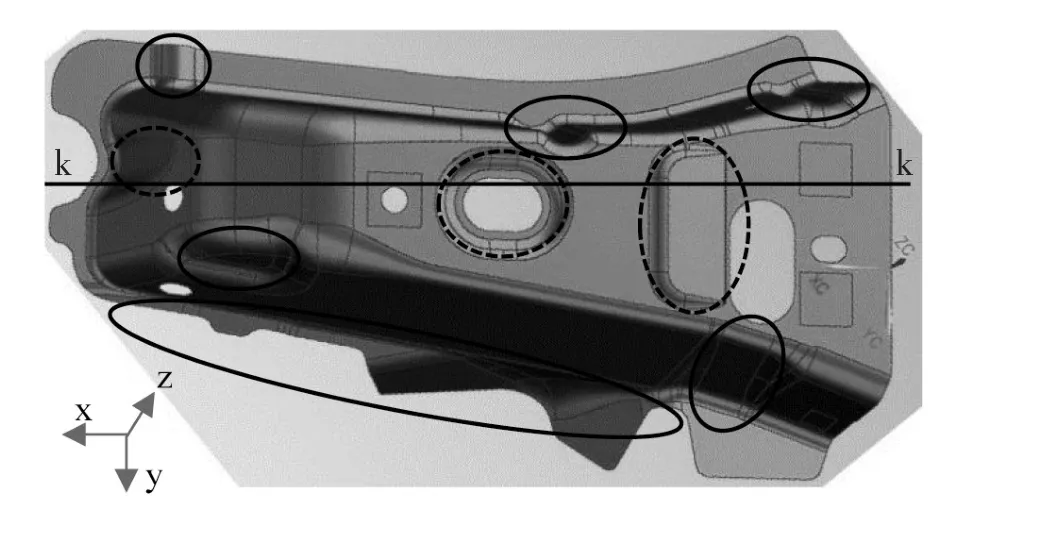

图1所示为某型汽车增强罩板,属于内饰件,其材料为冷轧碳钢薄板SPCC(C≤0.15,Mn≤0.6,P≤0.1,S≤0.05,其余Fe),相当于Q215A,料厚t=0.8mm,基本尺寸307.5×172×73.9mm。

制件三向封闭,x负向开口,由此模具设计成一模两件,才能达到四向封闭,利于制件拉伸成形,不至于出现成形跑偏。以k线为准,上部分侧壁整体呈内凹曲线,侧壁与底面角度大致为95°,并再附加两个内凹型,如图1右边两个圆圈所示;而其底部存在一个上凸状。k线下部分侧壁基本呈“直线”,也有两个不规则内凹,如图1中k线下圆圈处所示;而底部圆圈处所示部分呈不同角度,将给“成形”产生复杂影响,因此使其与制件放置底面居于同一高度。另外,制件顶部也有内凹和外凸形状,同时,该制件各个位置也有不同形状不同方位的开孔。

图1 产品模型

3 制件冲压工艺方案

汽车覆盖件冲压工序主要有落料、拉伸、修边、翻边、整形、冲孔及分离等。在制定冲压工艺方案时,必须考虑模具制造难易程度和制造成本;同时也要注意工序数量和顺序[3],前者涉及到模具装备总成本,后者会影响制件的冲压质量。

经过对该制件形状、结构分析后,在冲压成形有限元分析软件的辅助下,确定冲压工艺方案。

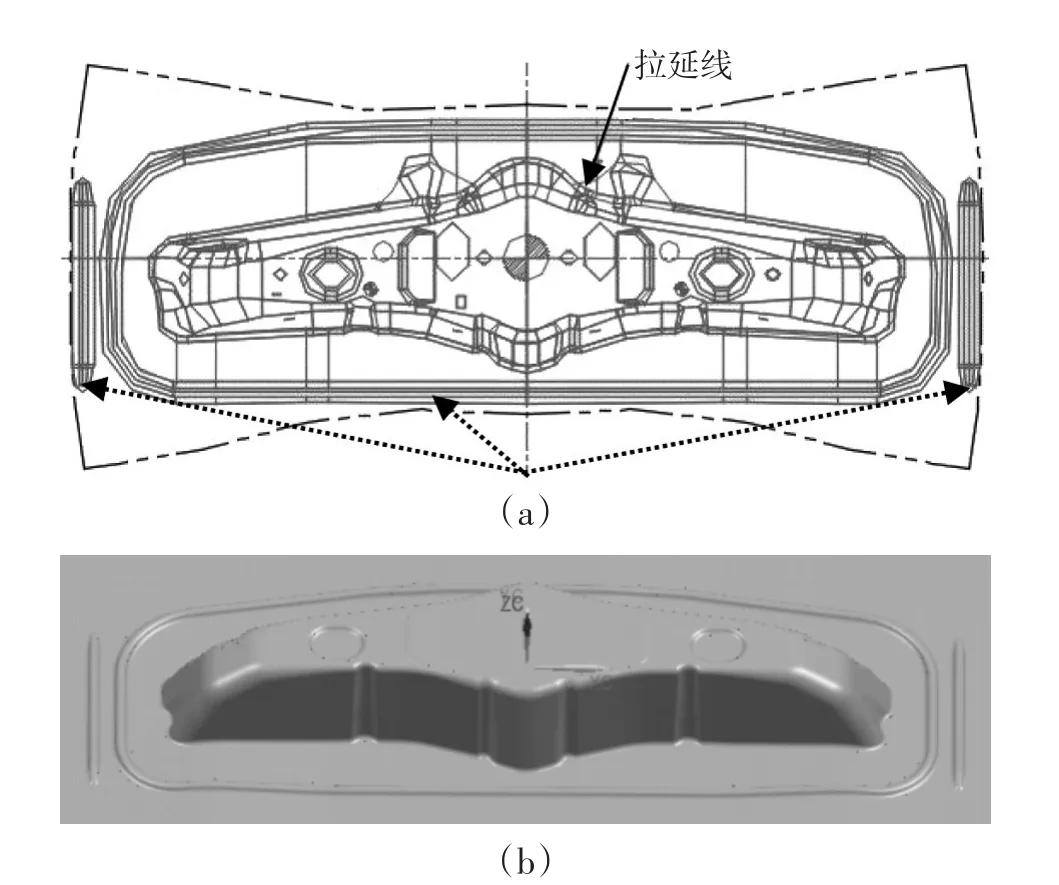

第一道工序(OP10)为拉伸成形工序,如图2所示。从三维图可以看出,成形工序设计时,首先要把数模上所有孔、开口等沿其当前位置修补,同时也要把所有底面置于同一高度,便于压料;图2中虚线箭头所示为拉延筋,其主要作用是增加进料阻力和平衡制件周界进料速度,有效防止成形不足、起皱等缺陷。经计算,本工序的成形力约为95t,压边力约为31t,工作行程约为81mm。图3所示为本制件拉伸成形工序件。

图2 拉伸成形工序

图3 拉伸成形工序件

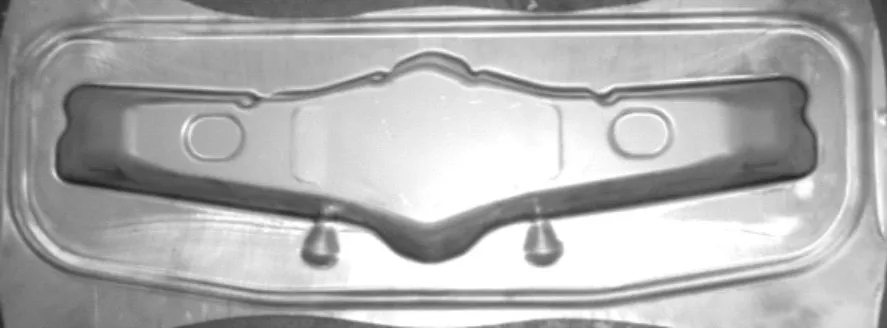

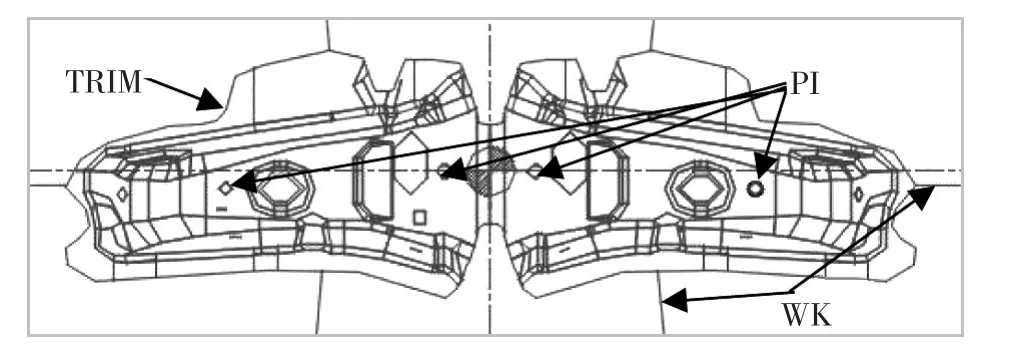

第二道工序为修边/冲孔复合模,如图4所示。本道工序包括3种工作动作:①一是修边,如图4中TRIM所示,依据修边线轮廓从拉伸件上去除“多余部分”,主要指成形工艺补充部分;②二是冲孔,如图4中PI所示,即冲制与修边方向一致的孔,它也是为了成形需要而封闭的孔洞;③三是切废料,如图4中WK所示,主要是由于汽车制件尺寸较大,修边废料中空时刚性差,不易卸去,因此,常设置废料刀把不规则环形废料按规定尺寸切成多段,在重力作用下滑落到废料滑槽而进入废料搜集筐,因此,废料刀位置布置必须考虑每段废料的最大尺寸、重力点以及轮廓特征等。经计算,本道工序所需冲压力约为60t,压料力约为3.5t。

图4 修边/冲孔复合工序

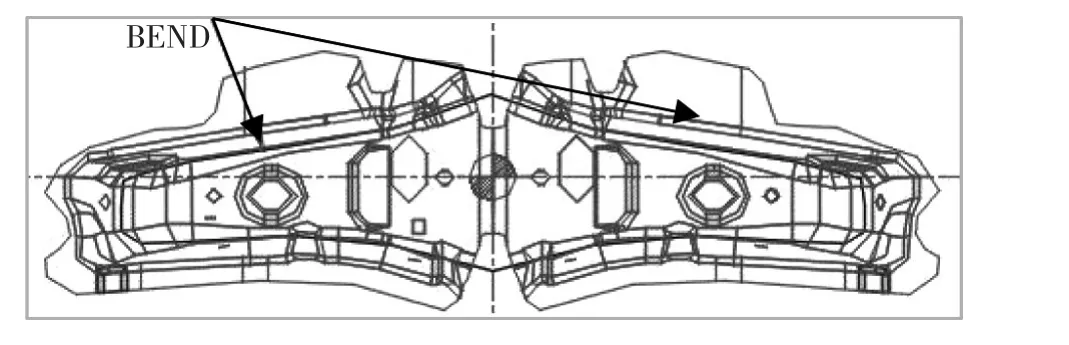

第三道工序为弯曲/整形,如图5所示。本工序设置的主要原因如下:①一是由于制件局部形状过于复杂,第一道拉伸工序无法达到制件形状要求,因其可能会导致拉伸凸凹模形状复杂,制造、修模难度大;②二是可能造成拉伸件起皱、开裂等缺陷;③三是局部位置存在成形负角。因此,在充分考虑各种成形影响因素的情况下,拉伸工序无法满足制件最终形状要求时,需要设置整形、弯曲、翻边等附加成形工序。经计算,本道工序所需冲压力约为18t,压料力约为3.5t。

图5 弯曲/整形复合工序

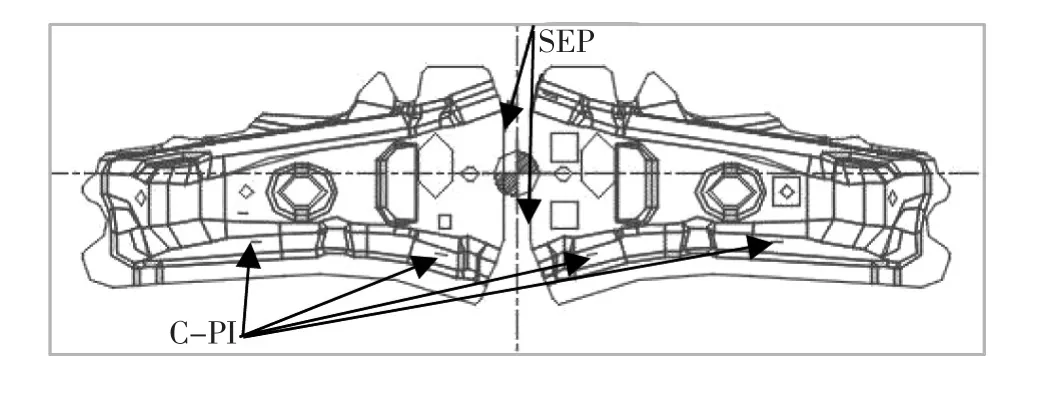

第四道工序为分离/侧冲孔复合工序,如图6所示。本道工序包括两个工作动作:①一是侧向冲孔,如图6中C-PI所示,依靠斜楔把竖直冲压力转变为倾斜/角度冲压力,达到冲制制件侧壁或倾斜角度角度的孔洞的目的;②二是分离动作,如图6中SEP所示,通过切断刀把制件一分为二,从而实现一模两件。经计算,本道工序所需冲压力约为22t,压料力约为1.5t。

图6 分离/侧冲孔复合工序

4 结论

结合汽车增强罩板的形状特点,利用板料成形模拟软件对拉伸成形进行仿真,获得第一道工序的相关参数,进而设计出修边、冲孔、整形、分离等后续工序,主要结论如下:①拉伸工序作为汽车模具设计的首道工序,制件摆放方位、定位方式等至关重要,影响后续工序的难易程度;②修边/冲孔工序中的废料刀位置、布置方位严重影响是否顺利脱料,同时,冲孔组合选择也可影响凸模布置、压料可靠性等;③基于工艺经济性原则,在拉伸成形无法满足制件形状要求时才考虑整形、翻边等二次成形工序。