钢管混凝土轨枕结构设计方案

孙立

(中铁第四勘察设计院集团有限公司 线站处,湖北 武汉 430063)

1 概述

1.1 钢管混凝土轨枕研究意义

无砟轨道具有整体性强、稳定性好、坚固耐用、轨道变形小和变形累积缓慢等特点,利于高速行车,可大大减少维修和养护工作量、降低作业强度、改善作业条件[1]。我国高速铁路无砟轨道主要可分为两大类:现浇双块式无砟轨道结构和预制板式无砟轨道结构[2],现浇双块式无砟轨道具有明显的经济优势。目前所用的双块式无砟轨道核心技术我国并不具有自主知识产权。因此,研究具有自主知识产权的适用于现浇无砟轨道轨枕,对于实施我国高速铁路“走出去”具有重要意义。

目前针对双块式轨枕的研究主要有双块式轨枕横向阻力、横向抗力研究[3-4]等;针对新型轨枕的研究主要有复合轨枕温度适应性分析[5]、地铁用连块式轨枕试验研究[6]等,研究内容多为传统轨枕的受力分析。研究首次提出采用钢管混凝土构件,将两端混凝土轨枕块连接,形成造价合理、具有我国自主知识产权的新型轨枕方案——钢管混凝土轨枕,为我国现浇式无砟轨道提供了新的轨枕选择形式。

1.2 SK-2型双块式轨枕应用缺点

SK-2型双块式轨枕(简称SK-2型轨枕)采用焊接桁架钢筋作为轨枕块连接骨架,具有结构稳定性好、预制轨枕与现浇道床板连接界面少、结构优势明显等优点。但是,结合武广、兰新二线等多个项目的应用经验,SK-2型轨枕仍存在以下缺点:

(1)轨枕块下有桁架钢筋,道床板施工时存在轨枕块下振捣不密实等问题,同时轨枕块体积小、质量轻,运营过程中容易产生脱空,严重时甚至导致周围道床板破坏。在高铁上,因为轴重轻表现不明显,但是在货运列车、尤其是重载列车运营条件下尤其明显。

(2)桁架钢筋采用冷轧钢筋除鳞、造肋、焊接等工艺成型,钢筋容易锈蚀,尤其是轨枕没有及时使用情况下,影响结构耐久性,甚至影响结构正常使用[7-8]。

(3)桁架钢筋制造需要专门生产线,轨枕生产成本高。

2 钢管混凝土轨枕方案

2.1 总体方案

项目组在系统研究国内外新型建筑材料基础上,结合现浇式轨道轨枕需求特点,提出了3种结构方案:钢筋焊网方案、型钢方案和钢管混凝土轨枕方案。

方案一:钢筋焊网方案。为增加焊网骨架的抗弯、抗扭能力,将钢筋焊网折叠成三角形作为轨枕块连接骨架,在三角处增加骨架钢筋。

方案二:型钢方案。直接将市场上“L”“H”“U”等型钢作为轨枕块连接骨架。

方案三:钢管混凝土方案。钢管混凝土近年来在建筑、桥梁等领域获得了广泛的应用,将高性能素混凝土注入新型小直径钢管以作为轨枕块连接骨架,一方面可有效提高结构强度、塑性和韧性;另一方面可提高结构整体稳定性,降低用钢量,提高经济性。

2.2 方案比选

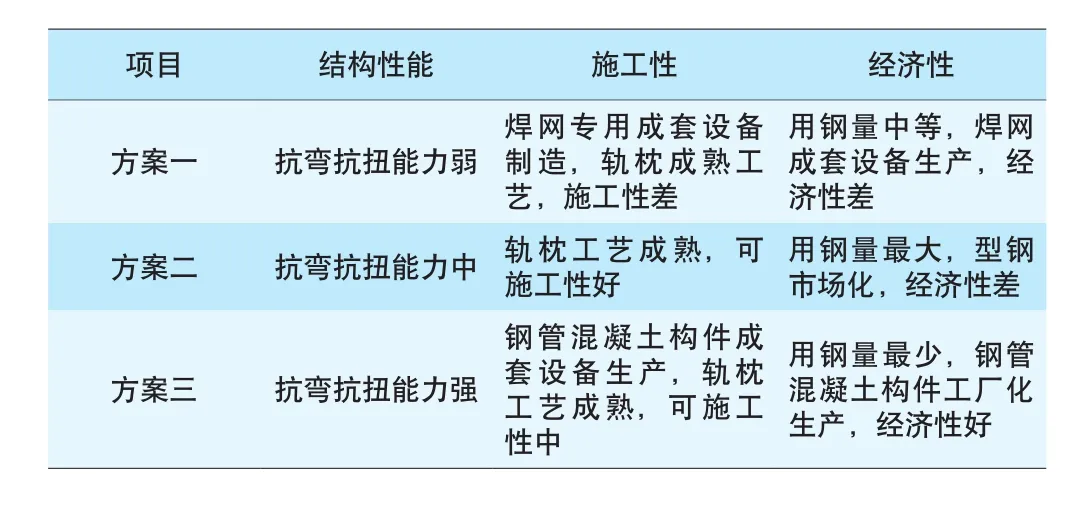

3种结构方案优缺点比较见表1。

表1 轨枕块不同连接骨架方案优缺点比较

方案三因钢管混凝土轨枕抗变形能力强、经济性最好,推荐新型现浇道床采用钢管混凝土轨枕方案。

2.3 与SK-2型轨枕比较

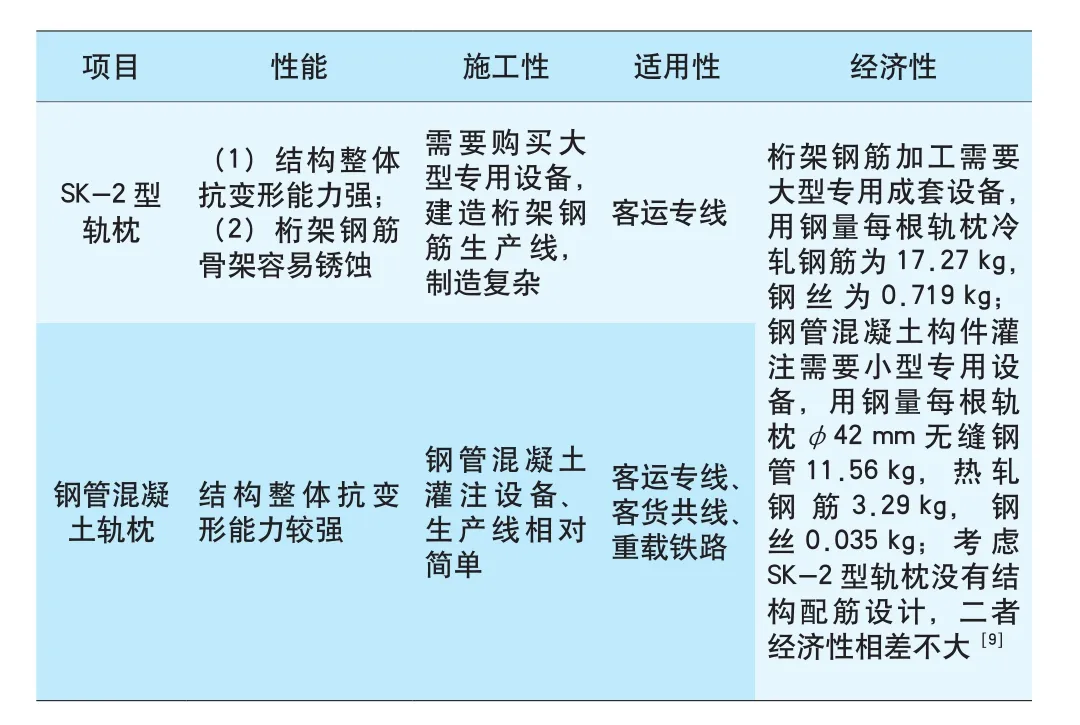

钢管混凝土轨枕与SK-2型轨枕优缺点比较见表2。

表2 钢管混凝土轨枕与SK-2型轨枕优缺点比较

相对于SK-2型轨枕,钢管混凝土轨枕加工更简单,防锈性能更佳,轨枕混凝土生产工艺基本相同,造价基本相当。

3 结构设计

3.1 构件设计

钢管混凝土构件设计主要包括2方面内容:有关钢管外形、根数、管径、管壁厚度及钢管布置的选型研究以及核心混凝土性能研究。

3.1.1 钢管选型研究

(1)钢管外形比较。目前市场上最常见的钢管外形为方(矩)形,国内外大量试验表明,方(矩)形钢管对于核心混凝土的约束能力明显不及圆形钢管[10],因此连接骨架采用圆形钢管。

(2)钢管根数比较。分别比较了成“品”字形布置的3根钢管和2根水平布置的设计方案,比较抗弯、抗扭变形能力,“品”字形布置3根钢管优于2根水平布置钢管,但“品”字形布置钢管需要轨枕块厚度较大,上层钢筋和扣件预埋套管位置协调难度大。通过理论计算及试验验证,2根水平布置的钢管完全能达到与SK-2型轨枕桁架钢筋相当的抗变形能力。因此,设计采用2根钢管混凝土构件连接,轨枕块内设置箍筋,箍筋与钢管混凝土构件采用固定钢筋定位。钢管混凝土构件连接2根直径10 mm钢筋(固定钢筋)加强与混凝土轨枕块之间的连接性能。

(3)钢管外径比较。采用外径42 mm、壁厚3 mm结构用无缝钢管,其力学性能指标应符合GB/T 8162—2008《结构用无缝钢管》的规定。

3.1.2 核心混凝土性能研究

钢管内灌注自密实混凝土。为了保证钢管混凝土灌注质量,要求采用真空灌注方法。

3.2 轨枕块结构设计

3.2.1 几何设计

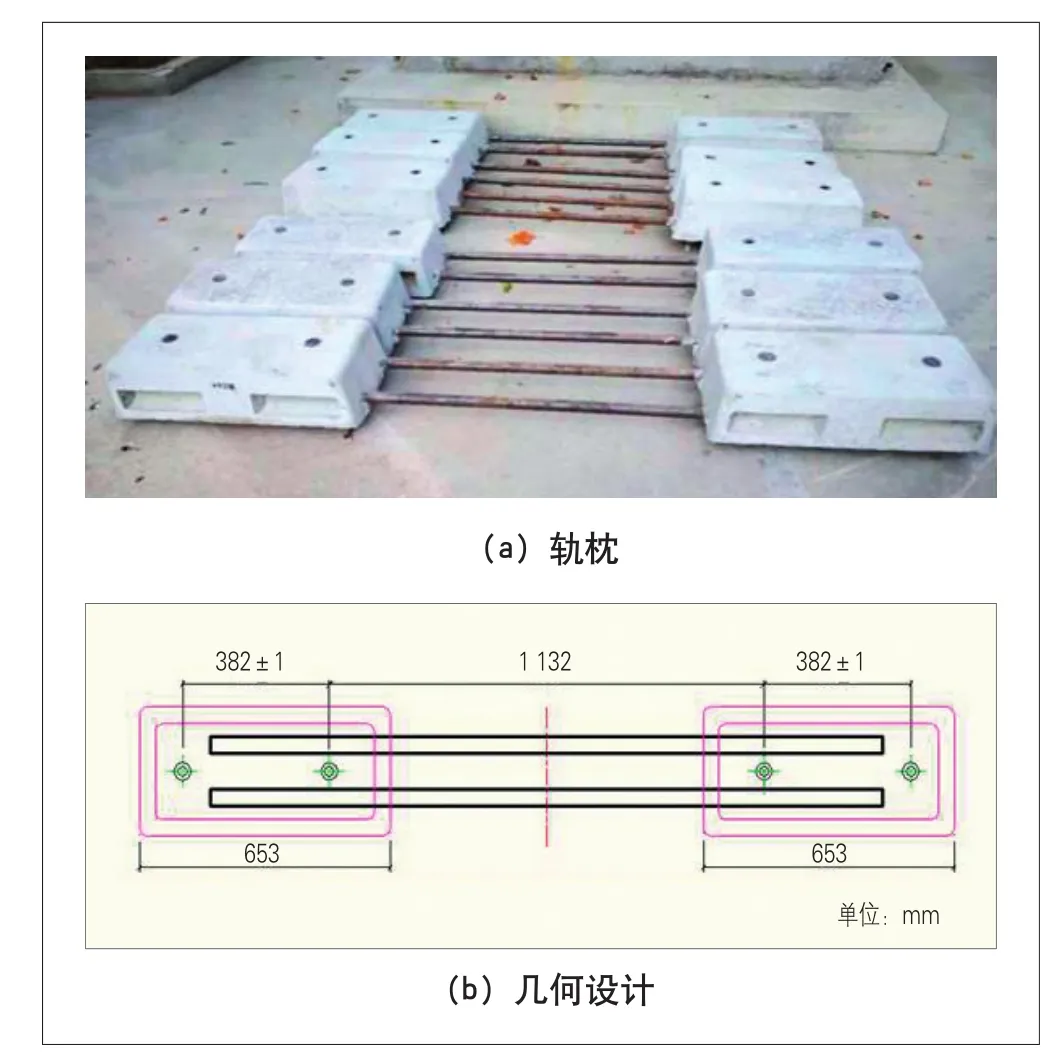

钢管混凝土轨枕块几何设计主要与项目采用的扣件类型相关,保证扣件安装的前提下,轨枕块几何尺寸应最小,从而尽可能减小预制轨枕块和现浇道床板混凝土的接触界面,控制混凝土裂纹发生几率。与WJ-7型扣件相匹配的轨枕块设计见图1。

图1 与WJ-7型扣件相匹配的轨枕块设计

3.2.2 配筋设计

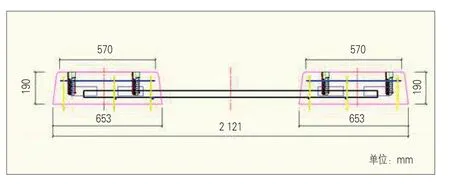

SK-2型轨枕沿袭原创技术设计,轨枕块内除了桁架钢筋和1根环形箍筋外,没有其余配筋,尤其是提供轨道结构横向受力的轨枕挡肩采用素混凝土设计,在轨枕脱模时容易开裂掉块。研究借鉴地铁短轨枕设计经验,结合不同线路荷载条件计算结构,与WJ-7型扣件相匹配的轨枕块配筋设计见图2。

图2 与WJ-7型扣件相匹配的轨枕块配筋设计

3.2.3 轨枕块与道床板加强连接设计

(1)轨枕块侧面设置凹槽。为加强轨枕块与道床板混凝土的可靠连接,比选了3种方案:轨枕侧面粗糙化处理、轨枕侧面分别设置1条或2条凹陷沟槽、轨枕侧面分别设置2个凹槽。综合比较连接效果和可施工性,推荐采用轨枕侧面分别设置2个凹槽方案,

(2)轨枕底设置门型钢筋。为进一步加强轨枕块和道床板的连接可靠性,设计借鉴地铁短轨枕道床中短轨枕底面设置门型钢筋经验,在轨枕底面设置3条φ16 mm门型钢筋,实际效果见图4。其实际效果见图3。

图3 轨枕块侧面凹槽效果

图4 轨枕底3条门型钢筋

3.3 钢管混凝土构件与轨枕块连接

为消除钢管混凝土构件周围轨枕块混凝土应力集中影响,借鉴扣件预埋套管周围设置螺旋钢筋的经验,在钢管混凝土构件与轨枕块结合位置设置螺旋钢筋。

4 试验研究

4.1 抗弯性能试验

4.1.1 钢管混凝土构件

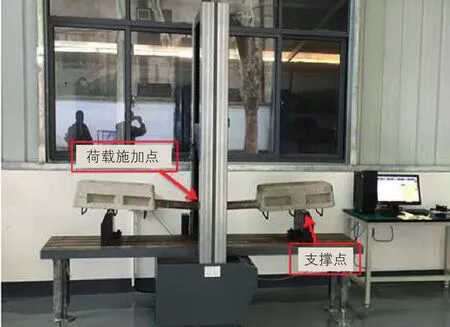

钢管混凝土构件的抗弯性能直接决定钢管混凝土轨枕的抗弯性能,因此针对钢管混凝土构件开展抗弯性能测试(见图5)。将钢管混凝土构件按照两端支撑间距为1.5 m架设安装,正中位置施加荷载并记录荷载和挠曲位移值。其中钢管采用20#热轧钢材,选择外径为34、38、42 mm的钢管进行对比试验,钢管中均灌注相同混凝土材料。

图5 钢管混凝土构件抗弯试验

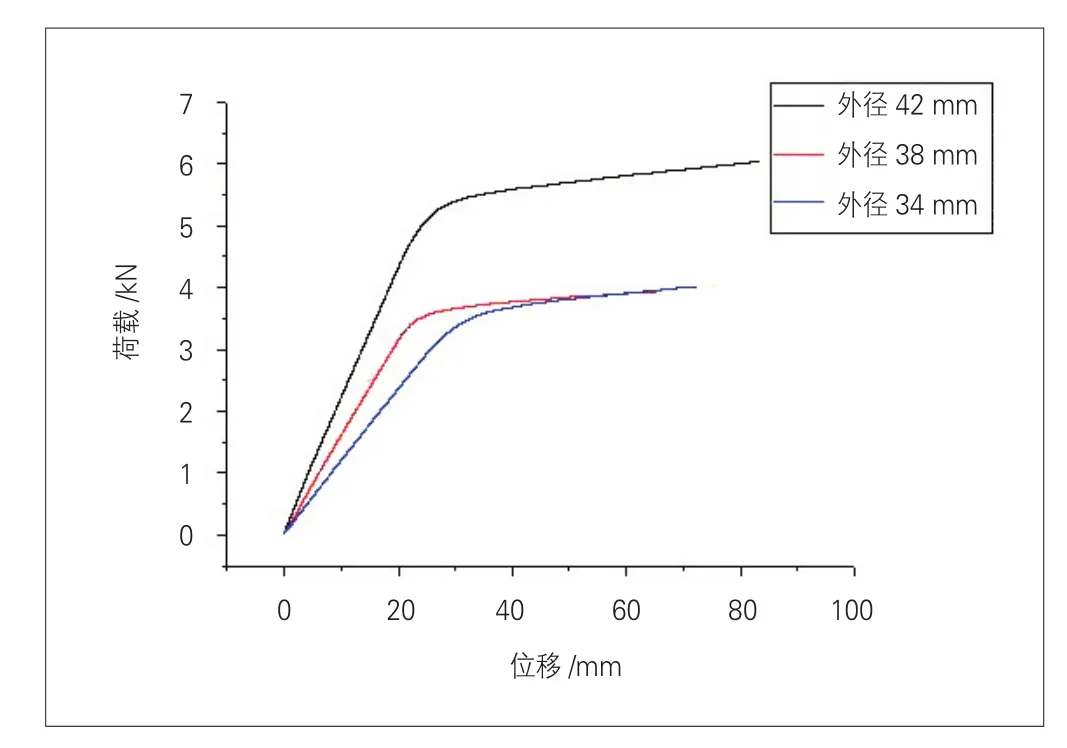

钢管混凝土构件抗弯性能测试结果见图6。对比分析外径为34、38、42 mm钢管混凝土构件的荷载位移曲线可知:

(1)外径34 mm钢管混凝土构件弹性段终点荷载为3.3 kN,挠曲变形为31.5 mm;挠曲变形2 mm时承受荷载0.25 kN。

(2)外径38 mm钢管混凝土构件弹性段终点荷载为3.3 kN,挠曲变形23.4 mm;挠曲变形2 mm时承受荷载0.33 kN。

图6 钢管混凝土构件抗弯性能测试结果

(3)外径42 mm钢管混凝土构件弹性段终点荷载为5.2 kN,挠曲变形27.5 mm;挠曲变形2 mm时承受荷载0.49 kN。

分析测试结果可知,外径34、38 mm的钢管混凝土构件弹性段终点荷载相当,外径38 mm的钢管混凝土构件在弹性段终点挠曲变形小于外径34 mm的钢管混凝土构件;外径42 mm钢管混凝土构件弹性段终点荷载为外径34、38 mm的1.5倍。设计按2根钢管混凝土构件承受0.75 kN的荷载(成年人体重)仍在2 mm弹性变形范围内考虑,由此可见选取外径42 mm钢管混凝土构件满足设计要求。

4.1.2 钢管混凝土轨枕

钢管混凝土轨枕抗弯试验利用试验平台,在两端混凝土轨枕块下方按照1.5 m间距支撑轨枕,并在正中位置加载,形成3点支撑抗弯试验(见图7)。通过4.1.1中试验已确定选取外径42 mm的钢管混凝土构件,因此抗弯试验用轨枕均采用外径42 mm的钢管混凝土构件制造。

图7 钢管混凝土轨枕抗弯试验

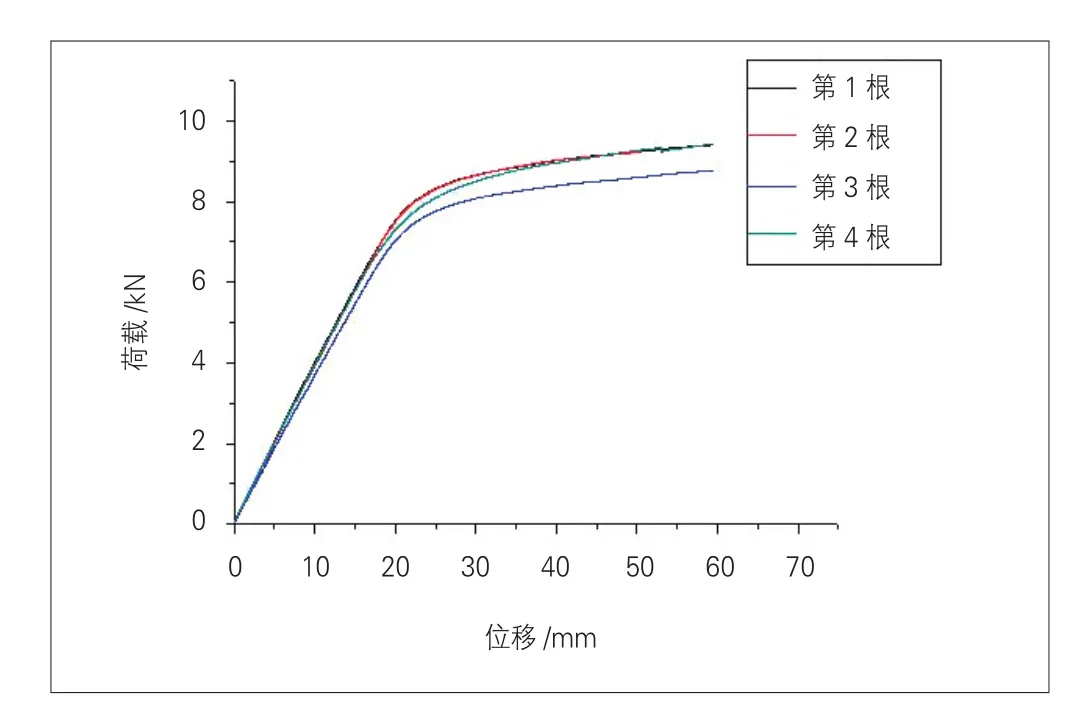

轨枕抗弯试验结果见图8。结果表明:钢管混凝土轨枕受弯时,屈服荷载为9.9 kN,弹性段终点荷载为6.3 kN,轨枕质量为180 kg,可见轨枕在自重荷载作用下不会发生塑性变形;轨枕浇筑进入道床后钢管混凝土构件不再作为主要受力构件,施工过程中按不利工况下钢管混凝土构件上方承受0.75 kN荷载考虑,可见在不利施工荷载作用下轨枕不会发生塑性变形,满足受力要求。

4.2 连接可靠性试验

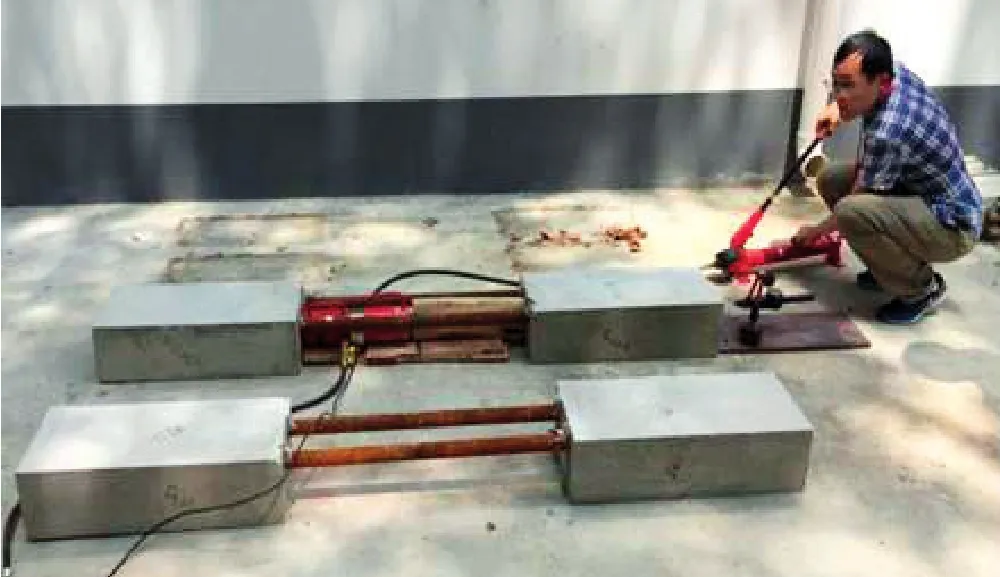

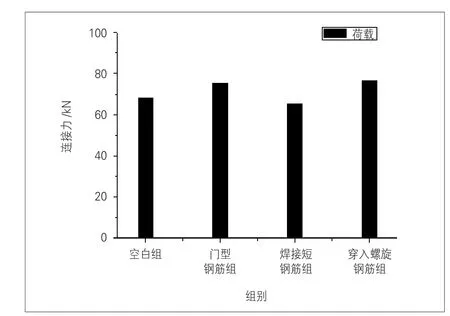

为验证钢管混凝土构件与混凝土轨枕块的连接性能是否可靠,在2轨枕块之间采用千斤顶顶推轨枕块的内侧面进行连接可靠性试验(见图9)。设计4种工况进行对比试验,分别为:不采取加强措施的空白组、设门型钢筋组、焊接2 cm短钢筋组、穿入螺旋钢筋组。

图8 钢管混凝土轨枕抗弯试验结果

连接可靠性试验结果见图10。试验结果表明:空白组连接力为68.0 kN,设门型钢筋组连接力为75.1 kN,焊接2 cm短钢筋组连接力为65.1 kN,穿入螺旋钢筋组连接力为76.3 kN。4种工况下钢管混凝土构件与轨枕块之间连接力均为60~80 kN,钢管混凝土构件与轨枕之间可形成可靠连接,其中穿入螺旋钢筋可提供的连接力最大,连接性能最为可靠。

图9 连接可靠性试验

图10 连接可靠性试验结果

5 结论

总结现有双块式轨枕的优缺点,提出一种力学性能优异、经济性更好的钢管混凝土轨枕,对钢管混凝土轨枕的总体方案、结构设计、力学性能进行分析,得出如下结论:

(1)钢管混凝土轨枕采用钢管混凝土构件取代钢筋(型钢)作轨枕块连接骨架,相比较冷轧带肋钢筋桁架,不需要大型专用生产线,具有生产简单、钢管不易生锈、耐久性好、用钢量少等优点。

(2)钢管混凝土轨枕块下设置门型钢筋,容易捣固密实;侧面设置凹槽,轨枕块与道床板混凝土连接可靠;轨枕块采用配筋设计,混凝土裂纹控制更好,结构更加安全、耐久。

(3)钢管混凝土轨枕抗弯性能试验、连接可靠性试验表明,其力学性能优异,满足施工过程中受力性能要求。

(4)我国对其具有完全自主知识产权,可广泛应用于高铁、市域铁路、城际铁路和城市轨道交通,并可应用于客货共线铁路、货运专线和重载铁路。采用钢管混凝土轨枕现浇道床板式无砟轨道,可为我国高速铁路“走出去”和“一带一路”倡议的实施提供技术保障。