丁腈橡胶/碳纳米管复合轴承材料摩擦磨损性能研究

贾承赟,周新聪,王 超,况福明

(武汉理工大学 能源与动力工程学院, 湖北 武汉 430063)

碳纳米管(MWNT)在具有极大的长径比的同时具有超高的强度和模量,是一种特殊的一维材料,是复合材料的理想添加剂[1]。橡胶是一种非金属聚合物,其弹性性能好、吸振能力强、在受力的情形下产生变形,撤消力后能够立即恢复原形,抗冲击性能好。但橡胶作为水润滑轴承存在一些显著的缺点,例如在高温、高负荷下性能较差,运行精度低等[2],通常使用的碳纳米管和橡胶共混方法包括机械共混法、喷雾干燥法、胶乳共混法、溶液共混法[3]。这些方法中机械共混法效率高,时间短,但在混炼的过程中MWNT易与橡胶基体产生团聚,制得复合材料效果并不理想;喷雾干燥法制备过程复杂不易操作;胶乳共混法虽能在一定程度上改善MWNT在胶乳中的分散问题,但并不能改变MWNT在胶乳中的团聚;溶液共混法可以通过超声波的作用打断MWNT的结构,减小团聚的发生,便于MWNT在橡胶基体中均匀分散,但在制备过程中会用到多种有机溶剂,如果处理不当容易造成污染[4]。

以丁腈橡胶(NBR)为基体,采用溶液共混法制备丁腈橡胶/碳纳米管(NBR/MWNT)复合母料,最终经过混炼、硫化等工艺制备出NBR/MWNT复合材料。通过试验探究了不同材料的摩擦磨损性能。

1 试验设计与分析

1.1 试验原材料

本试验所用的3种工业级多壁碳纳米管均为MWNT,纯度>90%;内径为5~10 nm;外径为10~30 nm;长度为10~30 μm。NBR牌号为N230S。丙酮含量>99.5%。

1.2 试验材料的制备

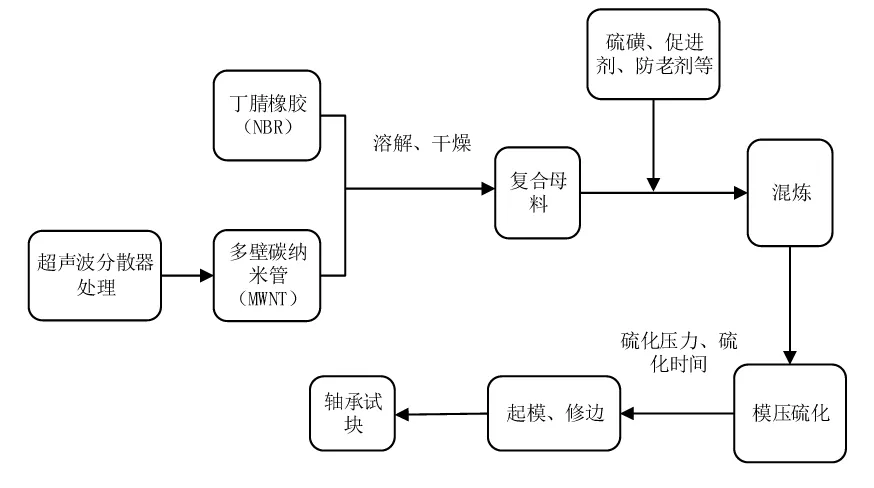

本试验采用溶液共混法制备复合材料母料,首先将NBR切成小段,在60 ℃的恒温下将称取的NBR溶于丙酮中,并通过搅拌桨不断搅拌直至NBR完全溶解,随后加入MWNT,用超声波分散器分散60 min,将分散好的溶液放入真空烘干箱干燥直到重量保持不变,制得复合材料母料。将制备好的复合母料经混炼、硫化得到橡胶复合材料,具体配方见表1。NBR/MWNT复合材料试验试块的制备流程见图1。

表1 复合材料配方

图1 NBR/MWNT复合材料制备流程

1.3 复合材料的红外光谱(FTIR)分析

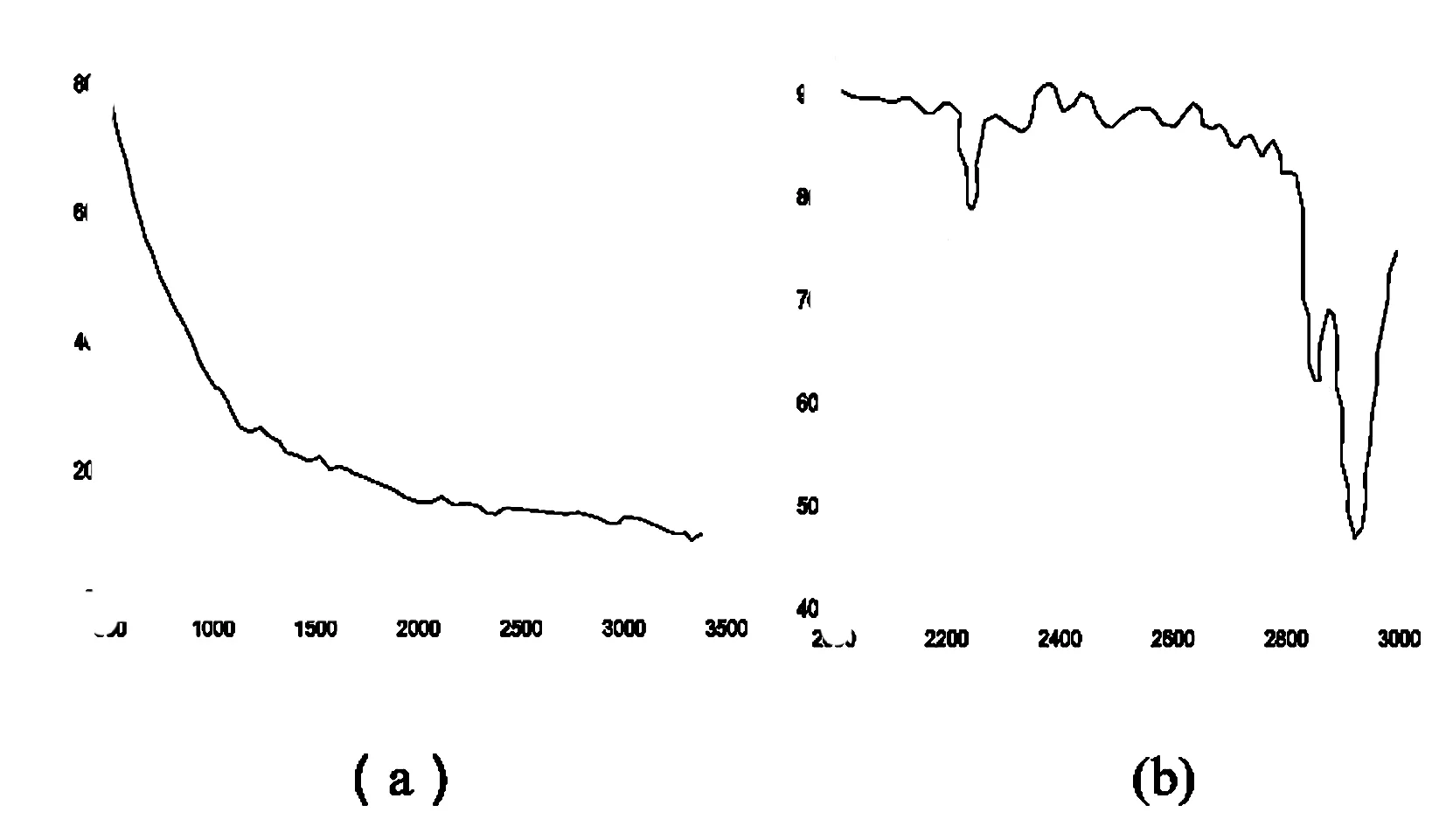

采用KBr压片法制备待测样品,使用NICOLET 6700型傅里叶转换红外光谱仪对待测样品进行检测,图2(a)和(b)分别显示了MWNT和NBR/MWNT复合材料的红外光谱,从图2(a)可以看出,MWNT在FTIR光谱中没有显示明显的峰,而复合材料的FTIR光谱显示出了NBR的特征峰,其中2 238属于-CN的伸缩振动,2 852和2 920属于R1CH=CHR2中的-CH伸缩振动,这表明复合材料和NBR之间不存在化学键。

图2 材料的FTIR分析

1.4 试验设计

所有试验均在多功能摩擦试验机(RTEC)上进行,并采用“环块模式”进行试验,试验磨擦副为ZCuSn10Zn2,包括轴承套和橡胶试块,在每次测试之前,铜环外表面用金相研磨纸抛光,试验分为摩擦试验和磨损试验。

1)摩擦试验。为了使试块与轴保持良好的接触,在试验初期每种试块都需要进行60 min的磨合过程,预加载2 min、加载力至25 N时,驱动电机启动,程序自动进入速度特性试验,试验速度依次为0.027 5 m/s、0.055 0 m/s、0.110 0 m/s、0.220 0 m/s、0.330 0 m/s、0.440 0 m/s、0.550 0 m/s、0.660 0 m/s、0.770 0 m/s、1.100 0 m/s、1.470 0 m/s、1.830 0 m/s、2.200 0 m/s、3.300 0 m/s,重复以上试验3次,并将试验结果取平均值。

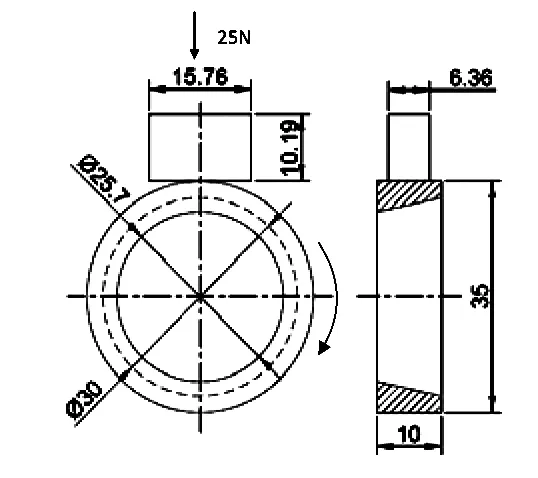

2)磨损试验。试验条件与摩擦试验相同,但额定速度为0.550 0 m/s,额定载荷为25 N,速度磨损试验进行8 h,试验示意图如图3所示。

图3 试块磨损试验示意图

2 试验结果与讨论

2.1 复合材料的结构

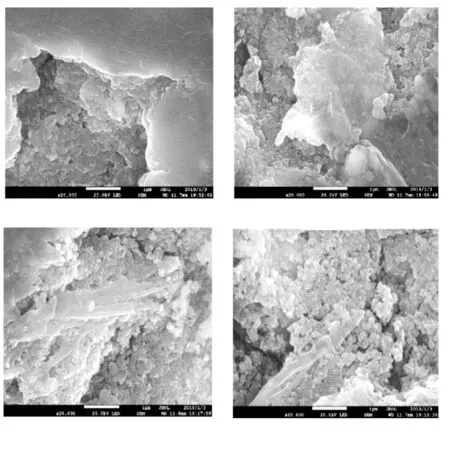

图4为4种复合材料断面形貌图,从图4可知,在相同的放大倍率下添加带有-COOH和-OH官能团的碳纳米管复合材料比单纯的碳纳米管复合材料分散性好。研究表明,MWNT-COOH和MWNT-OH能够通过无定型碳的物理和化学吸附强化与橡胶大分子链的结合,另外MWNT和NBR大分子组成三维网状结构。

图4 复合材料的断面形貌图

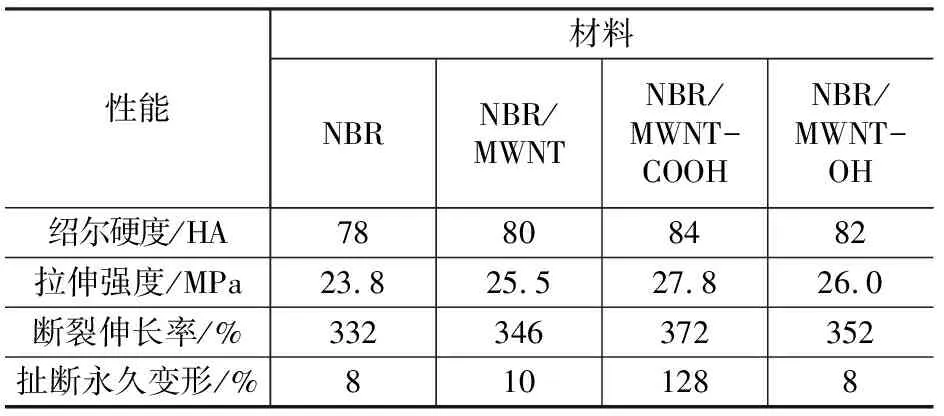

表2是经过某研究所检测得出的材料机械性能指标。测试复合材料的物理和机械性能满足美国军用标准MIL—DTL—17901C(SH)和中国船舶标准GB/T 769—2008的要求。

表2 不同材料机械性能表

从表2知,添加了MWNT的复合橡胶材料硬度普遍提高,这是因为采用溶液共混法可以提高MWNT在橡胶基体中的分散,另外极性腈基团(CN)与羧基基团(COOH)之间存在强烈的界面相互作用,从而导致NBR/MWNT复合材料的拉伸强度增加。断裂伸长率的增加可能是因为橡胶填料之间良好的相互作用而允许流变性增强[5]。

2.2 摩擦试验结果及分析

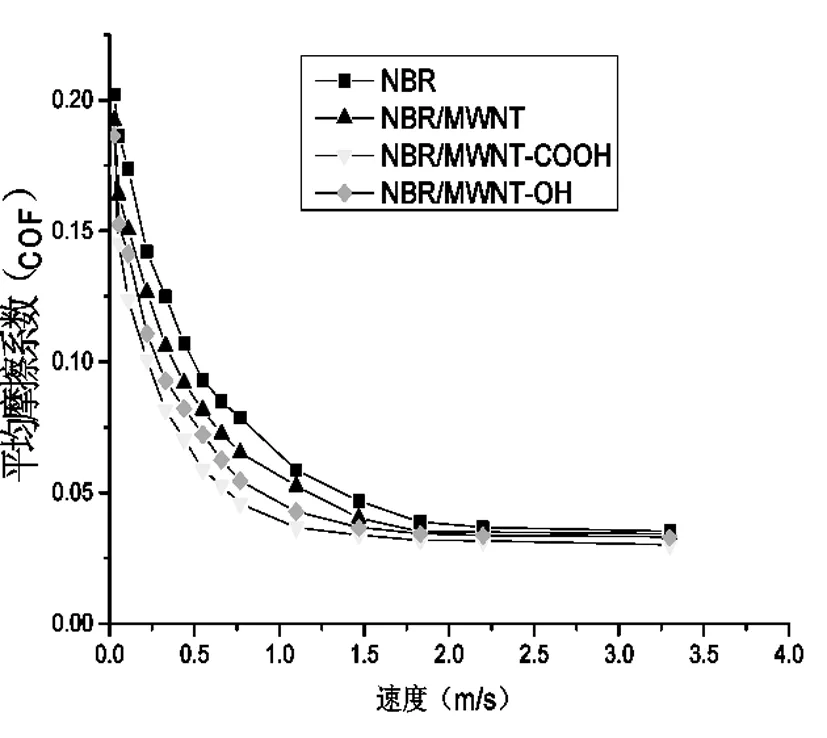

图5是摩擦试验结果中的速度特性曲线,当载荷相同时,平均摩擦系数随着滑动速度的增加逐渐减小,当速度超过2.200 0 m/s时则趋于平稳。

图5 速度特性曲线

从图5知,平均摩擦系数与滑动速度呈负相关,当速度在0.027 5~0.440 0 m/s时主要经历了边界润滑状态,摩擦系数迅速降低,NBR材料摩擦系数最大。而填充了3.2 %MWNT-COOH的橡胶材料的摩擦系数最小。当速度在0.440 0~1.100 0 m/s这个范围内时主要是混合润滑状态,随着转速的增加,水膜厚度明显增加,并且水膜承压增强,润滑效果明显[6]。当速度大于1.100 0 m/s时,摩擦副之间能够形成较为明显的弹流动压润滑,因此4种材料在这个速度范围内摩擦系数较为接近。在速度特性曲线下平均摩擦系数相对于滑动速度的趋势符合Stribeck曲线。从速度特性试验可以得出,MWNT可以有效降低复合材料的摩擦系数,且添加了3.2%的MWNT、MWNT-COOH和MWNT-OH即便在低速工况下试块的摩擦系数也能保持在较低的程度。

2.3 磨损试验结果及分析

磨损试验通常采用直接称重法,计算磨损前后的质量差来表示磨损性能,但由于本试验试块在水环境下工作,吸湿比较严重,并且试块的磨损量较小,称重存在明显误差,所以采用间接法计算比磨损率,再结合三维表面轮廓仪和扫描电子显微镜,从微观层面观测磨损后试块的表面形貌,分析不同材料试块的磨损性能。

每次磨损试验前,将试块的磨面抛光,然后用酒精超声清洗试块,将试块表面上的碎屑清洗干净。试验中通过转轴的转动携带润滑水到摩擦副间实现水润滑,磨损试验后试块磨痕长度、宽度的测量采用读数显微镜。磨损体积的计算见式(1):

(1)

式中:Vs为磨损体积,mm3;b为磨痕长度,mm;B为样品宽度,mm;R为轴半径,mm。

通过磨损体积计算磨损率Ws[7]:

Ws=Vs/(F·2πR·n·t),

(2)

式中:F为正压力,N;n为转速,r/min;t为试验时间,min。

图6为扫描电镜下NBR磨损表面形态。从图6(a)中可以看出,在NBR表面有撕裂的“犁沟”[8],这是由于材料的抗撕裂能力小于摩擦力,橡胶表面的微凸会被铜环表面的粗糙峰挤压变形,由于界面黏滞力的作用,微凸沿着运动方向会产生拉伸变形,随着转速的不断增加,位于最大拉伸处的微凸被撕裂拉伸,逐渐形成了“犁沟”。从图6(b)中可以看出,在橡胶表面还存在一部分由于磨损作用从铜环上脱落下的金属粒子,这说明摩擦副之间材料在试验过程中出现了转移,表现出磨粒磨损的特征。

图6 扫描电镜下NBR磨损表面形态

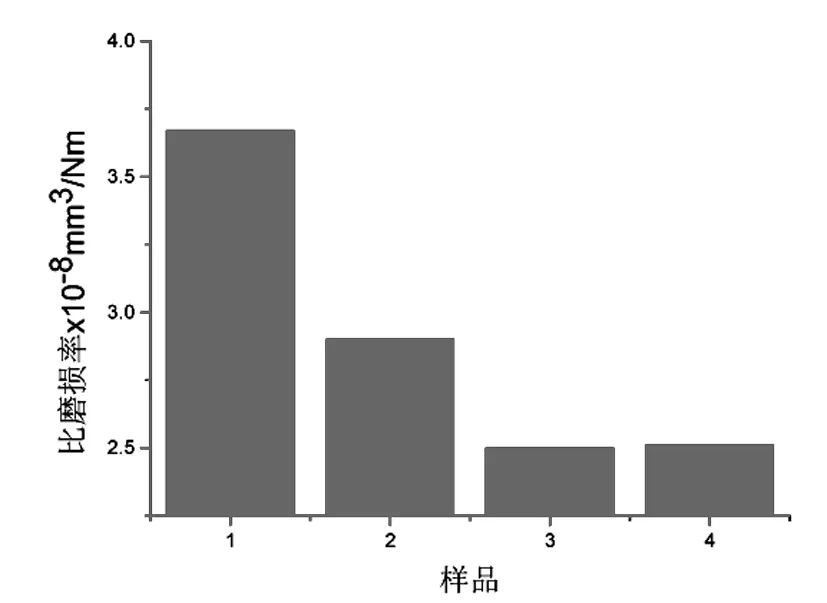

图7为不同材料比磨损率对照图,填充MWNT的复合材料具有比NBR材料更低的比磨损率,这表明添加MWNT可以有效提高材料的耐磨性能,从图7知,添加MWNT-COOH的复合材料比磨损率最低,从表2列出的复合材料的硬度可知,其中填充了MWNT-COOH的复合材料硬度最高,NBR硬度最低。因为MWNT具有高强度高韧性的特性,当MWNT填充到橡胶基体中并达到一定含量时,MWNT将起到“网格骨架”作用,从而提高复合材料的致密性和硬度,而填充了MWNT-COOH的复合材料具有最小的磨损量,是因为改性后的MWNT在复合材料中分散均匀,这些都提高了复合材料的耐磨性能。

图7 不同材料比磨损率对照图

2.4 磨损表面微观形貌分析

通过L1型激光干涉位移表面轮廓仪测量系统观察磨损后试块的表面形貌,该系统是通过光的干涉原理来对材料表面进行检测,该仪器量程为5 mm,分辨率为5 nm,可以在一次测量中同时获得被测物体表面轮廓的粗糙度、形状误差以及波度等参数。对磨损后的表面进行显微观察后生成3D图像如图8所示。

图8 不同材料试块的微观表面形貌

由图8知,4种材料磨痕表面都出现了山脊状的凸起,许多研究表明,这些突起是由黏滑振动和微振引起的。将NBR和不同组分的MWNT材料进行对比,发现填充了MWNT的复合材料表面高度差相对于NBR的表面要小,并且突起间距短。在0.8 mm×0.8 mm范围内,未添加MWNT的NBR表面磨痕高度最大,由此说明该试块润滑状态较差。而添加3.2%的MWNT-COOH磨痕高度最小,这是因为溶液共混法可以提高MWNT在橡胶基体的分散性,不易在橡胶基体内发生团聚。从磨损表面的山脊状花纹间距和高度可以推测出其振动情况,即在相同工况下的MWNT复合材料的黏滑振动频率要低于NBR材料,润滑状态较好。

3 结束语

采用FTIR检测发现MWNT在光谱中没有明显的特征峰,而NBR/MWNT复合材料中发现NBR的特征峰,表明MWNT和NBR之间不存在化学键的生成。基于一定的设计配方,并在一定的材料添加顺序下,采用溶液共混法制备出的复合材料,在机械力学性能方面各项指标都满足CB/T 796—2008以及美国军标MIL—DTL—17901C(SH)的标准。填充了MWNT的NBR在硬度和强度上都有一定程度的提升,通过扫描电镜观察后发现采用溶液共混的方式有利于MWNT在NBR的均匀分散,减少团聚。同时MWNT可以有效的提高NBR的减摩抗磨性能,而填充了3.2%的MWNT-COOH复合橡胶材料具有最优的摩擦磨损性能。