清扫车风道系统减阻流动控制方法研究

白云龙1 张恺悦1 李广瑞2 赵力明2

1. 上海交通大学 上海 200240 2. 柴油机增压技术重点实验室 天津 300000

1 前言

随着我国城市化进程的加快,全国公路总里程数快速上升。相应地,人民生活对环卫车辆的需求量也急剧上升,以清扫车为代表的环卫车辆将会进行日益繁重的城市道路美化养护工作[1-2]。风道系统是清扫车的核心作业系统,其主要功能是通过安装在清扫车内部的离心风机对风道系统内的空气进行抽吸,使风道系统内部形成负压,在入口吸嘴处产生强大的吸力,进而吸入公路上的灰尘颗粒杂物。降低风道系统的气动阻力可以有效降低风机耗功,因而对于环卫车辆节能减排有着重大意义。

清扫车整机气道有诸多部件,包括吸盘、输送管道、沉降室、风机进气导管与风机等等。降低风阻可以从各个部件的优化设计着手。刘滨等对风道拐角弯折处的半径进行改变,降低了气路管道的总压降损失[3]。张杜鹃等通过在沉降室顶部加置挡板对气固混合物进行降速,减少压力损失以及垃圾对过滤网的冲击[4]。然而该方法是一种被动减阻和降低磨损的方法。另一方面,吸盘入口前通常有一块软挡板,用于将部分气固混合物阻隔在外,使固体颗粒物处于滞止状态,颗粒物原有起跳速度较大,不利于被吸收清理[5],使清扫车工作的实际效率大大降低。杨春朝等通过数值分析研究了风道进气盒宽度以及气管与后板的倾斜角度对清扫车吸尘能力的影响[6]。朱伏龙等对吸盘入口连接方式以及令吸盘上平面带收缩角使清扫车吸尘能力增加[7]。现有的工作仅对挡板的开度、倾斜角度以及连接方式进行优化,对挡板本身的几何优化研究较少。

本文针对清扫车入口挡板与气道几何分别提出一种几何优化的方案,以提高清扫车的实际工作能力并降低整车的压降损失,最后通过数值分析的方法对上述优化方案进行验证。

2 数值仿真方法

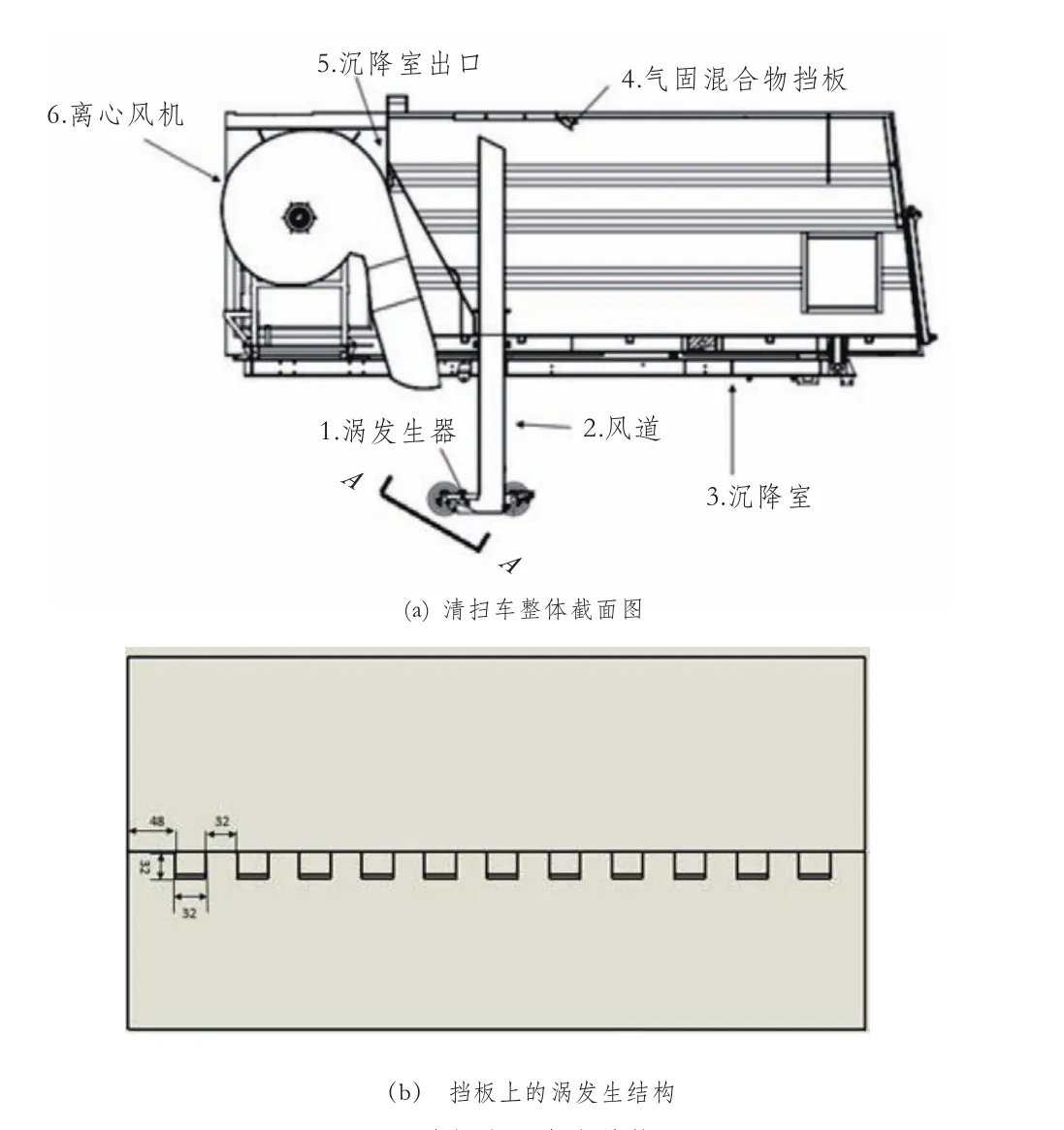

本文的研究对象为某型清扫车,该清扫车车厢尺寸为3 850 mm×2 470 mm×1 650 mm;离地间隙为10 mm;进气管直径为180 mm;进气管间距为450 mm;进气管长度为2 262 mm,其主要几何数据如表1所示。清扫车系统真实模型截面如图1所示。

表1 清扫车几何参数

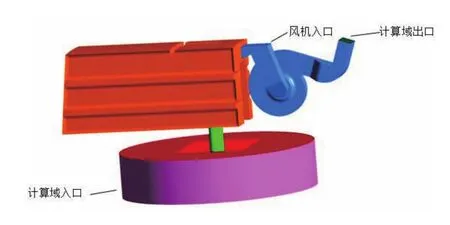

本文的研究使用三维流动仿真软件ANSYS CFX,对车厢主体以及气道管路部分采用Mesh进行非结构化网格划分,对清扫车离心风机的叶轮部分采用Turbogrid进行结构化网格划分,离心风机蜗壳以及进出口部分采用非结构化网格划分。离心风机的网格节点数为200万,其中叶轮达到160万;清扫车主体部分网格节点数为100万。清扫车主体网格与离心风机的网格如图2所示,在清扫车进气道前加入带有凹槽的圆盘来更好地模拟气流从四周进入气道的情况,整机计算域如图3所示。

图3 整机计算域

本文的数值分析采用稳态雷诺平均N-S方程,湍流模型采用SST模型,计算残差收敛给定小于10-4,入口边界条件给定总温总压,分别为大气压力与300K常温,出口边界条件为质量流量,工质采用理想气体。

3 减阻流动控制方法

本文在原机模型的基础上加以改进,如图4所示。在保留大部分原型的基础上,对进气管出口段进行优化,将进气管与沉降室的连接段由原有的直管改为渐扩喇叭管。从风道入口至管路的最高点距吸盘的垂直距离为2 622.84 mm,从距离吸盘2 263 mm的高度开始将进气管加工成渐扩段并保留原有的斜切外形,切至高度为2 253mm,渐扩角度为前后两个方向各开6°。该结构能使气流进入沉降室的速度显著降低,不仅能降低整机的压降,还能减缓气固混合物对车顶以及导流板的冲击作用,有效降低沉降室磨损量。

图4 渐扩式进气管几何

吸盘入口的软挡板用于挡住公路上尺寸较大的杂物进入风道系统,同时挡板使流动入口处的有效流通面积变小,在吸盘内腔内造成高速气流流动,进而实现吸尘作用。挡板离地间隙是吸盘最为关键的几何参数。间隙过小则造成极大的节流损失,而间隙过大则导致气流速度不够,吸尘能力不足。为了同时保证吸尘能力和较低的流动阻力,本研究在风道入口处呈具有设计槽孔阵列的涡发生结构,如图5所示。在视图AA方向可以看到涡发生结构的具体位置及尺寸。槽孔距离挡板边缘的距离是48 mm,槽孔自身为边长为32 mm的正方形孔,槽孔贯穿挡板厚度,相邻槽孔之间的距离为32 mm,本文的设计共有11个等间距的槽孔。一方面,该结构可以有效增加软挡板的等效离地间隙,减少节流损失;另一方面,该结构能在吸盘内产生局部涡,使附着在入口挡板处的固体颗粒物产生扰动,降低起跳速度,更容易被吸收清理。

图5 清扫车涡发生结构

4 结果分析

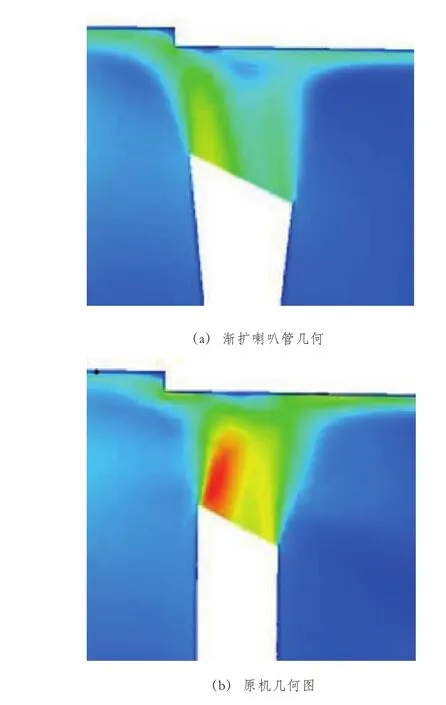

图6是质量流量3.5 kg/s工况下,原机与带涡发生结构几何的入口挡板处的速度图。从图中可见,带有涡发生结构的几何在吸嘴入口处产生了局部涡,流体的流动在槽孔处卷绕进入吸嘴;而原机模型的吸嘴入口没有涡,流体只是进行一些无序的运动。此外,流体在涡发生结构槽孔的位置速度明显增大,可达到平均85 m/s;原机几何在入口处的速度明显低于带涡发生结构几何。带涡发生结构几何在吸嘴入口的流动情况明显优于原机几何,有利于固体颗粒物的吸收与清理。

图7是清扫车风道入口处截面的熵增图,加入涡发生结构之后,其附近的区域虽然产生了许多小涡,但是熵增却显著降低了,由原机的25 J/(kg·k)降低到15 J/(kg·k)以下,该结构不仅降低了固体颗粒物的起跳速度,还降低了入口局部的损失。

图6 质量流量3.5 kg/s工况下清扫车入口速度图

图7 风道入口的熵增图

原机与带涡发生结构几何的风道系统(从清扫车入口至风机入口)的压降损失,如图8所示。使用涡发生结构几何之后,整个清扫车流道的平均压损明显降低。在小流量工况下,涡发生结构进出口压损比原机平均降低500 Pa,下降16.7%;在大流量工况下,涡发生结构进出口压损平均比原机降低3 000 Pa,下降33.3%。可见,流量越大,带涡发生结构几何的进出口压损降低越多,这种优化几何在大流量工况下的优势更加明显。

图9对比了原机与渐扩管在风道出口处至导流板前缘的速度分布。在此区域原机几何的平均速度达到60 m/s以上,而优化几何的平均速度低于40 m/s。优化几何的平均速度较原机几何下降了33.3%,显著降低了由于气流冲击沉降室底部造成的损失以及气固混合物对导流板的冲击。

图8 原机与涡发生结构几何的进出口压降

图9 两种几何的风道管路出口风速分布

图10为两种几何在风道出口处至导流板的流线图。在原机几何的导流板处,流线产生了一个明显的涡,而优化后的几何流体的流线是光滑顺畅的。由此可见,渐扩管降低出口气流速度,进而使得流体沿导流板的流动更顺畅,有利于使固体颗粒物减少杂乱无章的运动,顺利沉降至厢底,并有效降低流动损失。

图11对比了原机与带渐扩管几何在清扫车进出口的压降曲线图。使用渐扩喇叭管之后,整个清扫车流道的压损明显降低。小流量工况下,渐扩管进出口压损平均降低100 Pa,比原机下降5%;在大流量工况下,渐扩管进出口压损平均降低1 000 Pa,比原机下降11%。流量越大渐扩喇叭管的损失降低越大,因此这种优化几何在大流量工况下的优势更加明显。

图10 风道出口流线图

图11 原机与渐扩管几何的进出口压降图

图12显示了以上两种流动控制方法在降低风道系统流动损失方面的综合效果。可以看出,采用挡板涡发生结构和渐扩管的风道系统在损失方面的优势随流量增加快速扩大。特别是在最大流量工况,该综合方案将减小流动损失近31%。

图12 原机与改进几何的进出口压降图

5 结语

本文针对常用清扫车风道系统的损失规律与机理进行了深入分析,并提出了风道系统降阻流动控制方法,得到以下主要结论:

a. 吸嘴处的节流损失是清扫车风道系统损失的主要原因之一;通过在吸盘入口挡板处设计槽孔阵列构成涡发生结构,该结构一方面由于增加了等效离地间隙可显著降低节流损失,另一方面产生强非定常涡,从而降低吸嘴内固体颗粒的起跳速度,使垃圾颗粒更容易被吸收清理。结果显示,该结构最大可降低风道系统流动损失33%;

b. 通过将沉降室内的输送管道由原机直筒圆柱形出口改为渐扩型喇叭管构型,可有效降低管道出口气流速度,进而降低风道系统流阻,并有效抑制气流对沉降室顶部的冲击,从而减缓垃圾颗粒对沉降室壁面的磨损作用。