基于模糊PID的主汽温串级自适应控制

侯鹏飞 贾新春 王琦

摘 要:随着电网对火电机组调峰调频能力的日益严苛,火电机组经常运行在AGC指令频繁变化的工况下。当负荷指令变化时,主汽温度的对象模型也会随之发生变化。该文设计了一种基于模糊PID的主汽温串级自适应控制系统,根据主汽温的实时偏差与偏差变化率,依据模糊控制规则自适应调整PID控制器的3个参数。仿真结果表明,基于模糊PID的主汽温串级自适应控制具有系统超调小、响应速度快、变工况鲁棒性好等优点,满足机组AGC调峰调频时主汽温控制的动态特性。

关键词:主汽温度;AGC调峰调频;模糊PID;自适应控制;串级控制

中图分类号:TP273 文獻标志码:A

0 引言

近年来,电网对火电机组调峰调频响应能力日益严苛,电网AGC负荷指令的变化将直接导致主汽温度、主汽压力、给水流量等参数的大幅波动,使机组在调峰变工况时自动投入率低,协调控制系统控制不稳定,严重影响机组的安全稳定运行。在发电过程众多的热工被控参数中,主汽温度是最重要、最核心的被控参数之一。通常情况下,要求锅炉主汽温度的暂时性偏差不超过±10 ℃,长期偏差不超过±5 ℃。主汽温度偏高将导致过热器与汽轮机高压缸承受较高的温度和压力,影响机组的安全运行;主汽温度偏低则直接影响机组的发电效率,从而降低机组运行的经济性,此外还会增加蒸汽的含水量,缩短汽轮机的使用寿命。因此,主汽温控制是发电过程重要的被控参数之一。目前,火电机组主汽温度多采用串级PID控制,通过控制喷水减温器的喷水量达到调节主汽温度的目的。然而,当AGC负荷指令频繁变化时,由于主汽温度具有大迟延、大惯性、非线性与时变等特性,传统的串级PID控制使主汽温在变工况运行时的波动较大,控制效果不佳,不仅会影响机组的安全稳定运行,而且难以满足电网的调峰调频要求。为此,该文设计了一种基于模糊PID的主汽温串级自适应控制系统,模糊控制器根据设定值与实际值的偏差及偏差变化率自适应调整PID控制器的比例、积分和微分3个参数,使PID控制器的参数随偏差的变化而适当调整,以改善负荷变化时主汽温的动态特性,满足AGC负荷指令变化时主汽温的控制要求。

1 模糊PID串级自适应控制系统设计

1.1 系统整体设计

当AGC负荷指令发生变化时,机组协调控制系统将随负荷指令的变化自动调整火电机组的燃料量、给水流量、送风量等,使主汽温度产生一定波动。因此,在不同工况时主汽温的动态模型会发生相应变化,导致过热汽温也随减温水的动态特性变化。

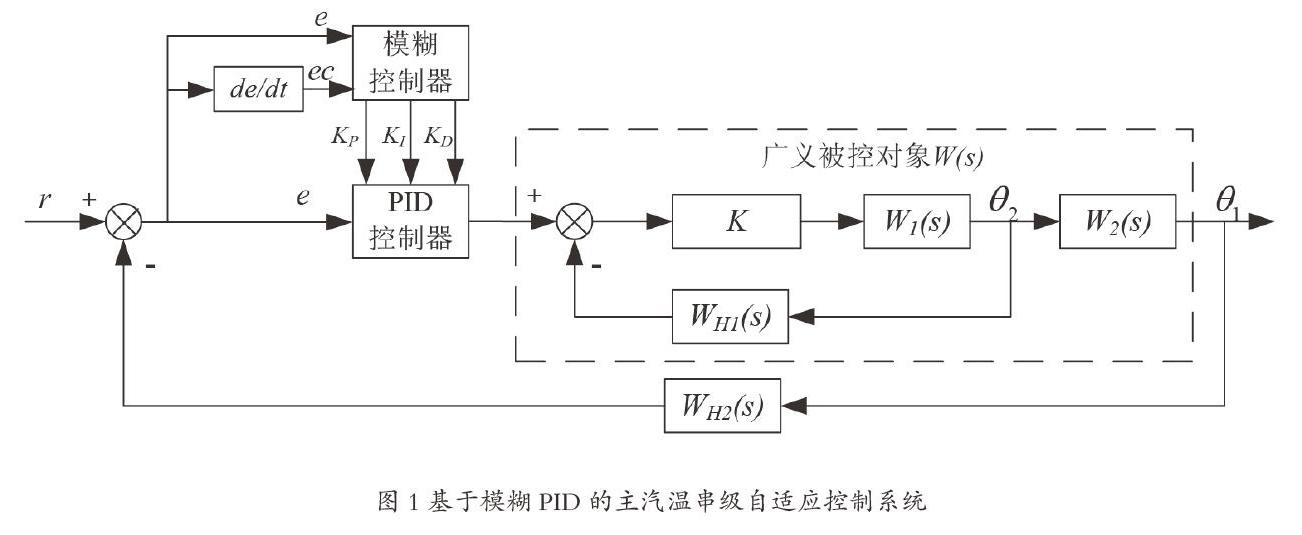

基于模糊PID的主汽温串级自适应控制系统如图1所示,系统由内、外2个回路组成。其中,内回路被控对象为减温器,副调量为减温器出口蒸汽温度θ2,副调节器为PID控制器;外回路被控对象为过热器,主调量为过热器出口主汽温度θ1,主调节器采用模糊PID自适应控制器。

为了快速消除减温水的内部扰动,副调节器通常采用比例控制器K。主调节器采用模糊PID自适应控制器用于有效克服主汽温度的大迟延、大惯性特性以及工况发生变化时主汽温对象的非线性与时变性。主汽温串级自适应控制系统首先计算出主汽温设定值r与实际值的偏差e,再经微分环节de/dt计算得到偏差的变化率ec,模糊控制器再依据设计的模糊控制规则自适应调整PID控制器的KP、KI和KD 3个参数,使PID控制器的参数随偏差的变化自适应动态调整。

图1中,K为内回路比例控制器的比例系数;W1(s)为串级控制系统导前区传递函数;W2(s)为串级控制系统惰性区传递函数;WH1(s)为内回路温度变送器的传递函数;WH2(s)为外回路主汽温度变送器的传递函数。

将主汽温串级控制系统的内回路与惰性区传递函数W2(s)作为主汽温控制系统的广义被控对象W(s),经传递函数化简可得:

1.2 模糊PID控制器设计

模糊PID控制器根据主汽温设定值与实际值的偏差e与偏差变化率ec,依据设计的模糊控制规则自适应调整PID控制器的KP、KI和KD三个参数,使PID控制器的参数随偏差的变化自适应动态调整。

模糊控制器的输入为偏差e与偏差变化率ec,输出为PID控制器的KP、KI和KD。根据单位阶跃响应的特点分析可知,e和ec的论域应设为[-1,1]。模糊子集定义为{负大,负中,负小,零,正小,正中,正大},简记为{NB,NM,NS,ZE,PS,PM,PB}。e和ec的隶属函数选用灵敏度较高的三角函数trimf()。

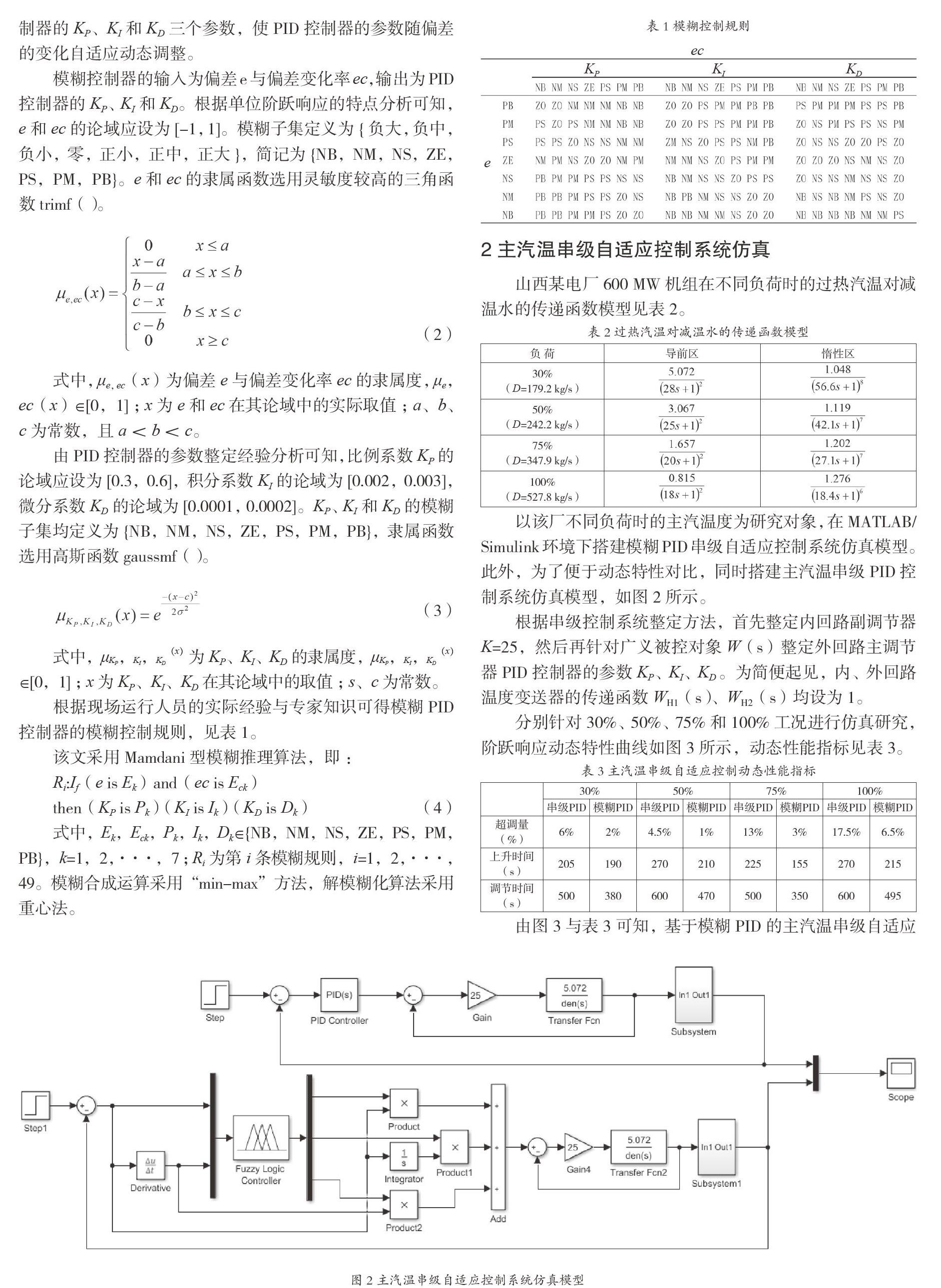

以该厂不同负荷时的主汽温度为研究对象,在MATLAB/Simulink环境下搭建模糊PID串级自适应控制系统仿真模型。此外,为了便于动态特性对比,同时搭建主汽温串级PID控制系统仿真模型,如图2所示。

根据串级控制系统整定方法,首先整定内回路副调节器K=25,然后再针对广义被控对象W(s)整定外回路主调节器PID控制器的参数KP、KI、KD 。为简便起见,内、外回路温度变送器的传递函数WH1(s)、WH2(s)均设为1。

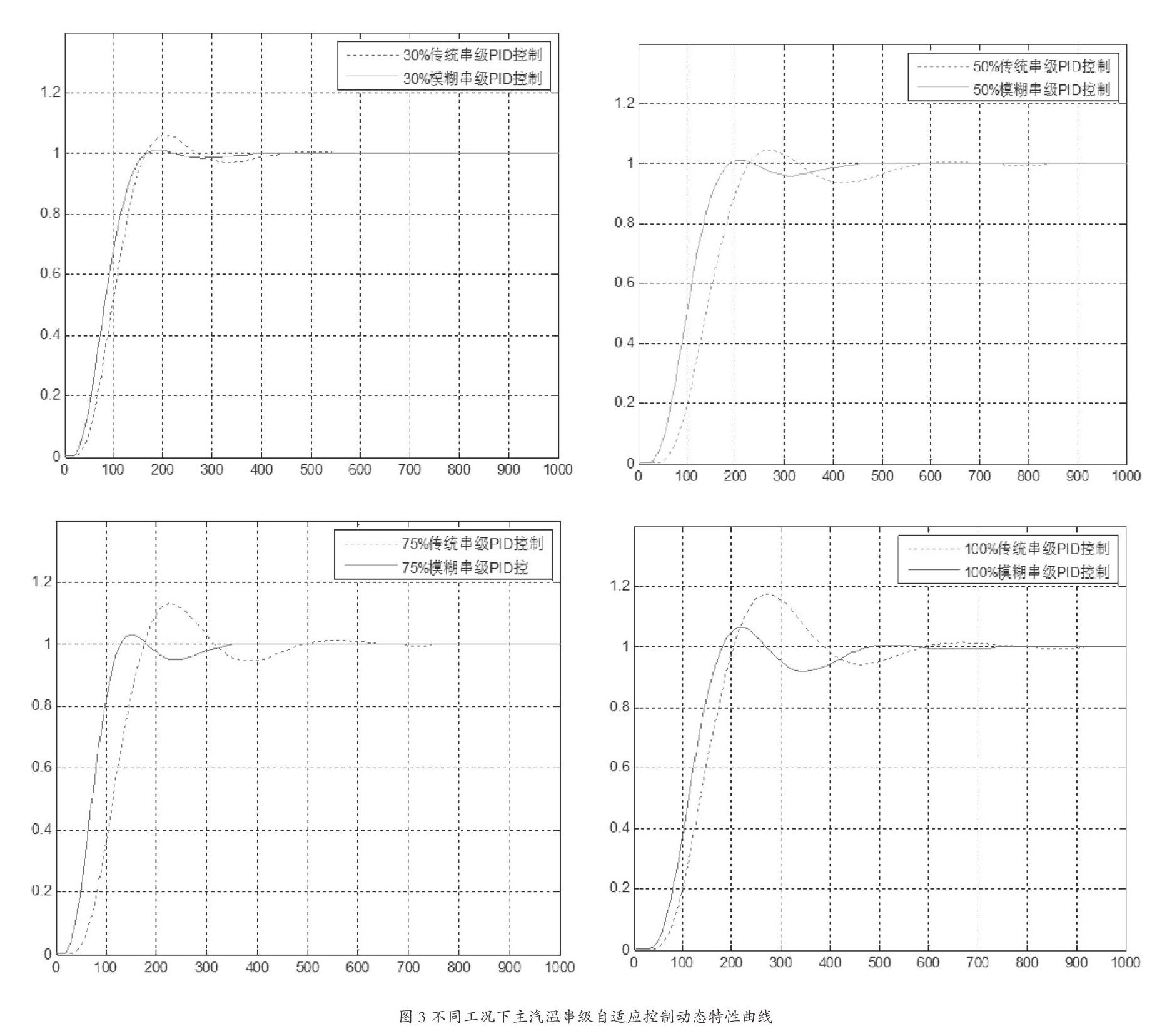

分别针对30%、50%、75%和100%工况进行仿真研究,阶跃响应动态特性曲线如图3所示,动态性能指标见表3。

由图3与表3可知,基于模糊PID的主汽温串级自适应控制比传统串级PID控制具有更小的超调量,更快的上升时间与调节时间,系统动态特性明显改善。

3 结语

当AGC负荷指令发生变化时,主汽温被控对象的动态模型也会发生相应变化。基于模糊PID的主汽温串级自适应控制是根据主汽温设定值与实际值的偏差e与偏差变化率ec,依据设计的模糊控制规则自适应调整PID控制器的参数KP、KI和KD,使PID控制器的参数随偏差的变化自适应动态调整。

仿真结果表明,与传统的主汽温串级PID控制相比,基于模糊PID的串级自适应控制不仅减小了超调量,缩短了上升时间与调节时间,而且当AGC负荷指令发生变化时,基于模糊PID的串级自适应控制仍具有良好的动态特性。

参考文献

[1]周建玉,朱能飞,乐凌志,等.三河发电有限公司1号机组AGC优化[J].华电技术,2015,37(6):57-61,79.

[2]刘瑞.模糊神经网络在火电厂锅炉主蒸汽温度控制系统中的应用[D].陕西:长安大学,2013.

[3]赵志丹,高峰,汤洋,等.300MW循环流化床机组AGC功能的投入及优化[J].电力建设,2011,32(4):79-82.

[4]石辛民,郝整清.模糊控制及其MATLAB仿真[M].北京:清华大学出版社,2008.

[5]薛定宇.控制系统计算机辅助设计-MATLAB语言与应用(第三版)[M].北京:清华大学出版社,2005.

[6]刘金锟.先进PID控制及其MATLAB仿真[M].北京:电子工业出版社,2002.

[7]杨璐,雷菊阳.基于MATLAB的参数自整定模糊PID控制器的两种设计方法[J].计算机测量与控制,2015,28(2):119-122.

[8]薛定宇,陈阳泉.基于Matlab/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.

[9]马兴义,杨立群,林敏,等.Matlab应用开发指南[M].北京:机械工业出版社,2002.