绞吸式挖泥船监控系统设计研究

胡志明

摘 要:智能监控系统的引入给我国自动化挖泥作业带来了众多的福音,因此有必要对绞吸式挖泥船监控系统的设计进行进一步研究。针对目前国内绞吸式挖泥船自动化水平较低的情况,提出了一种基于PLC现场网络的绞吸式挖泥船监控系统。该文就绞吸式挖泥船监控需求进行了深入分析,对绞吸式挖泥船监控的硬件设计和软件设计进行了探索,该文具有一定的参考价值。

关键词:绞吸式;挖泥船;系统设计;监控需求

中图分类号:U674.31 文献标志码:A

1 绞吸式挖泥船监控需求

目前我国五大流域中,以国产为主的挖泥船,不但清淤能力低、运行成本高,无法满足江河湖泊清淤工程的需要,而且设计和制造技术水平相对于国外来说还比较落后,单船操作人员明显偏多,直接影响了挖泥船的运行、维护以及管理。因此采用先进的挖泥船技术特别是挖泥船自动监控技术来提高挖泥船清淤能力,是当前国内疏浚界研究的重要课题。为此该文提出了一种基于PLC现场网络的绞吸式挖泥船监控系统。绞吸式挖泥船的监控部分主要包括主、辅钢桩的起降、台车移动、船体横移、绞刀架的升降、绞刀启停和调速、泥泵的启停和調速等操作。另外安装多个传感器用于监控系统的工作状况与产量,象船体倾侧度、绞刀入水深度和转速、绞刀切削力矩、船体方位角、船体运行距离、绞车扭矩、泥浆浓度和流量、离心疏浚泵的真空度和压力、柴油发动机的运行状况等。

1.1 监测参数

(1)船体移动部分主要需要监测:船体甲板的长度Ld、船体甲板的宽度W、从绞刀架轴至船头位置的长度S、绞刀相对船体的角度α、船体的方位角β、压力变送器测得的水深H1、H2、H3以及潮位Td。

(2)疏浚作业部分主要需要监测:干沙的产量、泥浆的流量、原状土的体积浓度等。

(3)此系统还需要监测的参数包括绞刀的切削力矩和转速、离心疏浚泵的真空度及其压力大小、柴油机的转速和温度等重要运行参数。

1.2 控制对象

(1)船体移动部分。前进、摆动是船体进行移动的主要形式。其中,前进主要是通过台车的移动以及主辅钢桩的起降配合实现的。其中,船体的摆动情况主要和绞刀的位置存在很大的关系。船体摆动时,需要让绞刀具有一定的轨迹,这样才能够增加船体的疏浚范围。船体的方位角β与绞刀入水的深度Dc是决定绞刀位置的重要参数。一般情况下,利用船中方位角传感器便可以获取船体方位角β的具体值,而绞刀的入水深度Dc由刀架长度Lc和角度传感器测出的绞刀相对船体的角度α计算求解便可得到。

然而,在实际条件下,船体经常处于恶劣、复杂的环境中,水上的风浪时常会引起船体的倾侧。所以,在确定绞刀入水深度的时候不得不考虑船体的倾侧情况。为了得到船体的倾侧度,该监控系统在船体甲板的3个顶点位置分别安装了3个100 mm水柱的压力变送器。其中,这3个压力变送器有2个安装在船头位置,另一个安装在船尾处,其测得的水深分别为H1、H2、H3,这样就可以得到绞刀入水深度Dc的计算式:

Dc=f(Ld,W,S,Lc,H1,H2,H3,α) (1)

船体甲板的长度Ld、船体甲板的宽度W、从绞刀架轴至船头位置的长度S需要事先录入系统,绞刀相对船体的角度α、船体的方位角β以及3个压力变送器测得的水深H1、H2、H3测得后均会将信号传入上位机进行处理。通过对以上参数的计算和分析便可以得出绞刀入水的深度Dc。

另外,也不能忽视对潮位Td的测量。在测得潮位Td以后,将其与绞刀入水深度Dc以及船体的方位角β联合分析便可以得出绞刀的实时轨迹。再在此基础上与事先输入的河床原状断面结合考虑与分析,就可准确、客观地对疏浚的精度和效果进行评估。

(2)疏浚作业部分。对于疏浚作业而言,干沙的产量、泥浆的流量以及原状土的体积浓度等都是需要进行监测的重要参数。其中,干沙的产量和疏浚时间参数、泥浆的流量、原状土的体积浓度以及现场测量得到的气孔率存在直接关联。泥浆的流量可利用流量计进行测量获得。原状土的体积浓度在泥浆管道上的密度计中有直接反应。以上参数通过传感器传输便可将信息反馈至PLC和上位机上。再通过计算机的分析与处理就能够得到产量曲线。并且,原状土的体积浓度和泥浆的流量都能够被绘制成实时曲线。

(3)在直流电机中,绞刀的切削力矩Mc和电机的电流I是成正比的,也就是:

Mc=kI (2)

式中,k为电机常数。所以,只需要测出电机电流便可得出绞刀切削力矩的大小。绞刀的转速通常是利用转速传感器测量得到的。离心疏浚泵的真空度与压力是利用泥泵上的真空度和压力变送器测量得到的。柴油机的转速和温度等重要运行参数也分别由相应的传感器测量获取。这些测量得到的信号都将被送至PLC,并利用网络传到上位机进行分析和处理,这样便可以对泥浆的产量进行有效控制。

2 绞吸式挖泥船监控设计

2.1 硬件结构

此监控系统主要被设计为上、下位机结构。在作业现场设置有2个PLC子站进行现场监测。现地监测系统能够进行数据采集、警报的逻辑判断以及输出任务的控制等工作,能够分别对船体的移动情况和疏浚作情况进行监督。系统中的每一个子站都设置为模块化结构以应对不同工况的需要。上位机和远程服务管理器主要利用无线Modem进行信息传递和沟通。

2.2 软件设计

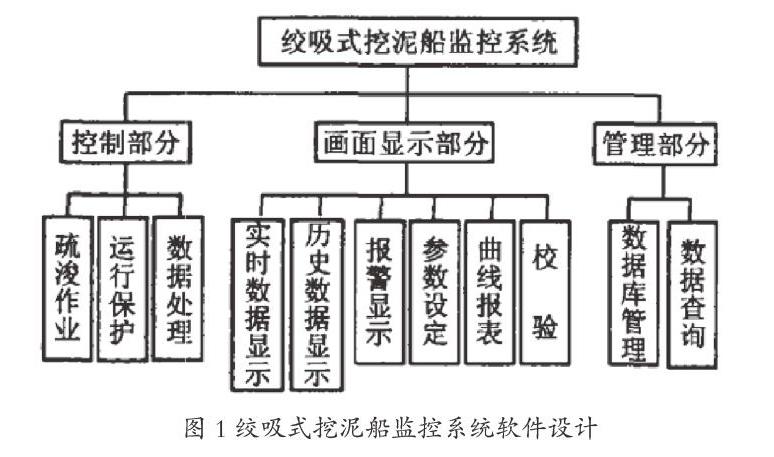

上位机主要是通过VB6.0编写的监控程序,其和2个PLC子站之间利用Controller Link进行相互关联。监控系统利用了CX-Prgrammer强大的显示、监控、维护与调试能力实现了从数据采集到分析、处理与显示的功能。图1给出了绞吸式挖泥船监控系统的软件设计情况。

3 上位机监控程序及功能界面

上位机能够显示疏浚作业过程涉及的绞刀深度、船体倾侧度、船体方位角、摆角、绞刀架角度等重要参数,能够随时反应各电机的运行状态,能够选择挖泥船手动操作和自动操作方式,能够事先设定基本环境条件和船体结构参数,能够绘制产量曲线、显示绞刀的运行轨迹,还能对疏浚的精度效果进行分析处理。

4 结语

智能控制系统性能的提升将为我国自动化挖泥作业提供更多的便捷,提供更优质的服务。

参考文献

[1]田俊峰,吴兴元,侯晓明.我国疏浚技术与装备十年发展回顾[J].水运工程,2010,25(12):93-97.

[2]张盛祥.绞吸式挖泥船疏浚集成控制系统研究[J].中国水运,2010,10(5):67-68.

[3]黄兵.可编程序控制器在挖泥船上的应用[J].江苏船舶,2010,27(1):21-24.

[4]杨明,柯常国,陶勇.绞吸式挖泥船控制系统设计[J].船电技术,2013,33(1):43-46.