双筒式电/磁流变减振器内沉降颗粒再分散研究

李春明, 雷强顺, 冯占宗, 阴运宝

(中国北方车辆研究所,北京 100072)

减振器是车辆悬架的重要组成部件,主要用于快速衰减车体自由振动,并抑制车轮振动、降低车轮动载.具有阻尼可控特性的电/磁流变减振器可大幅提高车辆的平顺性、安全性和操纵稳定性,是减振器的重要发展方向.

传统液压减振器中,双筒减振器是最常见的结构形式,具有承受侧向力能力强、油封压力低、行程大、对飞石和弹片的损伤不敏感等优点,已成为高机动车辆的标配[1-2].但是,传统双筒减振器如果直接灌装电流变液、磁流变液,则易出现底阀堵塞现象,制约了工程应用.

为避免堵塞,目前商用磁流变减振器多采用单筒结构,其实质是用浮动活塞代替取消易堵塞的底阀,在补偿腔充较高气压.但由于单筒减振器密封件始终承受来自补偿室的高压(通常3~5 MPa,与最大压缩阻尼力有关),在越野工况下易损坏[1],因此当前单筒式的磁流变减振器的阻尼容量一般较小,仅应用于轻型车辆上[3-4].

为发挥双筒减振器的优点,本研究针对电/磁流变液沉降分层问题进行了适应性设计.

1 堵塞机理

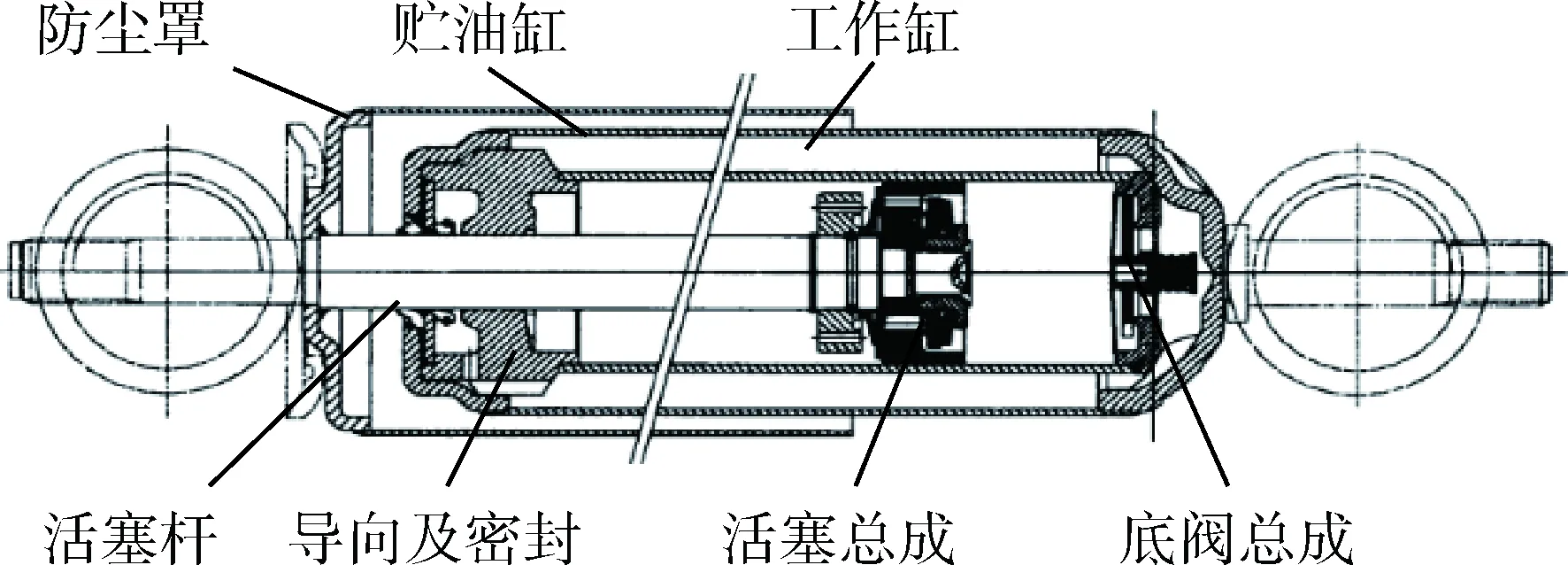

双筒减振器采用双筒同轴安装的结构形式,主要组件包括如图1所示的活塞杆、活塞总成、导向及油封总成、工作缸、外筒总成、底阀总成等[4].

图1 双筒减振器结构图

传统双筒减振器底阀总成由压缩阀片、复原阀片及紧固件等组成,安装在工作缸底端的支承座上.主要作用是补偿因活塞杆进出油缸引起的缸内油液体积变化,保证行程交替时阻尼力连续变化,避免外特性出现空程,影响悬架阻尼的匹配容量[5].

电流变液、磁流变液是阻尼可控减振器常用的两种阻尼介质,均由固体颗粒、合成油及其它添加剂组成[4].实践表明,由于固体颗粒与合成油组份间的密度差悬殊,长期静置后不可避免出现沉降分层[6].当沉降分层时,沉积层将覆盖在底阀上堵塞压缩阀上的常通孔(压缩阀片上的槽),使底阀失去补偿功能.由于工作缸的液体不可压缩,则减振器呈刚性支撑在车体与车轮间,严重损害车辆的平顺性,引发减振器支座开焊或油封承损.

2 单程阀结构与工作原理

本研究提出了用单程阀取代压缩阀的设计思路,从防堵与快速再分散两方面入手来消除沉降带来的影响.

2.1 结构简介

单程阀位于工作缸上腔内,安装在导向座上,包括滑环、导向带、限位螺钉及导向座上的通孔等组件.如图2所示.导向带采用活塞用导向带,安装在滑环内的环形槽内,内侧与活塞杆接触;滑环上端面与导向座下端面配合,用于开关导向座上6个通孔口.该孔通往导向座上的集油槽,然后通往贮油腔.限位螺钉安装在导向座上的螺栓孔内,利用其冠部限制在压缩行程时滑环的位移量(1~1.5 mm),避免复原行程时不能及时关闭从而出现较大空程.螺栓孔4个,均布在滑环外侧.

图2 单程阀结构图

同时,底阀总成上的压缩阀充当安全阀,仅当压力超过设计值时开阀卸压.

2.2 工作原理

如图3所示.当减振器处于压缩行程时,在活塞杆与导向带间摩擦力的作用下,滑环随活塞杆向下运动,导向座上的通孔开启.由于活塞杆不断伸入工作缸,同一时间内工作缸上腔无法全部容纳来自下腔的油液,上腔部分油液经导向座上的通孔进入补偿腔.

显然,压缩行程时补偿液不再流经底阀,即便有颗粒沉降到底阀上,也不会阻碍减振器的压缩.而分层后上腔上层为浮油,粘度低,有利于流通、润滑油封.因此,颗粒沉降、液体分层将不会导致减振器内阀系补偿功能丧失.

图3 工作原理

当减振器处于复原行程时,滑环随活塞杆向上运动堵住导向座上的通孔口,防止上腔油液流入补偿腔.此时来自上腔的油液不足以填满工作缸下腔,补偿油液在补偿腔与工作缸下腔压差作用下克服补偿阀的预压力进入工作缸,与下腔液体混合.此时上腔为高压腔,在液体的压力下滑环端面与导向座下端面紧贴,关闭通孔口,使上腔建立预期压力,达到阻尼要求.

单程阀引入使补偿液形成单循环流动.如果工作缸的液体已发生沉降分层,则工作缸上腔接近单程阀处的液体为析出的浮油,而下腔底阀处为沉降颗粒.在活塞、活塞杆的推动下,浮油经单程阀、贮油腔、底阀到达下腔,重新与沉降颗粒混合.然后再经活塞上阻尼阀到达上腔.因此,单程阀使整个工作缸内液体不断趋于混合均匀,不仅实现沉降颗粒再分散,而且有利于保持阻尼稳定.

进一步可知,如果增加补偿腔的充气压力(如常见的0.6~0.8 MPa),则将提高浮油进入工作下腔的速度,可加大冲击沉降颗粒的力度,有利于快速分散.当然,快速补油也有利于改善减振器高频阻尼特性,消除压缩空程[5].

2.3 孔径约束关系

为及时补油并保证活塞上的阀系成为主要节流区,单程阀通孔截面积与活塞上节流阀通孔应满足一定比例关系.根据液流连续原理,有

(1)

在传统减振器中,补偿阀通孔面积大,往往忽略计算校核过程.但对电/磁流变减振器,由于液体粘度高,为得到较低的零场阻尼,可变阻尼阀的截面积也较大,因此用于补偿的通孔截面积也较大,必须进行校核.

同理复原阀和补偿阀在结构上及其加工精度上也确保如式(2)所示的工程近似制约关系.

.

(2)

式中:Af为复原阀最大流通面积;Ff为最大复原阻尼力.

2.4 减振器力学模型

根据减振器的物理结构,压缩行程阻尼力可用式(3)表示.

Fy=(P2-P1)(Ah-Ag)+(P1-P0)Ag.

(3)

式中:P1为上腔工作压力;P2为下腔工作压力;P0为贮油腔背压.

传统减振器压缩阻尼力较小,主要是由相当于活塞杆伸入工作缸那一部分工作液通过底阀(压缩阀)分流形成的阻尼力,活塞上流通阀的节流作用很小,阻尼力近似为第二项.而电/磁流变减振器磁流变阻尼阀为主要节流区(否则无法实现变阻尼).

显然,对于传统液压减振器,较大活塞半径、较大背压都有利于提高阻尼力.而对于电/磁流变减振器,活塞半径越大,主阀区的节流作用越小,阻尼可变范围也就越小.

2.5 负面影响分析及措施

补偿油单向循环增加了与补偿气体接触,使油液内泡沫增加,引起阻尼力空程畸变,会恶化车辆的平顺性.根据文献[4]推荐的措施,为快速消除气泡,在减振器补偿室内设计圆断面螺旋隔圈,它用钎焊焊接在内缸的筒壁上.

3 试验验证

已设计加工了磁流变减振器、电流变减振器.本次采用已设计的磁流变减振器进行试验,主要参数如表1所示.

表1 磁流变减振器结构参数

3.1 试验条件

依据标准QC/T545,采用正弦激励方式,激励振幅为±50 mm,频率分别为0.42 Hz、0.83 Hz、1.667 Hz.本文仅显示0.42 Hz时示功特性,因为此时库仑阻尼在整个阻尼中具有较高的占比,粘性阻尼的示功图比较规范,易于观察到结构参数变化对库仑阻尼的影响.

图5是灌装在减振器内的磁流变液与电流变液.其中电流变液为我国自主研制,电场强度3 000 V/mm时剪切应力可达60 kPa,是一种具有潜在工程应用价值的新型电流变液.材料稳定性试验表明,两种材料久置(放置约一个半月)后均出现了分层,体积比均大于15%;但两种材料均未团聚板结,具有很好的再分散性,通过摇晃就可发现再次混合均匀.

图4 沉降分层后的电/磁流变液

3.2 试验结果

项目应用减振器示功特性试验,通过比较静置前后阻尼力的变化来评判单程阀对堵塞问题的有效性.在先前的研究中,一旦底阀堵塞,阻尼力将增加数倍,甚至超出试验台适用范围.

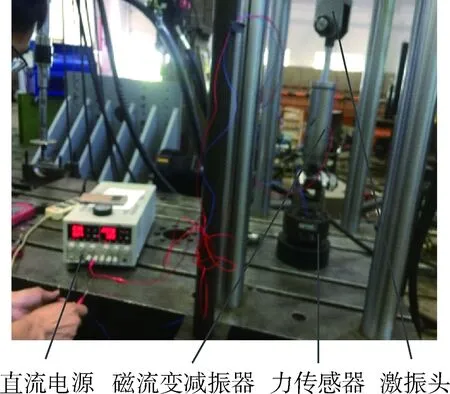

示功特性试验现场如图5所示.减振器安装在力学特性试验台上,液压激振头在上,与活塞杆连接;力传感器在下,与减振器外筒总成连接.图中直流电源用于为活塞上的线圈供电.

图5 示功特性测试现场

1)静置前.

磁流变减振器安装传统底阀,其压缩阀上的常通孔参考文献[7],按活塞、活塞杆、活塞上阻尼阀节流间隙之间的比例关系确定.计算表明,单纯依赖压缩阀片的槽根本不能满足要求,必须在阀杆上开启较大的常通孔.根据经验,由于其它部件存在了间隙泄漏,实际孔径略小于理论值.

根据试验规范,试验开始前减振器先运行20次(振幅20 mm、0.42 Hz)进行“排空”,使工作腔的气体全部进入补偿腔.该过程模拟车辆起步后,车速较慢时减振器的运行情况.“排空”后,将振幅更换为50 mm,施加控制电流.示功特性如图6所示,由内向外依次为通电0 A、0.5 A、0.75 A(图中未显示)、1 A、1.25 A(图中未显示)、1.5 A、2 A时阻尼力曲线.

图6 磁流变减振器示功特性

示功特性表明,零场时示功图饱满,未出现畸变;压缩、复原行程阻尼近似对称.随着线圈供电电流增大,库仑阻尼力增加;1 A后增幅趋缓;与0 A时相比,当施加2 A时最大库仑阻尼可达1.62 kN;压缩行程阻尼大于复原行程.

示功特性显示,当电流增加至0.75 A时复原行程初期开始出现空程畸变,且随着施加电流增加而变大.短暂停顿试验后该现象仍然存在.原因在于当施加磁场后,流经活塞阻尼阀磁流变液表观粘度高于底阀常通孔的表观粘度,流量不再维持原有比例关系,进入上腔的油液不足,上腔形成低压.当复原行程时,上腔的低压仍持续一段时间,出现低阻尼甚至空行程.

试验结束后在同一减振器上安装单程阀(实物如图7所示.注:导向座上的通孔为螺纹孔,试验阶段装上螺丝,就与传统导向座功能一致.),然后将减振器竖直静置3个月.

图7 单程阀实物图

2)静置后.

试验条件与静置前一致.在记录数据前减振器运行20个冲程进行“排空”、沉降混合.然后将试验条件设计为振幅50 mm、频率0.42 Hz,施加0 A、2.5 A控制电流开始示功特性试验,并记录试验数据.示功曲线如图8所示.

图8 磁流变减振器沉降再分散特性

示功图表明,零场时减振器粘滞阻尼力变化不明显,且随着运行周期增加,阻尼力差异不显著,说明磁流变液组分比与静置前接近,说明得到了较好的混合.

当施加2.5 A控制电流时,复原行程初期仍有一定空程,空程畸变的主要特征是:随着试验次数增加而加剧,试验停顿重启后空程畸变消失,然后逐渐出现,初步判断为工作液乳化,出现了泡沫.另一方面可能与支承座与工作缸之间的间隙有关,试验阶段为方便拆装,工作缸与支承座之间采用间隙配合.

尽管有空程,但与未采用单程阀相比,已得到了大幅改善.按照汽车减振器验收标准,是可接受的.

试验中测量了减振器外筒上、中、下位置的温度,结果显示不同部位温差较小,说明单程阀形成的单向循环改善了外筒散热能力.

4 结 论

单程阀使补偿液形成循环流动,消除了沉降影响.解决了双筒式电/磁流变减振器常见的堵塞问题,实现了阻尼介质动态混合均匀,有利于保持阻尼稳定性;在材料制备方面,可不再以材料沉降性作为主要追求目标,为改善剪切屈服强度创造了有利条件,推进了电/磁流变技术工程化应用进程.

单程阀增加了流向外筒上半部补偿油的流量,改善了散热性能,提高减振器高温时的阻尼容量.这些优点都有利于车辆机动性的提高.

单程阀的开关要依赖导向带与活塞杆之间的摩擦力,其运行稳定性、耐久性还需要进一步考核,结构还需要改进.