综合传动装置支撑座载荷测试研究

韩 博, 丁 闯, 李建东, 薛阳宏, 段三星

(1.中国北方车辆研究所,北京 100072;2.陆军装甲兵学院,北京 100072; 3.中国兵器计算机应用技术研究所,北京 100089)

在装甲车辆研发过程中,设计阶段需要准确的载荷谱数据作为边界条件进行结构优化设计和计算,确定被设计部件的强度和可靠性,解决机械结构的可靠性分析、计算机辅助设计、健壮设计等问题.试验阶段,准确的载荷谱数据需要知道试验时间和载荷的分配,尤其需要以载荷谱为基础形成的可靠性试验方法和试验规范,以此作为理论分析和全尺寸结构疲劳试验的基础[1].

车辆运行过程中,随着综合传动装置自身的工作载荷和地面冲击的作用,综合传动装置将对车体产生较大的作用力,且作用力的大小和方向将随着行驶路况的不同而改变.目前的综合传动装置和车体是通过支撑座连接的,支撑座的受力即为综合传动装置对车体的载荷,故获取支撑座在不同工况运行过程中的载荷对于车辆底盘结构的优化设计极其重要[2].

本研究以综合传动装置支撑座为对象,在受力分析的基础上,利用应变传感技术,研究能够融合到传动支撑中的新型测试技术,并进行了标定试验,得出了电压与支撑座的受力大小的关系函数,将其应用于样车试验以获得样车试验时支撑座的受力数据,解决了综合传动装置支撑座受力获取困难的问题.

1 应变测试方案

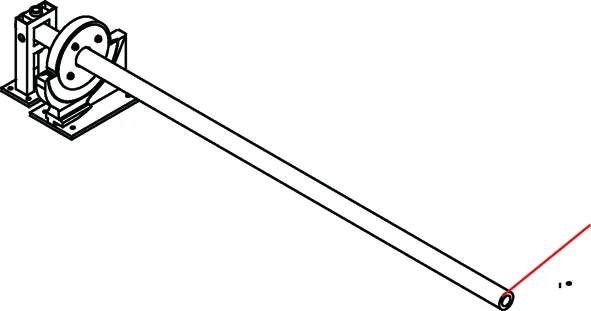

综合传动装置通过支撑座与车体连接,其连接处的结构如图1所示.由图1可知,综合传动装置与车辆之间的空间很小,无法安装外部传感器,因此,采用测试支撑座应力的方式求解综合传动装置对车体的作用力.

图1 综合传动装置与车体连接处结构

通过测试支撑座上特定位置受到载荷后产生的应变来计算支撑座受到的外载荷.支撑座受力载荷与应变存在一定的关系,通过仿真得出支撑座特定位置的应变与支撑载荷的关系;然后通过标定试验求出支撑座局部应变与载荷之间的关系及比例系数;最后根据样车采集的数据分析支撑座受力特征[3].

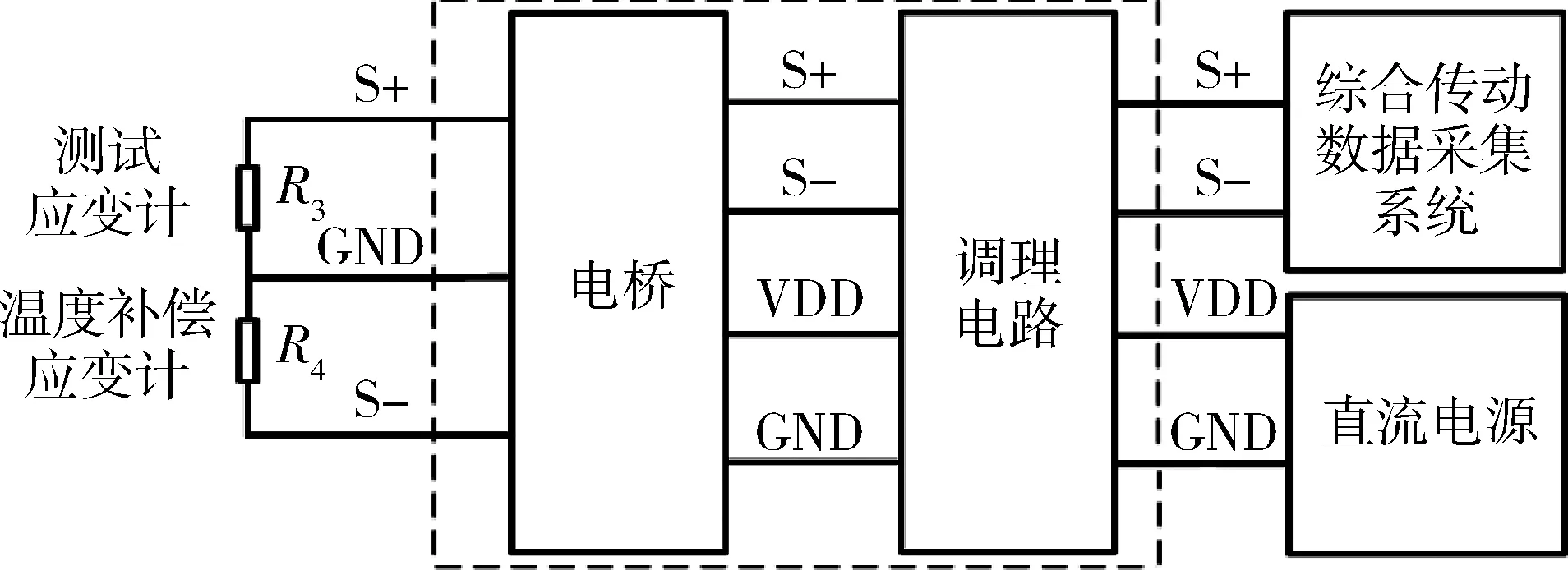

左右两个传动支撑受力测试的原理框图如图2所示.

图2 传动支撑受力测试原理框图

应变测试方法是通过高精度耐高温应变片准确获取传动支撑关键部位的应变信号,并通过电桥电路将应变信号转化为毫伏级的小电压信号.此电压信号通过调理电路滤波、放大,最后送入综合传动数据采集系统完成应变信号的采集与存储、分析处理及支撑力转换等功能.

应变测试设备主要由测试应变片、温度补偿应变片、调理模块、连接线、电连接器等组成,并与综合传动数据采集系统连接.其中,测试应变片粘贴在两侧支撑座的应变较大部位,感受此部位支撑座的应变.温度补偿应变片粘贴在一块没有应变的备用板上,实现温度补偿及半桥电路的搭建.

1.1 调理模块设计

调理模块由测试电桥、调理电路两部分组成.

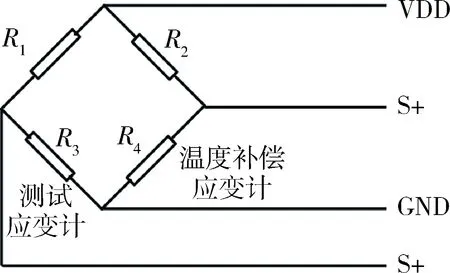

1.1.1 测试电桥

由于应变片感受应变的变化将产生自身电阻的变化,但现有的测试设备尚不具备直接采集电阻的能力,故需要将应变片电阻的变化转化为电压的变化.通过电桥实现此功能,电桥的原理如图3所示.图中VDD和GND分别与供电电源的正、负极相连,供电电压为UI,S+、S-为信号输出.

图3 电桥原理

在电桥中有R1和R2两个精密电阻,两电阻的阻值与测点应变片和补偿应变片的初始电阻相同,即R1=R2=R3=R4=R.测试应变片粘贴在传动支承座应变较大的位置,补偿应变片粘贴在没有应变的备用板上,实现对测试应变片的温度补偿.设测试应变片电阻的变化量分别为ΔR3,则电桥的输出电压UO为:

(1)

其中,测试应变片的电阻变化与应变的关系为:

(2)

式中:K为测试应变片的灵敏度系数;ε为支撑座测点的应变.

因此,有:

(3)

1.1.2 调理电路

调理电路实现对电桥电路输出电压信号的过滤和放大,使得到的信号有更高的信噪比,并使得到的信号幅值更大,以满足综合传动数据采集系统的信号输入要求.应变片、电桥、调理电路与综合传动数据采集系统的连接如图4所示.

图4 各设备的连接关系

由于测点处的应变相对较小,由式(3)可知,电桥的输出电压也较小,对采集设备的要求相应就很高,所以此处采用调理电路对电桥的输出电压放大,使得电桥的输出电压满足采集设备的要求.

1.2 应变片粘贴位置选取

在实际测试支撑座的受力之前,首先需要获取支撑座在受力情况下最大应变点,为测试应变片的最佳粘贴位置提供依据.

将综合传动装置支撑座三维实体模型导入ANSYS仿真软件中,通过在支撑座上施加不同的力得到支撑座在不同载荷情况下支撑座表面各节点的应变,支撑座的应力云图如图5所示.

图5 加载后支撑座的应力云图

在车辆运行过程中,每个支撑座受到3个方向的力.因此,为了求解每个方向的载荷,每一侧支撑座上至少布置3个测点.

由有限元仿真的结果可知:支撑座表面各测点的受力与所受载荷均成正比例关系.进一步分析可得,测点A的X方向、Y方向和测点B的Y方向在同样载荷下应变较大,故选择测点A位置的X方向和Y方向以及测点B的Y方向粘贴应变片.在测试过程中,将测试得到的支撑座测点处的应变值乘以相应的正比例系数即可得出支撑座的载荷.

2 标定试验

为了得到准确的测试电压与载荷大小的关系函数,使得测试方案更科学,需要对传动支撑座应力测试设备进行标定,标定需使用特定的标定试验台.支撑座共受3个方向的力,分别为:垂直方向、沿车体方向、侧向方向.根据测试基本约定及试验要求设计标定试验台.垂直方向受力的标定试验台如图6所示,沿车体方向标定试验台如图7所示,侧向方向标定试验台如图8所示.

图6 垂直方向 受力标定试验台

图7 沿车体方向 受力标定

图8 侧向方向 受力标定

利用杠杆原理对传动支撑座加载.根据杠杆原理,可使得支撑座上能够加载很大的力.在标定试验台上杠杆的一端分别加载不同的力,使用采集设备记录加载过程中相应的电压信号.

加载时,分为两个加力过程,分别为:一种是加载力由小增大的加力过程,另一种是由大变小的卸载过程.垂直方向、沿车体方向及侧向加载和卸载各进行3次.在数据处理时,以3次的平均值作为计算的依据,求出测试电压与支撑座受力的关系函数.支撑座受到的垂直方向的最大加载力为100 kN;沿车体方向及侧向加载力最大加载为40 kN,符合标定的要求.

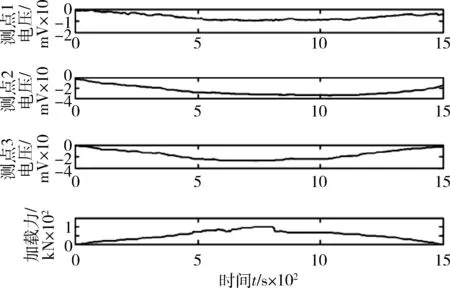

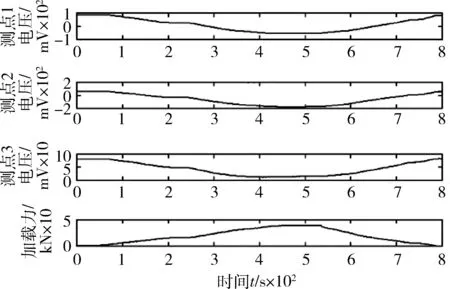

由测试结果可得,垂直方向、沿车体方向、侧向等3个方向测点A的X方向、Y方向和测点B的Y方向及加载力等4个通道的电压信号及支撑座受力的波形曲线分别如图9、图10、图11所示.

图9 垂直方向各测点和加载力处理后曲线

图10 沿车体方向各测点和加载力处理后曲线

图11 侧向方向各测点和加载力处理后曲线

根据相关理论可知,支撑座的应变与受力成正比,而应变与测点测试电压成正比,因此支撑座受力与测点电压成正比.利用最小二乘法进行曲线拟合,最终得出电压与支撑座垂直方向、沿车体方向及侧向方向受力的标定关系函数为:

式中:F垂、F车体、F侧分别为垂直方向、沿车体方向及侧向方向的受力大小,N;F0为初始值,标定试验中,F0=0(在样车试验中,由于综合传动装置支撑的重量,实测的F0=14.8 kN);x、y、z分别为左侧支撑座测点A的x方向、y方向和测点B的y方向的测试电压值,mV.

3 试验及数据处理

将测试得到的各通道电压代入标定关系函数,计算支撑座垂直方向、沿车体方向及侧向方向的载荷.对得到的载荷数据进行处理,求出支撑座载荷的特征.

此试验的目的是测试车辆在行驶过程中综合传动装置于车体之间相互作用的载荷.由于车辆行驶在不同的路面上,综合传动装置于车体之间的载荷也不同,所以需要测试车辆在不同的工况下行驶时传动支撑的载荷大小.

样车测试工况主要有:土路2挡转向、土路3挡转向、土路行驶工况、碎石路行驶工况、最大车速行驶工况等5种工况.试验过程中,使用采集设备采集并记录传动支撑在不同工况下的载荷大小.

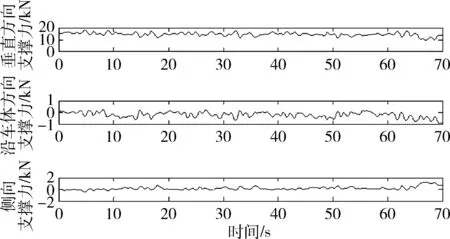

将采集到的电压信号转化为载荷大小.当车辆在各种工况下持续行驶时,采集系统将会持续进行采集,采集到的信号为应变经过调理后的电压信号.采集到的左侧支撑座3个通道土路3挡转向某段时间的电压数据波形如图12所示.

由图12可知,各通道的电压信号随着路况的变化而变化.根据标定试验得出的电压与三向力的关系函数,可以得出每种工况下传动支撑座的时间-载荷曲线,左侧支撑座土路3挡转向该时间3个方向的受力如图13所示.

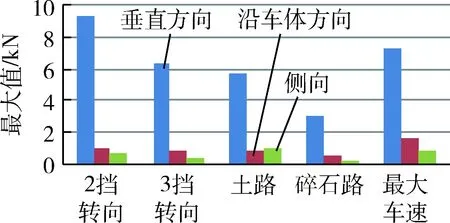

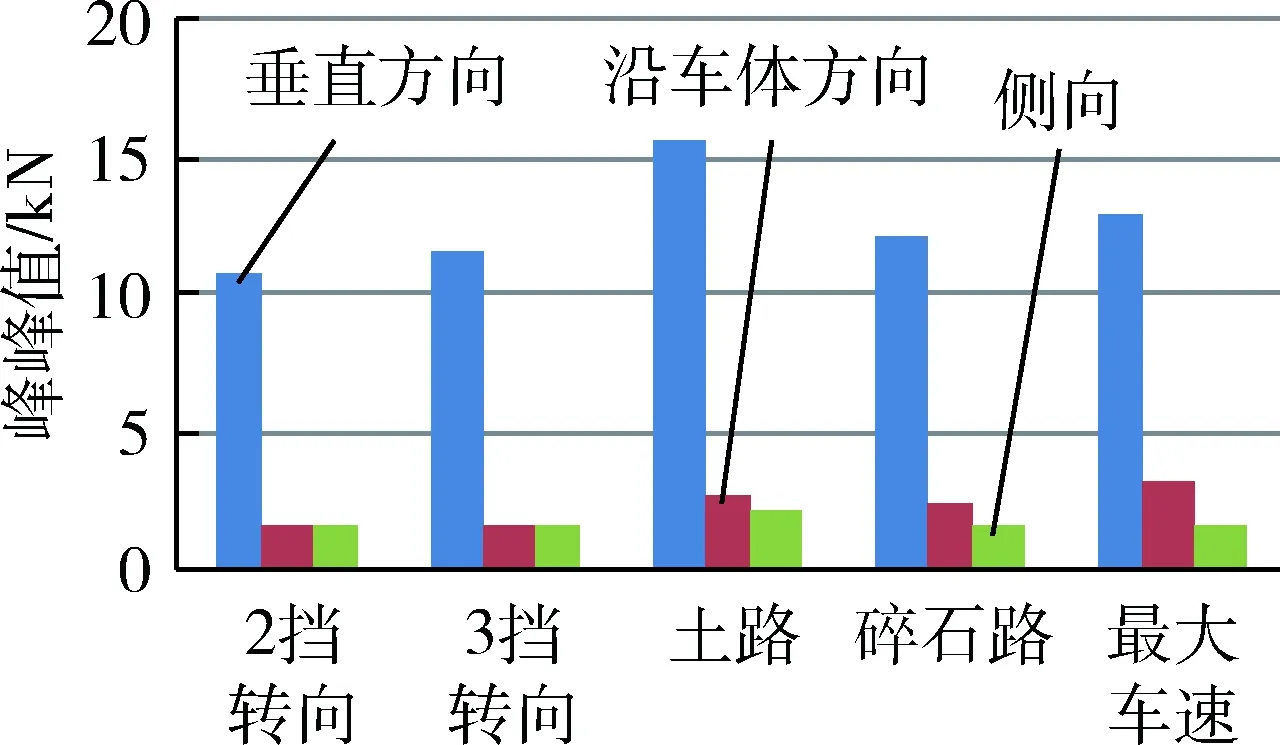

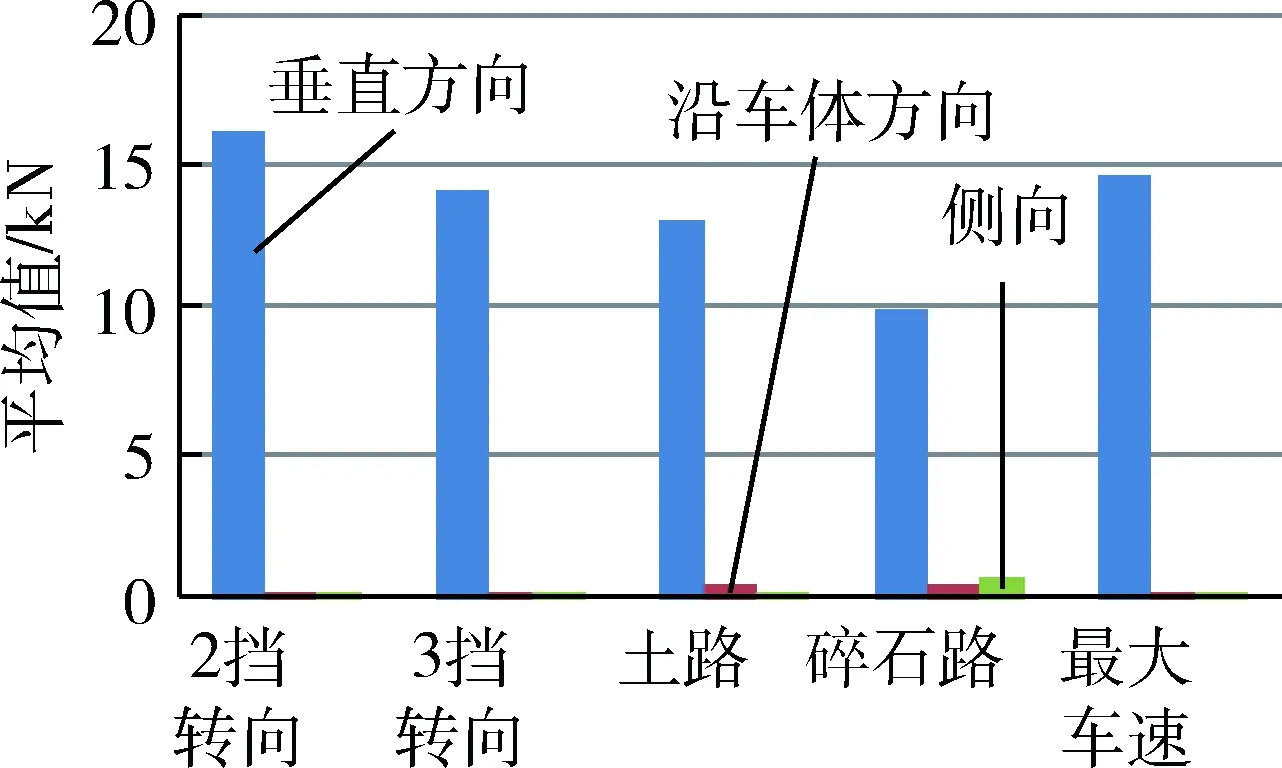

依照此方法计算出不同试验地点、不同路况条件的不同测试项目下所有时间段的支撑座载荷数据,使用统计方法统计出各个工况下支撑座3个方向的最大值、最小值、峰峰值、平均值等特征,如图14~图17所示.这些数据为车辆的底盘结构的优化设计及综合传动装置的结构设计提供参考,在车体及综合传动装置结构设计时,需要支撑座受力相关参数时可以通过查表来得到.

图12 左侧支撑座3个通道的电压信号波形

图13 侧支撑座3个方向的支撑力波形

图14 各工况下一侧支撑座3方向受力最大值

图15 各工况下一侧支撑座3方向受力最小值(绝对值)

图16 各工况下一侧支撑座3方向受力峰峰值

图17 各工况下一侧支撑座3方向受力平均值

4 结 论

以综合传动装置支撑座载荷为研究对象,在受力分析的基础上,利用应变传感技术,研究能够求解传动支撑座实际承受载荷的测试方法.首先在试验台架上进行安装及标定,然后得到应变调理后电压与支撑座受力大小的线性关系函数.再将该应变测试方法及标定结构应用在样车上,进行样车安装及试验,获得了样车试验中支撑座的垂直方向、沿车体方向及侧向的受力数据,并使用统计方法得出各个工况下支撑座3个方向的最大值、最小值、峰峰值、平均值,将得到的支撑座载荷与其他测试参数对照研究,得出的相关数据.将为综合传动装置结构设计以及车体结构设计提供设计数据参考.