锅炉过热器管爆管失效分析

梁亚飞

华电电力科学研究院有限公司 浙江杭州 310030

火力发电是我国主要的电力来源,2018年火电占比为73.32%。电站锅炉是火力发电的三大设备之一[1]。锅炉管的失效经常影响锅炉管的安全运行,因此分析锅炉管失效的原因并提出相应的预防措施是十分重要的。

1 失效原因分析

1.1 宏观检查经检查

背景介绍:某电厂过热器出现爆管现象,经查阅原图纸资料,该处过热器设计材质为12Cr1MoV。

过热器管外观及断口情况:研究发现,爆破管具有明显的塑性变形,裂缝为纵向裂缝,裂缝在断口处呈刀口状,爆破口为尖喇叭形,具有韧性断裂的特征。的缺口很大,爆管的内壁是干净的,没有明显的腐蚀,断裂的断口表面光滑,表面有一层氧化层的破裂,已被剥掉的一部分。喷嘴管边缘的厚度是2.8毫米,和氧化层现有喷嘴边缘是0.2毫米。

图1 失效过热器管

图2 爆口情况

1.2 硬度检查

从管段开始研磨抛光,用MC10-HBS-3000形硬度测量器进行了布氏硬度试验,结果显示负荷为7.35kN,保持时间为15s,硬度平均为125.9HBW,与普通的12cr1mov钢相比硬度显著降低[2]。

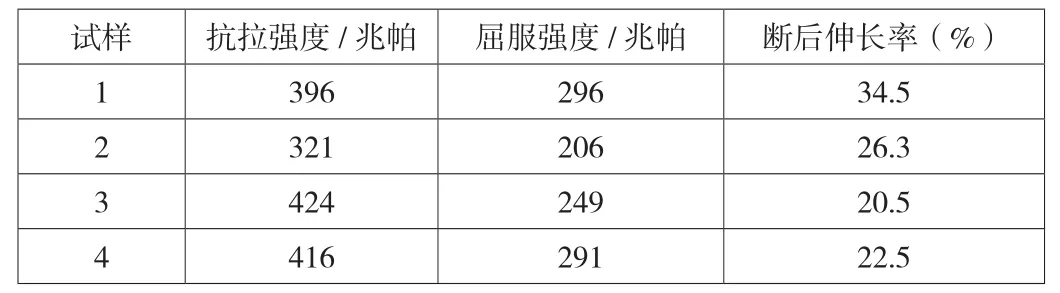

1.3 拉伸试验

在爆炸口附近的直管段试做取管的纵的拉伸,取4个地方的号码进行拉伸实验。耐拉强度和屈服强度几乎不一致。耐拉强度明显降低,断后拉伸率与12cr1mov钢的标准基本一致。结果见表1。

表1 拉伸试验结果

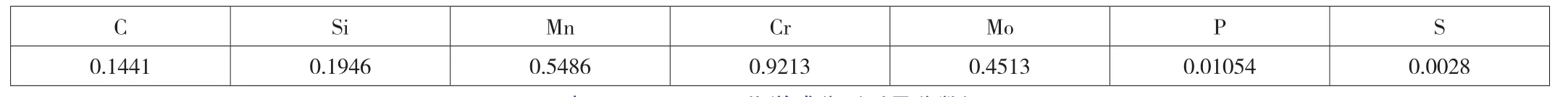

1.4 化学成分分析

从过热器管道提取块状样品,用角磨削机磨成平面,由德国布鲁克全谱火花直读分光器Q4TASMAN对样品进行化学成分分析的结果,表面2中显示出了材料化学成分的质量分数(%)。根据标准GB5310-2017,在表3中示出了12cr1mov的化学成分。与此形成对比的是,石墨的成分与标准成分相差很大,特别是石墨中不含金属钒(V)。结合了硬度和拉伸试验的结果,判断有安装时的材质使用错误的可能性。

1.5 金相分析

故障加热器的裂痕和从内部提取的两个样品(1#和2#)分别进行装配加工,并由xq-2b装配机装配,然后经过粗磨、细磨、研磨、冲刷观察样品,并用DMI3000M型金相显微镜观察。据试料金相介绍,管道微细组织主要是铁素体和碳化物,珠光体的形态几乎消失。

1.6 扫描电镜分析

从过热器管的爆炸口提取样品,利用扫描镜对爆炸口表面进行微细的形状分析。发现煤化物剥落的孔,裂纹只扩大了1个,裂纹向晶界蔓延着。通过拉伸试验得出的切口是在扫描电镜下的形态,典型的韧韧形态的断裂是延性断裂[3]。氧化皮的主要成分是Fe3O4,从成分表中可以看出它含有大量的碳元素。从以上信息中可以看出,使用过热管道的钢材应该是错误的,而使用不当的钢材被认为是15CrMoG。

1.7 原因分析

故障的主要原因是材料使用不当,由于使用了15crmog来代替12cr1mov钢,材料的强度和抗氧化能力达不到要求,在管外容易发生氧化。当在管的外部存在氧化皮时,过热器管吸收热而不均匀,形成热集中。

2 分析与讨论

宏观检查结果表明,爆口口径和胀粗量相对较小,爆口外表面氧化严重,部分氧化层出现剥落,爆口附近外壁存在大量沿钢管纵向方向的平行裂纹。力学性能检验结果表明,过热器管向火侧屈服强度和硬度值都接近或低于标准要求下限值,而爆口附近的硬度值则明显低于标准要求。扫描电镜形貌结果表明,爆口处存在大量的宏观及微观蠕变裂纹,晶界处析出大量的碳化物;存在较多的空隙,这种空隙将加速气相由外往内的传输。

表2 所测材质化学成分(质量分数)%

表3 12Cr1MoVG化学成分(质量分数)%

图3 拉伸断口

3 结语

过热器管内壁在高温和蒸汽环境下发生氧化,阻碍了蒸汽介质与管壁的热量交换,使得管壁温度升高,而温度升高时又进一步加速内壁氧化皮的生长。具有分层结构的氧化皮层间结合力较差,同时氧化皮与基体金属热膨胀系数差异较大,并且随着温度的升高,铁的氧化物热膨胀系数逐渐增大,在启停、运行中炉温骤变及反复波动情况下,在蒸汽的吹刷下氧化皮容易发生剥落并在下弯管部位堆积,导致管子流通截面减少、介质流量降低而造成钢管局部出现超温过热。