发射车底盘电气控制系统统型设计实践

刘培文、苏娟、许进亮、刘云秋、黄辉 /北京航天发射技术研究所

目前,北京航天发射技术研究所在研的多个战略型号导弹发射车上,实现底盘控制功能的核心系统——底盘电气控制系统在不同型号间存在差异,由于项目团队不同,加上底盘控制系统没有统一的研制要求,导致系统设计方案、系统接口、控制策略、软件架构等差异较大,技术状态多,管理困难,设计、生产、维护工作量大。随着武器系统发展越来越快,型号研制周期越来越短,当前研制模式已不能解决型号研制周期短与人力有限、系统可靠性要求高之间的矛盾。因此,开展底盘控制系统统型设计工作势在必行。

一、工作与实践

统型设计的目标是对正在研制的3 个型号统一技术状态,优化设计流程,对后续新研型号研制过程起到指导作用。底盘电气控制系统统型的关键是系统方案设计、硬件系统设计、数据流设计、软件架构设计统型,通过桌面联试、实车联试试验对控制系统过程状态进行把关,验证统型系统设计的正确性和可靠性,并将设计、试验过程固化到文件中,以保证系统状态明确,图文物一致。

表1 底盘电气控制系统需实现的功能

1.实践对象

底盘电气控制系统由控制器、智能人机交互控制器、传感器、控制系统线缆网、控制软件等组成,通过采集传感器信号,经过控制软件执行相应的控制策略,主要实现表1 中所列控制功能、报警功能、显示功能,要求通信采用CAN 总线通信,基于SAE J1939 标准设计系统。

2.实践内容

基于3 个型号底盘电气控制系统使用需求开展统型设计工作,通过合理策划并执行系统研制流程及技术方案,实现产品技术状态可控、产品交付质量提升、系统研制效率提升,增加竞标型号的市场竞争力;实现部分控制策略、接口、软件通用化设计,形成底盘通用研制框架;实现形成底盘电气控制系统研制要求,指导后续型号控制系统研制等目标。

(1)统型项目管理

结合底盘电气控制系统使用环境恶劣、控制功能多、工作时间长等特点,对统型项目研制工作制定了覆盖型号全生命周期的项目管理模型。从项目风险管理、技术状态控制、产品评审及验收、保障条件建设、持续优化设计5 个方面对统型项目管理流程及方法进行了策划、实现、验证及总结,统型项目管理流程如图1 所示。

(2)方案设计

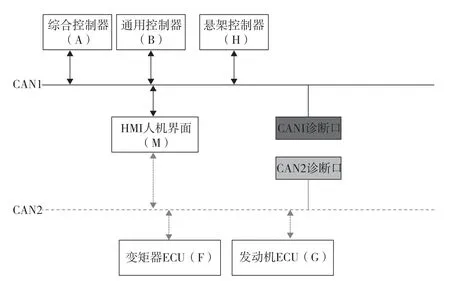

系统统型的关键是系统方案设计的统型,通过梳理型号控制要求,参照“三化”设计理念,制定满足3 个型号使用的底盘电气控制系统方案,其系统网络拓扑图如图2 所示。

首先,根据控制系统要实现的功能,研究总线通信负载率和实时性设计。采用分网设计,分为车身控制CAN 总线(CAN1)和 动 力CAN 总 线(CAN2)2 条,通信速率均为250kbps,通信协议依据 SAE J939 标准执行。

其次,将智能人机交互控制器(HMI)、发动机ECU、变矩器ECU 设计在CAN2 网段,发动机ECU、变矩器ECU 属于动力系统,与HMI 通信满足SAE J1939 要求,该网段主要实现在HMI 显示发动机信息、变矩器信息显示功能,供驾驶员获取动力系统状态。

图1 统型项目管理流程

再次,依据模块化设计思想,统一考虑控制器选型、控制器端口资源、控制功能划分,以实现控制系统模块化、控制功能通用化,并将控制器规划为综合控制器、通用控制器、悬架控制器。

悬架控制器主要实现功能是采集悬架角度传感器、压力、悬架调高翘板开关等信号,控制电磁阀、比例阀等按照控制策略动作实现悬架调高控制功能。控制功能独立,控制需求资源与控制器端口资源相当,可作为独立的模块实现。

综合控制器主要实现功能是采集分动箱档位翘板开关信号、分动箱档位指示信号等,控制电磁阀等按照控制策略动作,实现分动箱档位控制功能,实现表1 中序号1-28 控制功能。

图2 底盘电气控制系统网络拓扑图

表2 底盘电气控制系统软件列表

通用控制器主要实现功能是作为综合控制器端口资源的扩展,通过其自身硬件I/O 接口,完成原始信号采集并通过CAN网发送给综合控制器。同时,按综合控制器发送的CAN 报文控制指令控制DO、PWM 端口输出。因后续型号系统设计存在扩展性,当一个通用控制器资源不能满足综合控制功能时,可扩展多个通用控制器。

最后,将综合控制器、通用控制器、悬架控制器、另一路CAN 通信(HMI)设计在CAN1网段,主要实现表1 中序号1-29的控制功能。

按照方案设计,底盘电气控制系统需设计的控制软件及所属模块划分见表2。

(3)硬件系统设计

硬件选型。控制系统硬件由单机、传感器、插头、线缆网组成,控制系统硬件选型、接插件点位定义、线缆网设计直接影响控制系统的状态,接插件点位定义的确定为控制软件的统型设计奠定基础。

系统单机选型。因系统存在可靠性、维修性、单机端口资源利用情况、环境使用要求等,综合控制器、通用控制器、悬架控制器均选用成熟度为4 级的产品化单机GC30A 控制器,可减少系统备件种类,统一软件开发平台和开发环境,为控制软件架构统型及缩短控制软件周期奠定基础。

传感器选型。在满足系统使用精度、测量量程、性能要求的情况下,选用同一型号传感器,便于系统电气接口统一和软件设计统一,同时在型号应用过程中,随着传感器使用量的增加,可进一步验证传感器与系统的匹配性。

线缆选型。由于不同型号上底盘电气控制系统使用环境和性能要求接近,为便于配套和状态管理,需要统一线缆选型,线缆主要有CAN 总线通信电缆和信号电缆,根据线缆使用环境要求和通电载流等要求,达到系列化线缆型号。

接插件选型统型。对于具有相同的电气接口要求的被控对象、执行机构或传感器等部件,选用同一种接插件,尽量减少接插件种类,如比例阀和电磁阀插头属于不同的执行机构,电气接口需满足DIN43650-A 要求,设计时选用隆宝 VAD 1F-4-3/226/2m 4A 24VDC 型号插头,而油滤传感器和油温传感器电气接口要求均为M12X1/4 标准插头,因信号点定义不同,设计时均选用科瑞CWF4-M12S-100 US T 插头。

接插件点位定义。接插件分为传感器(转角传感器、温度传感器、油滤传感器等)、执行器(如电磁阀、比例阀等)和控制器接插件等,在统一传感器选型后,传感器接插件统一,传感器接插件信号的点位定义统一,执行器多为比例阀和电磁阀,在使用过程中对方形插头的点位定义不作要求,统型设计时为明确接插件点位定义,其他执行机构按此要求明确。

线缆网设计。完成控制器插头点位、传感器插头点位、执行器接插件点位规划定义设计后,基于整车三维模型布置线缆网三维模型,根据线束在整车底盘走向、布局,确定线束分网设计、分叉方向、分支长度等,指导线束图纸出图工作。通过线束分网设计,可规划出通用电缆和特制用电缆,通用电缆在不同型号间通用,专用电缆为型号定制。该过程可合理确定线缆长度,避免线束预留太长,降低了线束制作成本;通用电缆的规划,可有效减少不同型号线缆网图纸出图工作,从而提升系统研制效率。

(4)数据流设计

数据流向设计。系统数据流明确数据流向,各控制器在通过自身DI/AD 等端口采集、DO/PWM 输出信号外,通过CAN 总线与系统其它控制器通信,以尽量减少数据耦合的原则,按照模块划分设计子模块数据流,包括综合控制模块数据流、悬架调高控制模块数据流、动力系统状态显示数据流。

图3 综合控制模块数据流

综合控制模块数据流(见图3)。综合控制器采集开关量传感器信号、模拟量传感器信号,通过CAN 总线接收通用控制器发送的开关量模拟量状态报文,并通过综合控制软件执行控制策略后,控制功率输出端口、PWM 输出端口输出,向通用控制器发送控制指令,控制通用功率输出端口、PWM 输出端口输出,实现相应的控制功能。综合控制器通过CAN1 总线向HMI发送状态报文和报警报文,HMI显示后提示驾驶员。例如,分动箱档位控制功能,综合控制器采集分动箱高低档切换开关、分动箱低档开关、分动箱高档指示传感器信号、分动箱低档指示传感器信号、分动箱空档指示传感器信号,通过综合控制软件执行分动箱档位控制策略后,控制分动箱高档电磁阀、分动箱低档电磁阀、分动箱空档电磁阀端口输出,并向通用控制器发送功率端口输出控制指令,控制通用控制器分动箱高档电磁阀(备)、分动箱低档电磁阀(备)、分动箱空档电磁阀(备)端口输出,实现分动箱档位控制功能。

图4 PDU数据帧格式

悬架调高控制模块数据流。悬架调高控制模块通过HMI 人机交互界面操作,将单步调高、空载公路模式自动调高、满载公路模式自动调高、铁路模式自动调高控制等悬架调高控制指令通过CAN1 总线下发到悬架控制器,悬架控制器接收控制指令,并采集传感器信号、开关信号等,通过悬架调高控制软件执行调高控制策略,使用功率输出端口控制电磁阀,并将调高控制状态信息和报警信息通过CAN1总线发送到HMI 显示,实现悬架调高控制功能。

表3 标识符ID说明

动力系统状态显示数据流。动力系统状态显示主要实现动力CAN 总线上发动机状态(发动机转速、发动机摩托小时、发动机机油压力等)和变速器状态(变矩器温度、变矩器)显示,发动机ECU、变矩器ECU 按照SAE J1939 标准协议接口将状态数据和报警信息发送到HMI,HMI 接收后进行显示。

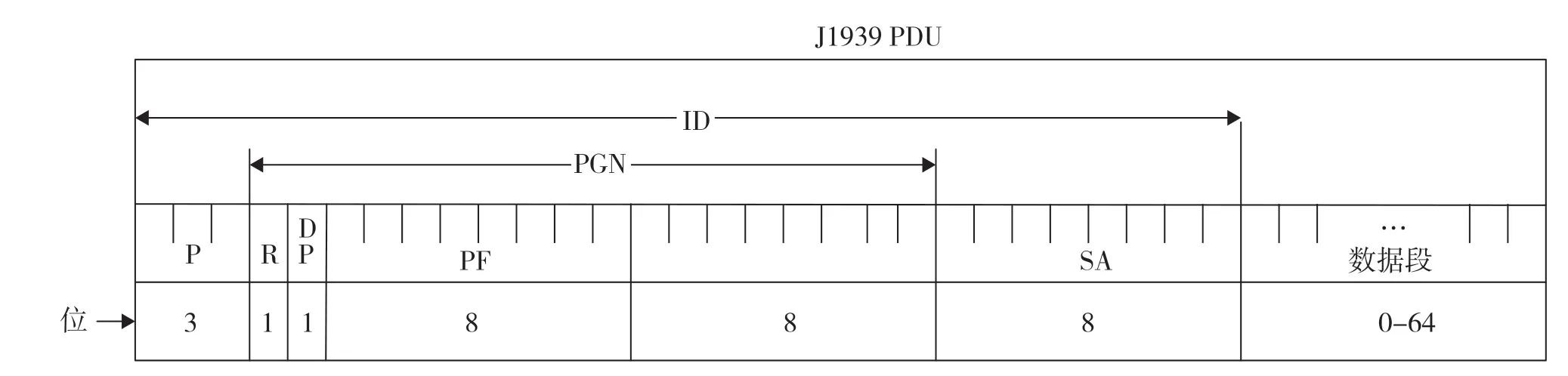

数据格式设计。明确数据流向后,不同节点间通信格式按照SAE J1939 标准要求设计,图4为协议数据单元(PDU)格式,ID 唯一标志通信报文,ID 的组成见表3,报文优先级按照表中分 配,PDU 中PGN 码 对 应 数据段唯一一组数据内容,根据数据内容类型确定报文优先级P,SA 为控制器节点。当SA、PGN 码、优先级P 确定后,报文ID 便确定了,报文内容随之确定。

节点号SA 定义。发动机ECU和变矩器ECU 节点号在SAE J1939 标准中公路设备行业组里定义了首选地址,综合控制器、通用控制器、悬架控制器、HMI节点号需用户自定义,参照SAE J1939 标准分配系统各控制器默认节点号(见表4),并分配14个通用控制器节点号,便于系统扩展多个通用控制器;若系统需要改变控制器节点号时,可通过软件配置功能进行灵活更改。

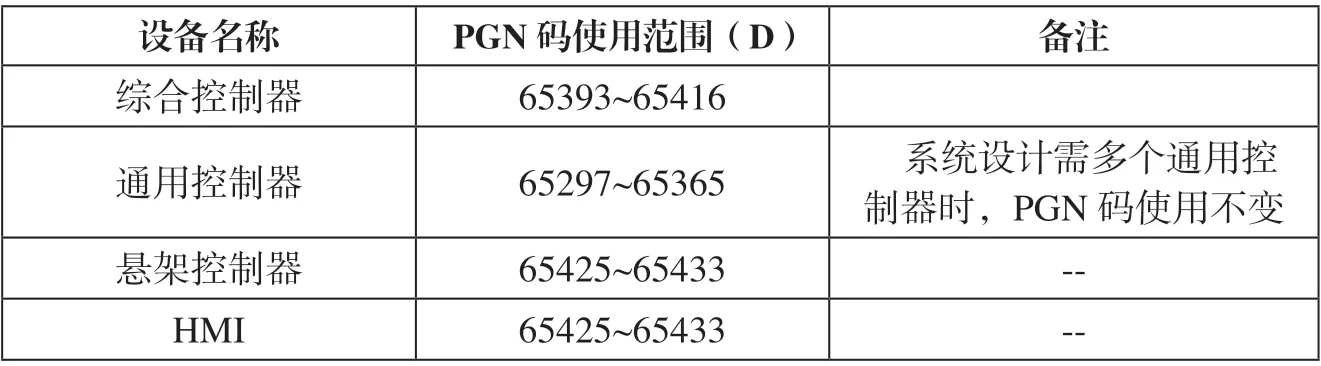

PGN 码分配。动力总线上发动机ECU、变矩器ECU 发送的报文中,PGN 码使用SAE J1939 标准定义的格式,HMI 按照固定格式解析。综合控制系统、悬架控制系统中的PGN 码使用J1939 标准中用户自定义区格式,各控制器使用PGN 码分配(见表5)。

PGN 码对应数据格式定义。明确各控制器PGN 码使用范围后,定义各PGN 码对应的数据,如PGN 码0XFF96 对应的数据为左前悬架高度值、右前悬架高度值、左后悬架高度值、右后悬架高度值,并规定PGN 码0XFF96 对应的发送周期为默认值500ms,可通过软件配置为所需的值,来满足不同系统对发送周期的要求,根据数据区内容确定该报文为状态报文,优先级定义为6。按照该方式定义综合控制器、通用控制器、悬架控制器、HMI中PGN 码对应的数据,可达到不同型号间,同的数据由相同的协议数据单元传输,实现数据传输状态统一。

(5)软件架构设计

底盘控制系统软件统型设计原则为软件开发环境、编译环境以及软件运行环境统一;统型控制软件以软件配置项为最小单元可以兼容由于软硬件接口及控制策略不同带来的差异;组成控制软件的中间件(DSP、CSP、COP 层)通过库文件的方式提供给应用层集成使用;控制软件基于状态机分层设计架构,软硬件接口的改变不会引起流程控制模块改变;可以通过CAN 总线配置查询方式实现接口、控制功能、单机运行参数、流程运行参数、软件工作模式与系统使用场景的匹配。

表4 控制器节点定义

表5 各控制器PGN码分配

图5 软件结构图

嵌入式控制软件框架设计。首先按照嵌入式控制软件分层设计思路规划项目结构,具体分为硬件支持层软件(BSP)、驱动层软件(DSP、CSP、ESP)、协议层软件(COP)及应用层软件,如5 所示。

图6 软件功能模块调用关系图

图7 控制流程状态转移图

软件硬件支持层、驱动层、协议层软件均为独立的库文件,文件中集成了应用层使用所需要的硬件及CAN 总线采集和输出标准接口函数,应用层软件只需在项目中集成时选用控制器适配的库文件,并对CAN 总线波特率等参数进行配置即可实现与应用层的集成,避免了由于型号使用需求造成硬件运行平台和驱动的更换带来的软件更改及维护的工作量。

统一应用层软件框架,将应用层软件功能分为初始化、CAN 数据处理、系统计时、设备采集、工作处理、周期处理功能。各功能模块在主循环中顺序调用,完成功能及调用关系,如图6 所示。

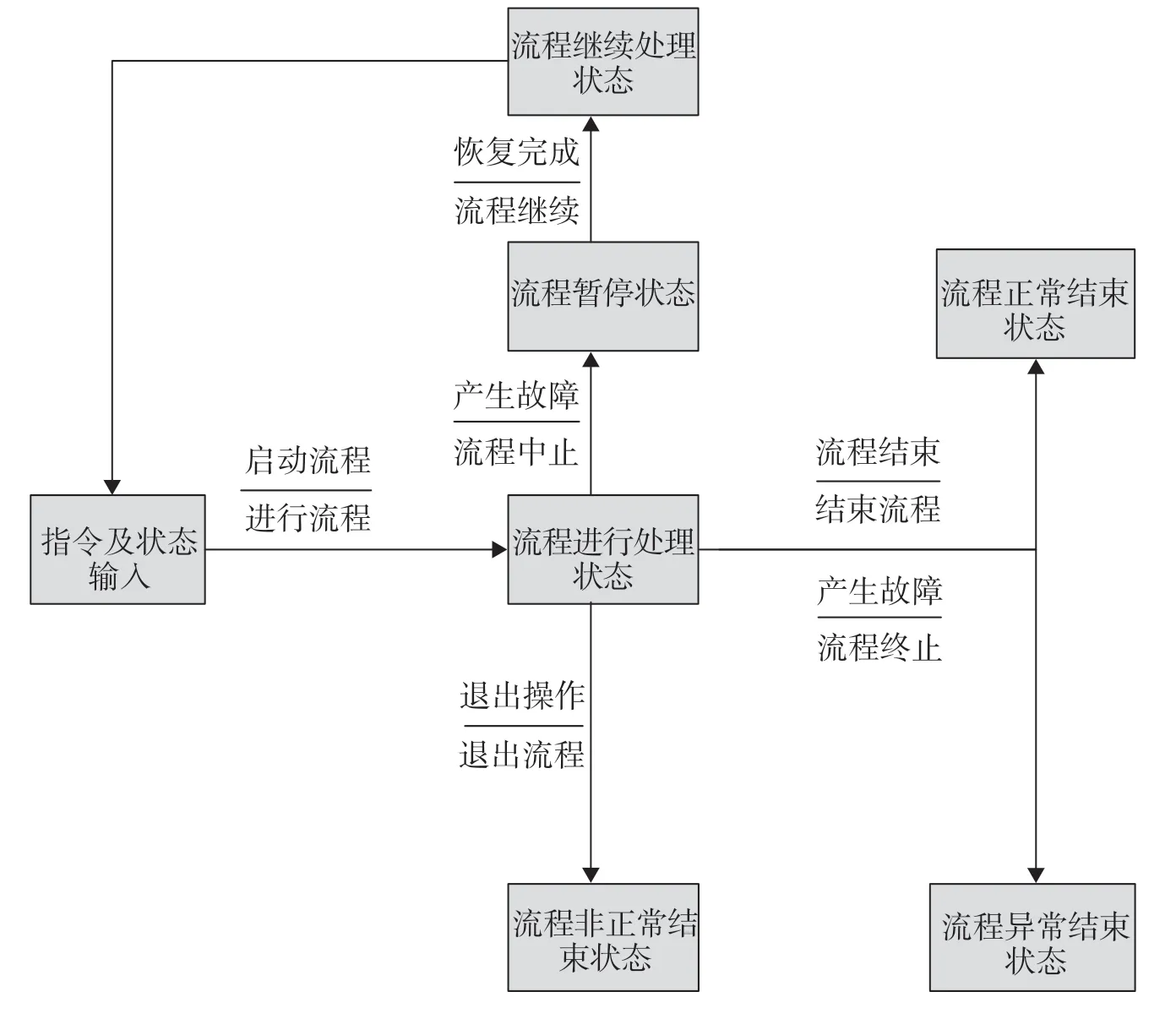

流程控制功能在工作处理模块中实现。采用有限状态机的方式时,将各功能模块的功能进行一定粒度的划分,提升软件运行效率,即划分出来的工作片段占用毫秒级(不超过1ms)及以下的处理时间,多个工作片段共同完成该功能,并且每个工作片段完成后能够回到主循环,不影响其他功能模块工作的实时性。有限状态机以“事件驱动”方式工作,在确定转移条件发生时作出相应动作,变更工作状态,以流程控制为例的状态转移,如图7 所示。

嵌入式软件外部接口设计。在软件统型设计中采用总线配置的方式实现CAN 总线数据处理映射地址及控制器端口资源索引号的动态可配,解决由于各个型号系统控制器端口资源分配不同,导致CAN 总线发送接收数据映射、控制对象、采集对象对应的硬件连接点号不同的问题。用户可通过CAN 总线进行节点号及资源索引号的配置,实现同一软件仅修改配置参数即可满足各型号使用需求的目的。

表6 复用设计及关键技术清单

软件整个资源定义分为内部资源和外部资源。内部资源只供功能流程使用,外部资源为通过CAN 总线或硬件处理实现的输入输出。内部资源和外部资源之间经过映射层和解析层进行设计。外部资源读取配置好的控制器端口定义映射入原始数据资源表;再经过公式解析层将原始数据资源解析成功能流程可以直接使用的资源变量后经过录入进入内部资源输入表。反之,经过功能流程模块处理后的控制量录入内部资源输出表,经过公式解析层解析后,通过映射层分别映射到不同的外部资源模块。

在该软件框架下,外部资源的变化不会影响到功能模块的更改。可通过CAN 总线配置资源索引号,以适应增加和减少相应外部资源、相同类型外部资源的调换、外部资源物理参数发生改变等外部资源的变化。

嵌入式软件复用构件设计。根据系统统型设计方案提出的软件设计需求,控制软件驱动层、协议层均通过标准化配置接口及函数封装实现中间件层完全复用,应用层的初始化、CAN 数据处理、系统计时、设备采集、工作处理、周期处理功能中除设备采集、工作处理、周期处理模块均实现了构件级完全复用。设备采集、工作处理、周期处理模块通过分层及标准接口设计,实现了函数级完全复用。复用设计清单及关键技术(见表6)。流程控制模块通过统一设计架构实现了流程控制函数部分复用。

软件流程控制模块通用设计框架如图8 所示。

(6)系统调试

统型系统研制过程中,需要对系统质量把关,并从系统研制全生命周期提高研制效率,在系统研制过程进行联试试验。

软件桌面联试。软件设计完成后,系统人员组织设计人员在建立的软件联试平台上进行软件桌面联调工作,重点调试软件功能项实现正确性、数据流传递过程中各环节数据的正确性,根据调试过程中的问题迭代完善软件。

系统桌面联试。线缆网生产完成后,搭建控制器、线缆网联试环境,利用系统研制过程设计的状态监控软件,通过单设备操作功能及状态显示功能,系统人员组织完成系统桌面联试,重点调试系统线缆之间信号传递设计的正确性及接口匹配性,在系统装车调试前完成系统设计状态验证,为后续整车总装调试节省时间,提高型号研制效率。

图8 流程控制模块设计流程

实车联试。实车联试主要是与液压系统、供电系统、动力系统等外系统间完成系统匹配调试,并在实车上弯沉系统验证。

二、实践效果及后续思路

目前,研究所已完成3 个型号统型设计,并完成系统实车验证,3 个型号上控制系统工作正常,问题发生概率较以前大大减小,提升了系统质量。

这次统型实践统一了3 个型号发射车底盘电气控制系统设计流程,为后续系统统型设计完善奠定基础。发射车底盘电气控制系统统型设计将控制系统设计工作量由3 个型号研制压缩至1 个型号研制。统一的硬件选型有效缩减了产品种类,降低采购和生产成本。采用统型设计方案可缩减研制和生产周期,提升型号研制效率和可靠性,在后续竞标的型号研制中实现系统的快速集成,提升型号竞争力。

统型工作探索并实践了在同类控制系统内统一控制软硬件开发及运行平台、统一数据流及软硬件接口、统一软件设计框架,将软件复用领域由传统的通信层、驱动层扩展至数据处理层、流程控制层;将软件复用模式由传统的集成源代码及修改宏定义形式复用转变为集成库函数、修改装订参数形式,促进了软件技术状态可控,形成了控制软件产品化工作成果2 项,为后续控制软件系统快速集成的目标提供了可参考的方法。

通过该轮统型工作的开展,梳理形成了通用底盘电气控制系统研制流程及规范模版,并提炼总结出4 个通用软件配置项、52 个中间件及复用模块,软件复用率高达85%,为后续发射车控制系统统型工作的开展提供了指导。

后续,研究所将开展统型工作设计要求、要点、流程、规范优化工作,形成底盘电气控制系统标准工作环境及模版指南,约束和指导后续底盘电气控制系统研制,并为其他控制系统统型设计提供指导。开展正向设计工作,迭代完善统型控制系统,提升控制系统可靠性和成熟度,并将统型后底盘电气控制统型的子模块(综合控制模块、悬架控制模块)推广到新研型号应用。