项目集管理模式的探索与实践

王品等 /北京航天发射技术研究所

目前,航天科研生产任务成倍增长,在这种多项目环境下,航天企业在不同程度上出现资源瓶颈,如何提升管理效率和核心竞争力成为企业面临的重要课题。为此,笔者以北京航天发射技术研究所多项目管理为例,对多项目管理模式的方法进行探索与实践,并对项目管理模式提出一些意见和建议。

一、项目管理现状

1.项目组织形式

研究所采用矩阵式的项目管理组织结构(见图1),各个项目组直接接受上级主管的领导,对下则独立运作,负责合理有效地运用本项目组资源完成各个项目任务。项目组式的管理便于项目指挥对资源的有效控制,有利于各种资源在项目组内的协调配置。

2.存在的问题

一是各项目独立研发,导致整体研发效率不高。

图1 矩阵式组织结构图

项目和项目之间的设计经验、设计成果共享利用率低。从技术角度来说,各个项目组以及项目组内不同项目之间缺乏统一的产品、技术规划,也没有制定统一的标准化接口,导致设计资源成果不能有效复用、配套测试和调试工装等生产资源不能复用、人员很难兼岗等。从组织架构角度来说,各个研发团队互相独立,没有系统地进行经验和成果的复用,每一个新项目都有一支新的研发团队,所以团队中没有把握研究室整体研发成果的人员,重复劳动现象明显,产出效率低下。

二是各类资源难以共享。

对于设计类单位而言,人力资源的矛盾最为突出。以某项目组为例,该项目组在过去同时承担2 个研发项目,最小级别的项目涉及了3 个以上的专业设计人员和1 2 名项目管理人员,每个项目配备的人数在10 人左右,基本可以完成任务。随着项目数量的逐年增长,该项目组需要同时承担10 余个在研项目的研制工作,5 个型号的批生产、售后维护以及若干售后维护以及若干新的竞争型项目方案设计及投标工作,如果按照传统组织形式组织团队,则需要近百名的技术设计师和项目管理人员才能完成。但是,目前该项目组仅有项目指挥2 人,项目管理人员3人,总体技术设计师2 名,可参加项目的研究室技术设计师不超过30 名,且所有项目设计师多身兼不同项目组的多个项目,人员缺口较大。

三是研发质量参差不齐。

由于每名设计师身兼多个项目,研究室以往的设计、校对、审核的三级审签工作模式现 已流于形式,造成多个项目都出现过质量问题,而且不同人员在同样问题上均出现过错误,这除了是因为个别设计师设计经验不足、实际工艺经验不足以外,还与专业研究室成熟功能单机、典型成熟设计的通用产品平台没有建立,设计成果没有得到有效复用有关。

二、工作与实践

1.项目集管理思路及策划

图2 项目集管理思路

借鉴项目集管理理论,探讨解决目前项目管理存在的问题。从单项目管理向项目集管理进行转变,将各项目进行集中整合,从人力资源、设计成果、经验传承等方面进行统筹优化管理。将原来各自独立的型号研发项目进行项目集管理,核心是知识复用和人力复用。实现知识复用,包括设计成果的复用,要通过研发通用产品平台复用到各个项目;实现人力复用,需要有对应的组织架构和考核办法。项目集管理基本思路如图2 所示。

2.项目集管理模式的方案及流程

航天型号的项目集管理由技术、产品、团队3个管理层面组成,3 个层面相互支撑、缺一不可。整体上,项目集管理3 个层面的主要内容分别是:在技术层面研发“通用产品平台”;在产品管理层面探索通用产品平台的复用方法和产品管理流程;在团队管理层面构建项目集管理的组织架构和考核方法。项目集管理的整体模式方案如图3 所示。

图3 项目管理的整体模式方案

3.多项目管理实施的实践情况

项目研发技术层面是整个项目集管理研发模式的核心,通用产品平台复用率的高低决定了整个研发模式的效率。对于成熟的典型设计,在功能通用化单机的基础上配合“通用产品平台”的使用,可保证产品的质量,减少人为的失误。

项目产品管理层面是整个研发模式的保证。基于通用产品复用的工程化管理既要在传统的流程和方法上进行创新,又要符合现有的规范和要求。

项目团队管理层面是整个研发模式的基础,项目集经理可以保证对各个项目之间任务的统筹、资源的有效调配、计划的督导,基于能力权重的考核可以在各个项目组人力资源统筹调配的情况下实现相对公平公正、相对量化的有效考核。

三、实践案例及效果

依据项目研发模式的探索,推进项目集管理,同时针对不同专业的不同特点进行细化,结合不同专业的实际情况推进落实。以液压专业单机产品为例,说明某型号多项目是如何进行产品的项目集管理。

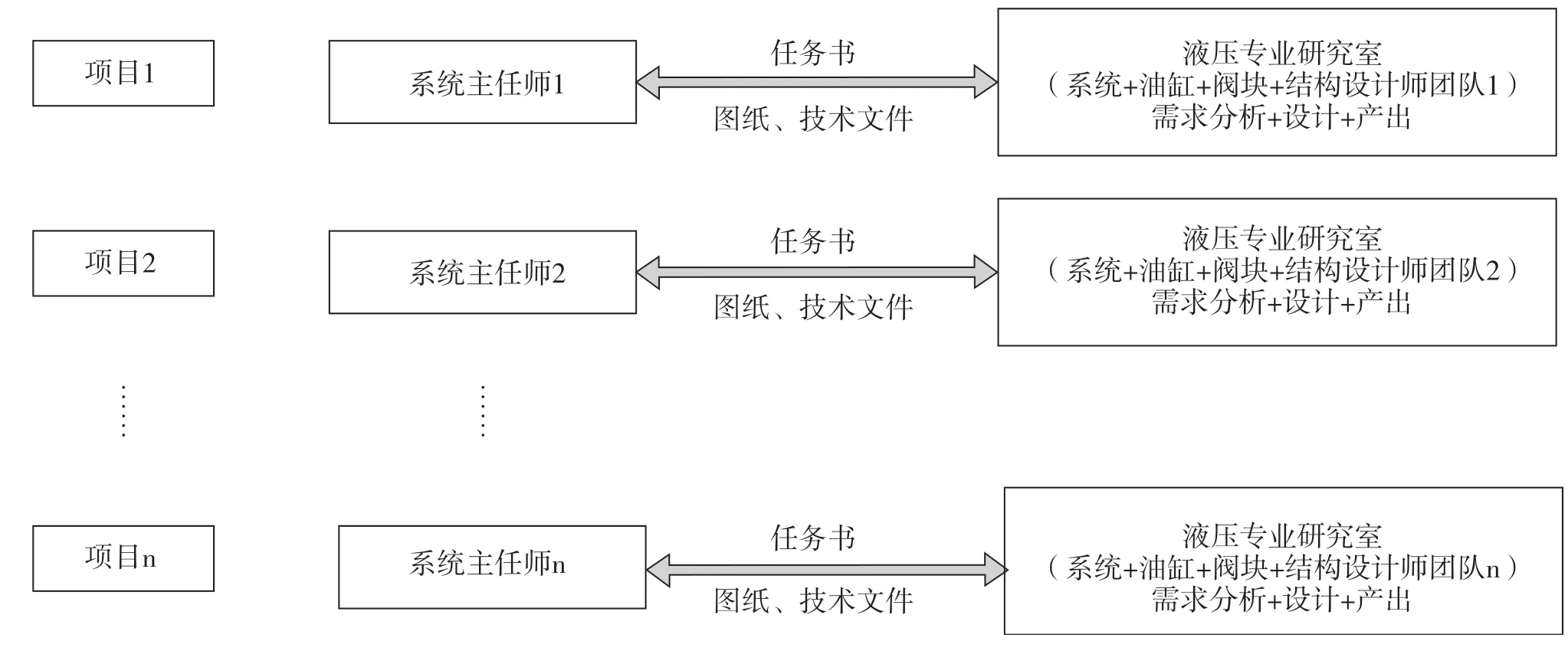

原有液压专业单机产品研发模式(见图4)的特点之一是一个型号只配备一支队伍,独立开展研发工作,这也意味着资源需求独立、设计思路独立、经验成果共享少。

优化后的液压专业单机产品研发模式(见图5)是,依据项目集管理思路对液压单机产品研发组织架构进行重组,整合设计师资源,并通过研发通用液压单机产品架构与本地化定制开发相结合的办法实现多项目的协同研发,以达到多个项目收益最大化的目的。

通过对该项目产品研发模式的升级优化,初步实现了质量和效益提升。该项目的液压系统有四大类功能需求,在初样研制的时候,每种液压系统及单机产品都由多名主管液压设计师完成,包括后续的生产交付、单机调试、系统调试、配合大系统联调等工作,占用人力资源较多。在试样研制后期,开始使用项目集管理的办法进行优化,完成通用化单机设计和个性化需求设计,通用单机4 种产品均可以使用。该项目在液压专业研究室占用的人力资源由以前的7 人减少到5 人,在液压专业设计师的人力使用上减少28%左右。支腿油缸3 车共用、起竖油缸2 车共用、下放油缸2 车共用、锁紧油缸3 车共用、泵源阀块2 车共用、泵电机系统3 车共用,这些单机产品的复用,预计可使复用效率提升30%以上;单机产品复用后,新研制的数量减少30%以上。各产品后续设计上均复用通用功能化单机产品,整体研发质量预计提升30%以上,可大幅减少低层次和重复质量问题的发生。

图4 原有的液压单机产品研发模式

图5 改进后液压单机产品研发模式

目前,液压专业单机产品已经取得良好的实践效果,后续将推广到其他专业研究室持续进行探索与实践工作,优化多项目管理产品平台和工程化管理流程和方法,最终形成一个新的适合企业特点的项目集管理模式。

实践证明,将项目集的项目管理方法与企业进行充分结合后,可提升产品项目管理的效率。随着单个项目管理效率的提升,项目组所有项目研制生产管理效率也将得以提升,整个企业的生产效率随之提升。多项目管理模式探索与实践的正向持续推进,将是企业提高竞争力的发展方向。