商用车前保险杠支架断裂分析与优化

史季青,王淼,高军委,陆豪,郭宁

(陕西汽车控股集团有限公司技术中心,陕西 西安 710200)

前言

车辆在行驶过程中,承受来自地面不平度、轮胎激励和来自发动机的各种激励,而往往在一些车辆附件的分析验证过程中,忽视了这些激励对附件的影响,从而产生各种各样的振动问题。

1 问题描述

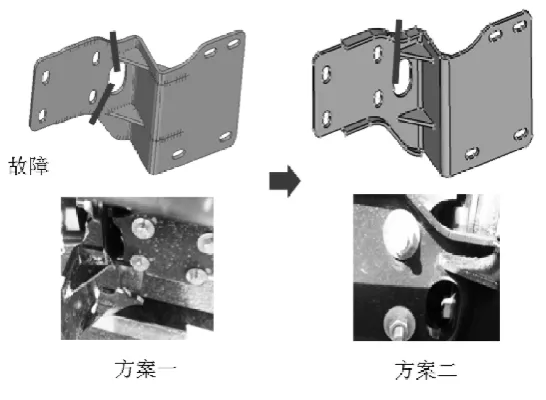

本文分析所遇到的问题即某商用车前保险杠在试验场进行强化试验过程中,保险杠支架出现断裂。具体情况如图1所示,左图为初始方案(方案一),红线为保险杠支架的断裂位置。后经现场工程师在断裂位置附近增加边条(方案二),期望改善断裂位置的强度,然而经过试验,红线位置处再次断裂。后将问题转移至分析部门。

2 分析

2.1 静强度分析

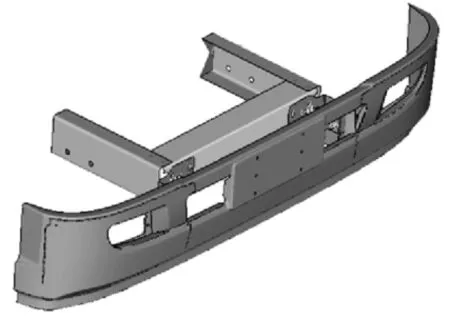

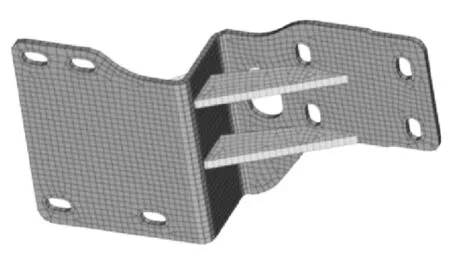

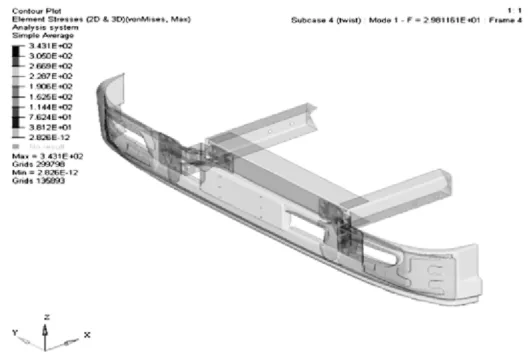

根据设计部门输入,保险杠支架采用Q235 材料,保险杠与车架也均为钢材。利用HyperMesh 建立保险杠及支架的有限元模型,截取部分车架模型。其中车架、支架及保险杠本体均为薄板类部件,采用Shell 单元进行网格划分,螺栓连接采用RBE2+CBAR 单元模拟,有限元分析模型如图2 所示:

图1 故障形式

对模型进行车辆常用工况分析,分别为垂直、转弯、制动,考核保险杠支架静强度能否满足材料要求。

图2 保险杠分析有限元模型

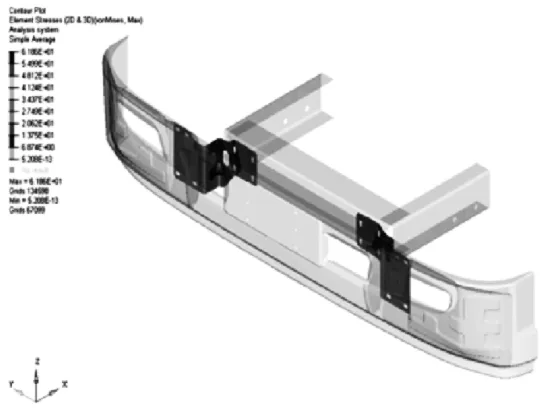

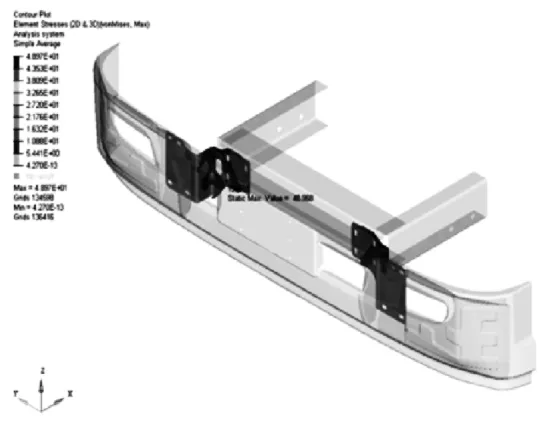

方案一和方案二在垂向冲击工况下应力最大,应力结果如下图所示:

方案一强度分析结果(61.8MPa)

图3 方案二强度分析结果(48.9MPa)

结果显示,保险杠支架的应力远小于材料Q235 的屈服极限,初步判断导致材料失效的原因并非静强度失效。

2.2 模态分析

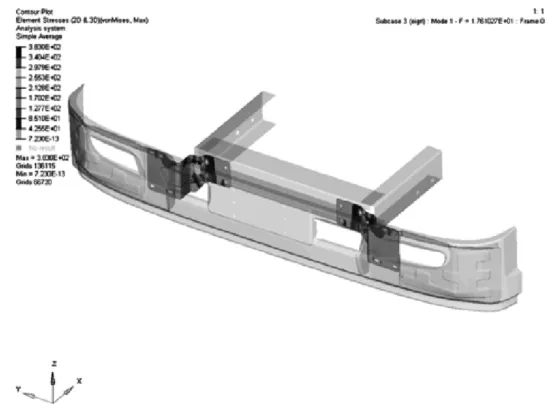

根据静强度分析结果,导致保险杠局部材料失效的原因可能是由于动载荷的作用引起的破坏。所以对保险杠系统进行模态分析,了解系统的固有特性。全约束车架端截面,进行模态分析,结果见图4、图5 所示:

方案一与方案二的一阶约束模态分别为 17.6Hz 和20.6Hz,阵型为保险杠的前后扭转模态,且模态应力的分布、断裂位置及走向趋势与破坏形式一致。根据实验人员提供的数据,样车验证的路面多为搓板路和比利时路面,其中搓板路行驶速度为50-60km/h,比利时路为30km/h。根据试验场的数据查询得知,搓板路的波长为750-1000mm,波峰高20-75mm,比利时路为长几十厘米的方形混凝土随机铺砌。根据计算,搓板路对车辆的主要激励频率为13.89~22.22Hz,比利时路的主要激励频率范围为16.67~41.67Hz。以上两方案的一阶模态均包含在路面的激励频率内。由此可推断破坏是由于路面的动载荷激励引起的。

图4 方案一模态分析结果(17.6Hz)

图5 方案二模态分析结果(20.6Hz)

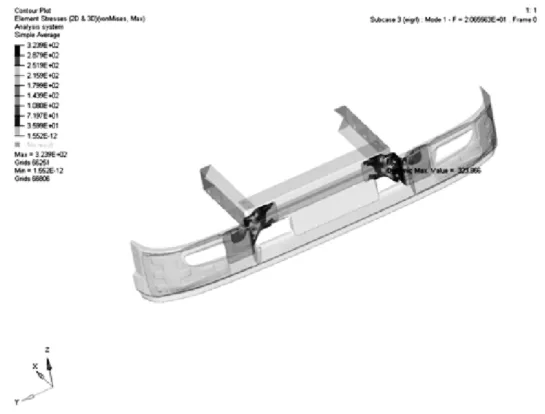

故通过改善保险杠系统的抗前后扭转的刚度,进而提升保险杠系统的一阶模态,使模态与路面的激励频率分离。

图6 改进后方案

经过多次的方案验证,确定改进方案如上图所示。旨在将原结构的加强筋在设计空间内充分发挥抗扭的作用,改为图中绿色的肋,厚8mm。经验证,一阶模态频率提升至29.8Hz。

图7 改进后优化方案

2.3 扫频激励

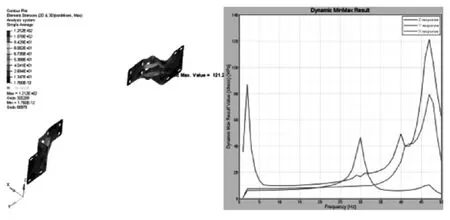

通过X、Y、Z 三方向加速度激励对保险杠进行扫频分析,其中结果如图8 所示,三方向0-50Hz 内最大应力为121.2 MPa,为Z 方向在47Hz 激励点,其应力小于材料的屈服强度,满足设计需求。

图8 优化后扫频结果

3 结论

通过对保险杠系统局部材料失效原因分析,确定了引起破坏的原因为一阶模态频率较低,与路面的激励相耦合而引起的振动所致。故通过改变结构,提高其一阶模态频率,同时进行扫频分析,结构的模态应力满足设计要求。

最终样车采用更改的结构进行试验,再未出现相关的质量问题,验证了方案方法的有效性。