某款新能源纯电动车辆的NVH 问题分析与解决

郜可峰,陈佳伟,邹天鸣

(上海汽车集团股份有限公司技术中心,上海 201804)

引言

目前多数OEM 厂家对于电动汽车研究开发的重点是动力总成的集成和控制,对于其振动和噪声的研究尚未引起重视[1]。然而不同于传统内燃机汽车,新能源汽车在运行时因为不再有内燃机的全时工作,发动机噪音明显下降。正是由于这样的“安静”, 使客户对车辆传动系统的噪声更加敏感。如何辨别真正噪音的存在,找到导致噪音的产生机理,并通过设计定义或是制造过程控制来消除噪音的影响,开发出令客户满意的新能源车辆产品成为当前新能源电动车辆开发过程中,许多OEM 厂家即将面临的重要问题。

1 某款纯电动汽车NVH 问题现状

1.1 车辆基本信息

某款型号为EV300 电动汽车是国内某知名OEM 开发的纯电动乘用车产品,车辆一上市便受到广大客户的追捧,销量喜人。该款产品的基本信息参数如下表1。

表1 车辆基本参数

1.2 车辆动力系统

车辆的基本传动原理如图1。从图中可见,车辆以电动机为动力输出,通过花键轴的连接,将动力输出到减速装置,减速装置为单一速比的两级减速装置。之后动力通过差速器总成,经由半轴输出到车辆的驱动轮,完成动力的输出。

图1 车辆的基本传动原理

1.3 NVH 问题描述

在售后问题的分析抱怨中,发现抱怨问题最多的类别是NVH 问题。某些客户提出在个别工况下存在异响。问题的描述为,整车匀速保持车速60-70km/h 范围,对应电机转速3700-4200 rpm,存在“呜呜呜”人耳可识别噪声,客户描述啸叫程度让人无法接受。为了分析问题的产生机理和类型,须结合车辆的参数和传动机理,通过NVH 试验测试,对问题进行展开分析。

2 问题分析

2.1 阶次分析方法

在纯电车型上由于驱动电机取代了发动机,故将电机转速作为传动主轴振动的基础频率[2]。而阶次代表的是基础频率的倍数。例如,与基础频率相当的振动频率被称为第一阶(First Order);振动频率对应基础频率的2 倍的谐振频率为第二阶(Second Order),以此类推[2]。

阶次跟踪分析法主要是采用等角度采样信号,即同步采样信号,保证在信号每一周期内都保持同样的采样点数。再对角度域稳态信号进行FFT(Fast Fourier Transformation),即为快速傅里叶变换则可以得到清晰的图谱,即阶次谱[3],如图2:

图2 阶次谱

将阶次谱按照转速先后顺序堆放在一起,并用颜色深浅表示幅值,即得到了阶次的color map,如图3:

图3 color map

2.2 固有阶次计算

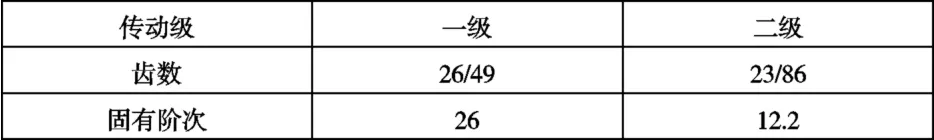

为查明问题发生的机理,在对问题进行试验分析前,先对传动系统固有阶次计算进行计算。车辆的永磁同步电机固有特性为72 阶,经由内外花键配合和减速装置连接,减速器部分是二级减速转置,传动系统的齿数和固有阶次经过计算后如表2 中所列:

表2 减速器装置固有阶次预分析

通过对问题抱怨车辆在车异响信号和动力源转速的对比性能测试分析,测得异响阶次为12.2 阶。对照表2 即能很快锁定异响来源,锁定问题部件为主减速齿轮副。

2.3 故障零件的阶次与分贝值实测分析

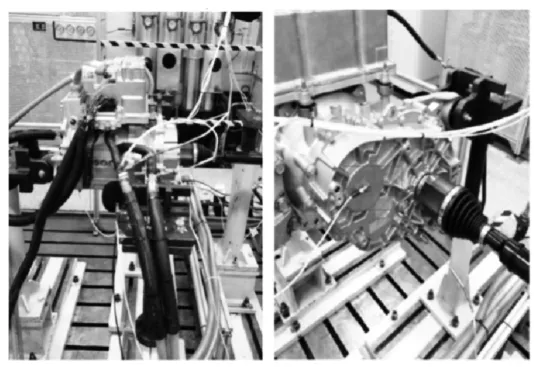

为了进一步分析确认异响产生的原因,将售后故障件驱动系统#1 和正常驱动系统#2 进行对比,利用HEAD Acoustic 测试系统(中文名称,海德声科测试系统)采集NVH 参数。在工程台架上将电机转速恒定控制在4000rpm,测试不同扭矩下驱动系统近场声压的分贝值(图4 左)和电机后轴承座振动加速度(图4 右),进行对比测试试验。试验数据见表3:

图4 左:环境噪声的测量;右:振动加速度的测量

表3 不同扭矩下近场声压级和轴承座Y 向振动加速度测量

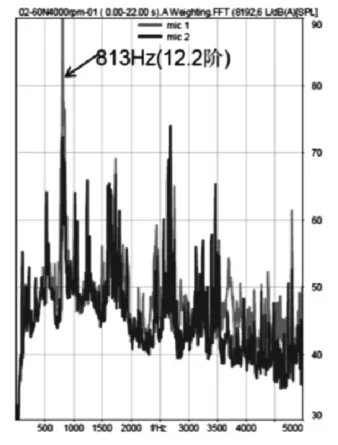

针对试验数据的分析,受文章篇幅限制,本文只列举电机在扭矩60Nm、转速4000rpm 工况下的NVH 数据图谱对比:

图5 近场噪声时域分析

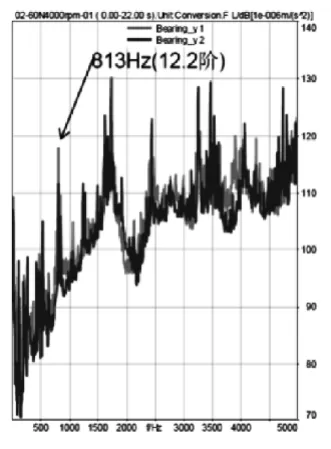

对比噪声分贝值时域图谱(如图5),可以看到#1 系统在813 Hz(对应12.2 阶)下的分贝值明显高于#2 系统。通过FFT 将其转换为频域后(如图6),发现813 Hz 对应阶次为12.2 阶,差值近18 dB。

图6 近场噪声频域分析

在相同扭矩和转速工况下,对电机后轴承座Y 向振动加速度测试对比,也发现#1 系统在12.2 阶下的振动加速度值也高于#2 系统约6.2 个dB。图7 和图8 分别为振动加速度时域与频域图谱。

图7 后轴承座Y 向振动加速度时域对比

进一步分析发现,#1 和#2 驱动系统在1600 Hz 和3500 Hz 附近,都存在较高的振动加速度值,但顾客却未产生相关抱怨,说明客户对振动加速度的差异感知并不敏感。相较而言驱动系统的近场声压级对客户的主观感知影响更加显著。

图8 后轴承座Y 向振动加速度试频域对比

综合测试分析来看,两台减速箱测试音频回放都存在12.2 阶啸叫,因扭矩不同导致啸叫声压级大小存在差异。转速为4000rpm 下,从测试数据看,扭矩为40Nm、60Nm、80Nm和100Nm 时,近场声音12.2 阶在#2 系统上的体现明显比#1系统小,在振动加速度上的相同的阶次下,也存在一定的差异,但不是客户抱怨的重点。

3 解决方案

通过分析后,可以将问题锁定为12.2 阶次主减速齿轮副啸叫。根据系统的传动原理图1,对#1 与#2 驱动系统的主减速主从动齿轮的齿形齿相相关参数进行测量,发现了主减速从动齿轮存在一定的差异。测量结果如下,见图9 和图10。

图9 #1 系统主减从动齿轮的测量结果

对比测量结果看出,#1 系统的主减从动齿轮fHβ(齿向螺旋角误差)和Cβ(齿向鼓形量偏差)两个参数的实测值接近甚至超出设计的公差上限。

对齿轮传动的该参数进行CAE 分析,

如图11 左右图,左图为#1 件齿轮模型的应力分布,右图为#2 件齿轮模型的应力分布,可见该两项参数差异对传动应力分布的影响。较高应力区域分布相对中心的偏移进而影响零件的NVH 特性差。

图10 #2 系统主减从动齿轮的测量结果

图11 齿轮CAE 模型的应力分布

考虑齿轮相关的设计标准与和制造可行性,将fHβ(齿向螺旋角误差)公差带由±9μ 适当收紧至±7μ;将Cβ(齿向鼓形量偏差)公差带由原来的3-9μ 调整到3-7μ。进行相关的控制改进后,抽取改进后零件进行测试,NVH 特性达到了#2 驱动系统的相近水平,NVH 问题得到了彻底解决。限于文章篇幅,此处不再展开。

4 结论

结合实际的纯电动车辆NVH 案例,通过对车辆信号采集阶次分析的方法,初步锁定问题的源头。再通过近声场声压级和振动加速度的对比测试与阶次分析手段,将问题的根本原因锁定在传动系统的主减速齿轮系统。进一步测量齿形齿相相关参数后,查明齿轮加工参数对问题噪音的影响,并采取了生产制造和设计优化的方式,解决了问题。该问题的解决不仅大大提升了产品的客户满意度和产品美誉度,问题的分析和解决方法为其他产品同类问题的分析和解决也提供了很好的借鉴作用。