180吨钢水罐车变频运行故障的分析处理

郁景民 冷春辉

(秦皇岛秦冶重工有限公司 河北秦皇岛 066318)

1 前言

钢水罐车是钢铁冶炼企业在炼钢过程中进行钢水工序间转运的重要设备,属于冶金专用的低速重载轨道式车辆[1]。在交流变频技术成熟应用之前,钢包车多采用绕线电机串频敏变阻器的形式进行工频直接启动控制,由于转炉出钢时,水口投影随着转炉角度不断变化,需要频繁的操作钢包车移动以确保钢包口对准转炉出钢口,造成电机、变阻器因频繁启动过热、烧蚀等故障频发,也因此钢包车多采用分散驱动,即每组主动轮组各由一套独立的走行驱动装置进行驱动和制动,以便于在一套驱动出现故障时,另一套能够应急投用,为处理事故争取工序时间。

随着现代电力电子技术、交流变频控制技术的快速发展,以西门字为代表的矢量控制技术、以ABB为代表的DTC直接转矩控制技术形成的系列化、模块化的变频器产品越来越广泛的被用于交流电机传动控制领域。采用交流变频驱动的冶金钢水罐车成为钢铁冶炼企业新建或改扩建项目的标准化配置。据统计[2],钢水罐车变频调速系统运行稳定,设备故障率低,满足了工艺生产要求,运行率达到98%,设备完整率达到99%。但随之带来的变频故障问题总是十分隐蔽,难以排除,常常是设备点检状况良好,投入运行正常,却总有偶发停机故障,复位后又正常运行。本文主要运用ABB变频器Drive composer调试软件的运行曲线记录功能,通过曲线分析阐述造成变频故障的主要因素及处理办法。

2 变频控制系统

2.1 系统配置

某钢厂对现有2座120t转炉进行扩容改造,改造完成后达到日产万吨的生产目标,为此厂里按目标作业时序拟订新钢水罐车关键技术参数。

载重:180t

走行速度:0~30m/min

走行距离:~70m

车轮直径:950mm

传动装置:分散双驱

减速机速比:71

电机额定功率:2×30kW

电机额定电压:AC 380V 50Hz

电机额定电流:63A

电机额定转速:720r/min

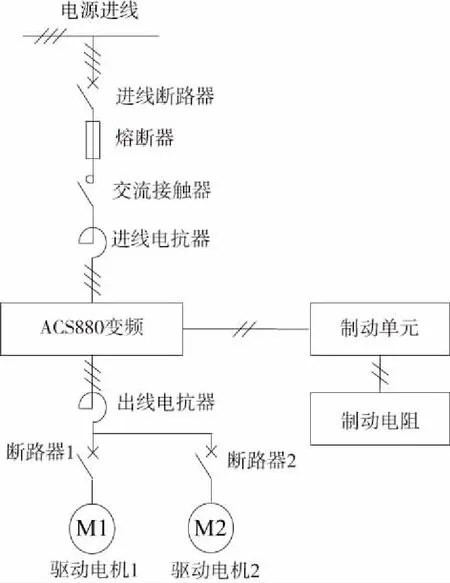

钢水罐车的变频控制系统利用原有控制系统,变频器规格为ACS880-010-145A-3型,变频器主回路分别设置了进线断路器、网侧熔断器、网侧接触器、进线电抗器、出线电抗器和断路器等[2],钢水罐车变频控制系统主回路单线图见图1。

图1 钢水罐车变频控制系统主回路单线图

2.2 变频故障

新车上线试运行后,现场人员反馈存在如下问题:

1)在V/F控制模式下,速度频率设定值为35Hz,空罐时,钢车工序间走行正常;满罐时,启动过程缓慢,启动困难,偶发电机堵转致启动失败。

2)现场维护人员将变频器控制模式改为DTC控制模式,钢水罐车满载启动正常,但变频器偶发F2310过流故障和A2BA超温预警,复位后故障不能立即排除,影响正常生产。

2.3两种控制模式的优缺点对比

1)DTC控制的优点:低频段转矩控制线性好,可以输出低频大转矩[3];

2)DTC控制的缺点:需要精确计算电机模型参数,必须对电机进行静态或动态辨识。

3)V/F控制的优点:不需要电机辨识,不依赖电机模型控制对象鲁棒性好;

4)V/F控制的缺点:低频转矩特性差,5Hz以下转矩输出下降严重。

由于DTC控制需要通过电机辨识计算电机模型参数,现场条件只能进行电机静态辨识,如与电机控制动态响应相关的动态参数默认值设置不当,易引发变频器转速环或转矩环故障停机;而且在变频一拖二的驱动方式下,变频器参数按照2倍电机额定值设置,通过静态辨识得到的电机参数并非实际电机模型参数。结合现场情况综合考虑,选用V/F作为变频器驱动控制模式,本文以下分析内容皆在V/F控制模式范围内进行。

3 故障分析处理

3.1 Drive composer软件简介

Drive composer调试工具软件是ABB公司面向通用架构变频器,如ACS580、ACS880系列变频器推出的一款启动和维护工具,主要功能包括:设置参数、基本监测、从PC对变频器进行本地控制、事件日志处理,以及控制图快速监测,针对参数的宏脚本编辑等。接到变频故障反馈后,技术人员到现场通过Drive composer软件采集了运行特性曲线,并进行了相应的参数调整。

3.2电机堵转

图2为电机低频启动堵转曲线。由图可见,在电机启动过程的1.5秒钟内,电机电流按斜坡提升至178A最大变频器输出电流,变频器限流后,电机转矩被限制在电机额定输出的32%,无法启动,电机处于堵转状态。

针对低频启动困难设置参数97.13采用IR补偿定义零速时的电压提升,电机低频启动转矩可达100%Tn,不再出现钢车启动困难问题。需要注意的是,低频IR补偿功能在实际应用中,调试时应逐渐增加数值,满足系统的需要即可[4][5]。本例设置IR补偿参数97.13=10%Un,即10%的电机额定电压值。图3为IR补偿前电机启动曲线,图4为IR补偿升后的电机启动曲线。

图2 电机堵转曲线

图3 IR补偿前电机启动曲线

图4 IR补偿后电机启动曲线

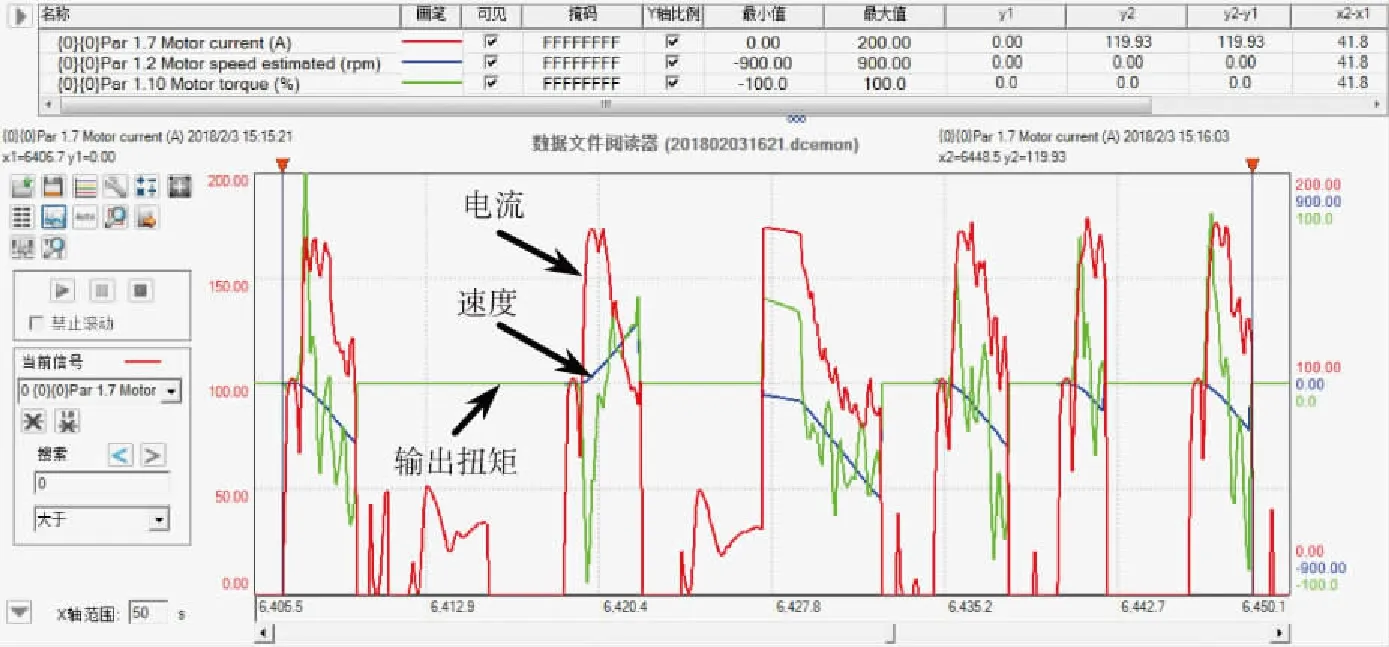

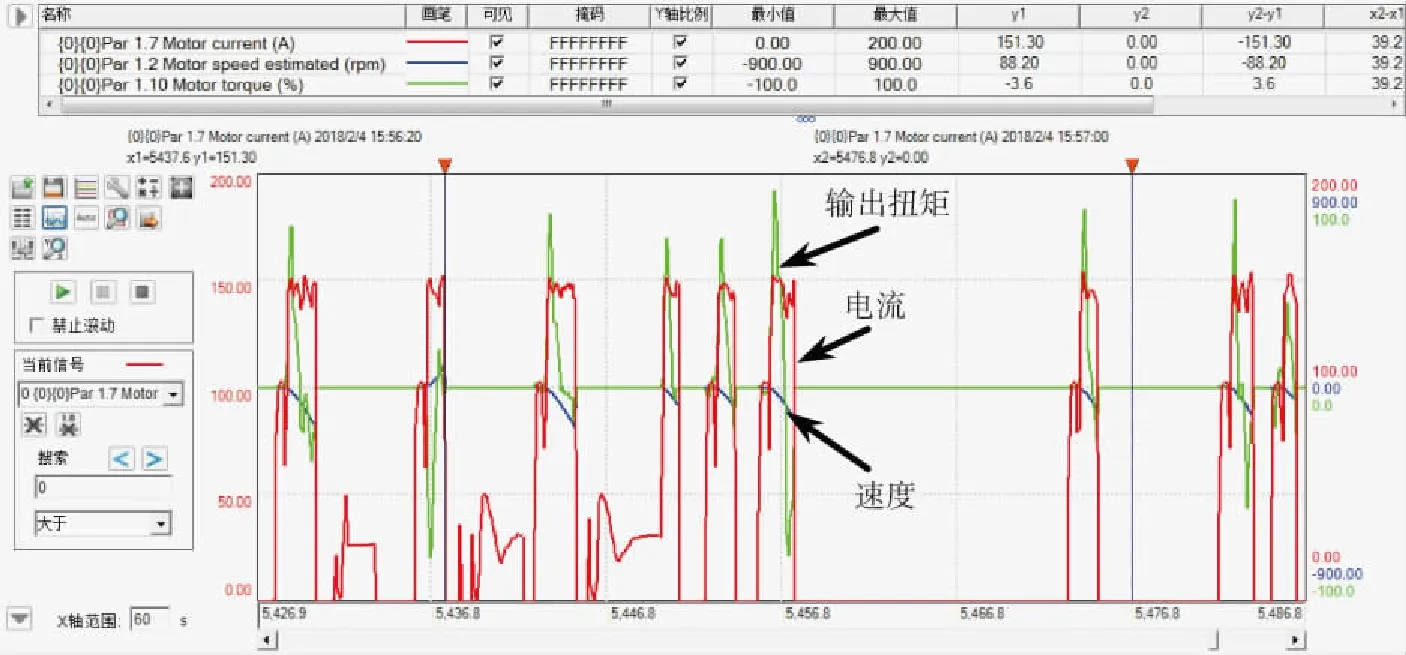

3.3F2310过流故障

通过曲线监测发现,F2310过流故障主要发生在罐口对水口过程中,由于频繁启动,过高的动态响应要求电机电流瞬间提升很大,又由于轨道受落渣影响阻力矩多变,造成变频器输出电流瞬间超出最大允许电流178A所致,为此通过降低比例增益25.02和增大积分时间25.07以减少电机电流波动,很大程度上抑制了过流故障发生。图5为比例积分系数调整前电机运行曲线,图6为比例积分系数调整后电机运行曲线。

图5 增益系数调整前电机运行曲线

图6 增益系数调速后电机运行曲线

3.4A2BA IGBT超温预警

表1为变频器ACS880-010-145A-3的定额参数[6]。由表可知,利旧的变频器典型重载电机功率为55kW,与钢水罐车60kW(2×30kW)电机重载应用不匹配。为确保生产继续进行并尽量避免IGBT超温影响变频器使用,对变频器最大输出电流实施了限流措施。

图7为电流限幅前对水口过程电机曲线,由于频繁启动,变频器40秒内数次达到变频器最大允许电流178A,为此按重载电流IHd过载50%设置变频器最大输出电流,图8为电流限幅后对水口过程电机曲线。变频器电流限幅后,未影响罐车启动,同时相应延长了重载电流过载时间。作为维持当前生产负荷的应急措施,起到了减缓IGBT超温现象的发生作用。

表1 ACS880-010-145A-3变频器定额参数

图7 电流限幅前电机电流曲线

图8 电流限幅后电机电流曲线

4 结论

IR提升的转矩补偿功能在V/F控制模式下的转矩提升作用明显,ACS880的补偿值取值范围在0%~50%之间可设定,但补偿的电压值不宜过高,补偿值一般取5%~10%的额定电压(20~40V)就可以满足额定启动转矩的要求,过高的补偿电压容易引起电机、变频器发热。

钢水罐车属于低速重载应用轨道车辆,应按重载应用适配变频器选型。在冶金行业对于一台变频器拖动两台电机,启动频繁且运行环境比较恶劣的情况下,变频器功率选择时应留出足够的裕量。该项目经过现场整改,更换为ACS880-010-246A-3型重载90KW变频器并重新设置了变频运行参数,成功解决了变频器过流和超温预警的问题,目前运行良好,满足了现场使用要求。