轧辊装置吊具的设计

石恩斌 路晓彬

(天津赛瑞机器设备有限公司 天津 300301)

1 前言

在轧钢机械设备中,轧辊装置为轧机主机的核心零部件,同时也是易损件。轧钢设备每轧一定数量的钢材,轧辊由于磨损需要更换下来进行修复。当轧辊修复一定次数后,轧辊便没有修磨量,此时轧辊将会报废。因此在轧钢设备维护使用过程中,轧辊更换是一项较频繁的工作。

轧辊装置通常本身重量均比较大,另一方面,其安装在轧机的中心位置,更换起来是比较困难的,尤其对于大规格轧机轧辊装置其更换难度是显而易见的。

轧辊装置更换往往需要专用吊具进行吊装,吊具的合理设计将会给设备维护人员带来极大的方便。它不仅可以缩短作业人员的工作时间,减轻作业人员的劳动强度,还可以提高设备的生产效率。否则,维护人员在轧辊更换将会很困难,甚至有可能造成设备和人员的安全事故。因此,这类吊具的设计是十分重要的。

2 吊具的选型

受某轧钢厂的委托,为其设计轧辊装置吊具,根据现场情况,轧辊装置在轧机中部,只有设备左侧有一部分空档位置可以对轧辊装置进行吊运。针对现场情况决定采用带配重平衡C形吊具的结构形式[1]。C型吊具可以跨越轧机上部设备,将轧辊装置送入安装位置。采用配重可以实现起吊中心线与C型吊具重心重合。

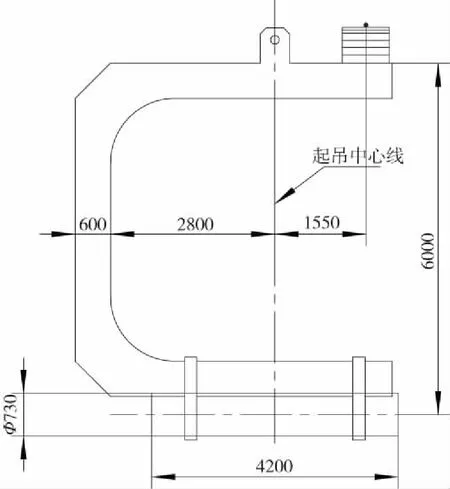

如图1所示,C型钩由上梁、下梁和立柱三部分组成。在上梁上设置起吊点与配重,配重与立柱分别位于起吊点的两侧,轧辊装置将被固定在下横梁上。

图1 带配重平衡的C型吊具

3 吊具的设计准则[2]

在本吊具结构设计时需考虑以下因素:

(1)吊具重心及轧辊装置重心与起吊中心线重合。这样吊具在运行过程中运行平稳、可靠;

(2)吊具上有可靠的连接点,可以与轧辊装置牢固连接。避免在吊运过程中滑脱,造成事故;

(3)吊具要有足够的强度、刚度,满足工件起吊安全要求;

(4)吊具在满足安全使用的前提下,尽量结构紧凑,重量轻;

(5)吊具要符合使用要求。

4 吊具的初步设计

4.1 有足够的强度与刚度

吊具设计时取合理的安全系数,既要吊保证吊具本身足够的强度与刚度,又不要设计成傻大笨粗。本设计考虑吊具频繁使用,并且在使用过程难免有轻微的磕碰或撞击,取安全系数取3~4。

4.2吊具的大致尺寸初定

首先,在现场对轧辊装置相对轧机位置进行测量。轧辊中心线距轧机顶部距离约5.1m,轧制中心线距轧机左侧边缘距离约2.5m。轧辊装置参数为:长度4.2m,轧辊直径730,重量13.2t。根据以上数据,初步确定吊具外形尺寸见图2。

4.3 吊具的起吊中心线研讨

吊具设计过程中采用有限元受力分析[3]可以直观地看出吊具应力、应变分布情况。方便对其结构优化设计,使吊具以最小的成本满足使用要求。

图2 C型吊具外型图(初步)

C型吊具起吊中心线距吊具立柱部分的远近将直接影响吊具的强度和吊具自重及配重的大小。图3是吊具力学模型及模型4的受力分析图。

a)吊具力学模型 b)模型四受力分析图图3 吊具力学模型及模型四受力分析图

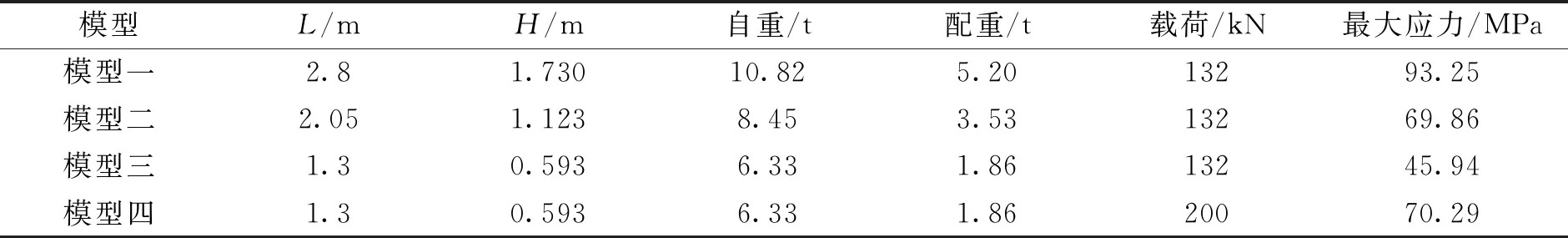

假定吊具采用实心钢板厚度取80mm,配重厚度取500mm。对吊具进行建模,添加约束,在吊具下横梁上与起吊中心线对称两处加载轧辊装置起吊引起的负荷,添加吊具自重力,对其进行有限元应力分析计算。结果见表1。

从表1可以看出:随着起吊中心线至吊具立柱距离L的减小,吊具自重、配重、最大应力均减小。

上述结果与图2比较可以看出,模型一尺寸符合现场情况,但配重过大,吊具既不协调、也不经济。模型三配重大小适当,吊具形状协调,当L尺寸不能满足现场使用要求。现将轧辊装置进行扩展,即原轧辊装置与其左端过渡连接杆、半联轴器合并。扩展后的轧辊装置长度7.2m,重量为20t,重心左移1.5m。模型四就是依据扩展后的轧辊装置载荷建立的,与模型三比较,其L尺寸符合现场情况,强度符合设计要求。

表1 起吊中心线不同位置比较表

4.4吊具结构的可行性的研判

将吊具与扩展后的轧辊装置绑定在一起,在图纸上用电脑模拟其吊运安装过程。发现:轧辊装置不仅需要平移,还需要倾斜角度调整(角度调整范围是0~15°)。这样,其运行过程中不与其他设备干涉,轧辊装置顺利移入安装位置。因此,C型吊具设计时,其立柱与下横梁需采用铰链连接方式。

5 吊具的详细的详细设计

5.1结构简单、合理,方便实用

本吊具在高度方向尺寸大,已超过6m。起吊点对应天车双钩吊钩设计成双吊杆结构。如图4所示,两吊杆设置在C型吊具的上横梁上,并与上横梁铰接。在吊具进行挂、卸钩时,只要操作人员用一长杆拔动吊杆便可完成。

图4 吊具上横梁部分示意图1-吊具上横梁;2-配重;3-挡块;4-吊杆;5-销轴

配重在上横梁上可以横向移动调整,配重位置调整合适后用挡块固定。通过对配重进行小范围调整,可以平衡掉这焊接钢板理论厚度与实际厚度差异以及焊缝质量等引起的吊具重心偏移,使C型吊具在空载吊起时,其上横梁处于水平位置。

5.2 吊具下横梁采用马鞍型结构

由于轧辊装置基本形状属于长圆柱类型,为了将其牢固、可靠固定在下横梁上,下横梁设计成马鞍型结构详见图5。用固定链条将轧辊装置与下横梁牢固连接。

图5 下横梁部分示意图1-下横梁;2-轧辊装置;3-固定链

5.3 吊具各部分结构设计

C型吊具尺寸大、重量重,属于大规格工装,本设计采用分体设计[4]。吊具采用分体结构的形式,制作时可利用部分边角料,加工制作也变得容易,可以节约制造成本和缩短制作周期。

图6 轧辊装置用吊具图

在详细设计过程中,吊具上横梁、立柱部分采用焊接方管结构,下横梁采用马鞍型结构。上横梁与立柱之间用键定位,紧固件把合的连接方式,立柱与下横梁之间用铰链连接方式。在立柱上设置推杆机机构用于下横梁倾斜角度的调整。推杆机构主要由铰接座与螺旋升降机组成。推杆机构与下横梁铰接。

详细设计完成后,对其建模,进行有限元应力分析,验证其安全性,进一步优化结构件的尺寸,使其安全、可靠、尺寸合理,外形美观。然后,在图纸上用电脑模拟其吊运轧辊装置运行轨迹,进一步验证其是否满足使用要求。图6是本设计的最终设计图。

6 结束语

吊具设计过程中应用有限元受力分析,使所设计的工具结构合理,安全可靠,美观大方。采用电脑模拟轧辊装置更换的运行轨迹方法,可以验证吊具能否满足使用要求。吊具起吊点采用双吊杆结构,下横梁采用马鞍型结构,使吊具使用方便,进一步提高了安全性能。

吊具应用带铰接座的螺旋升降机推杆机构,使轧辊装置在吊运过程可方便地实现倾斜角度的调整。

——目镜套筒