新型高压干式煤气柜的密封研究

张文凤

(中冶南方工程技术有限公司 湖北武汉 430223)

1 前言

煤气柜是钢铁企业对能源综合利用效率加以提升的一个非常主要的装置,功能在于对生产中发生不均衡而瞬间产生过量煤气加以回收,起着对煤气输配、稳压调峰的关键作用。新型柜干式煤气柜具有储气容积大、储气压力高、密封性能好、吞吐量大等优点,广泛应用于钢铁企业高炉煤气、焦炉煤气的储存。其目前在用的新型柜的最大储气容积达到了45万m3,储气压力达到15kPa。

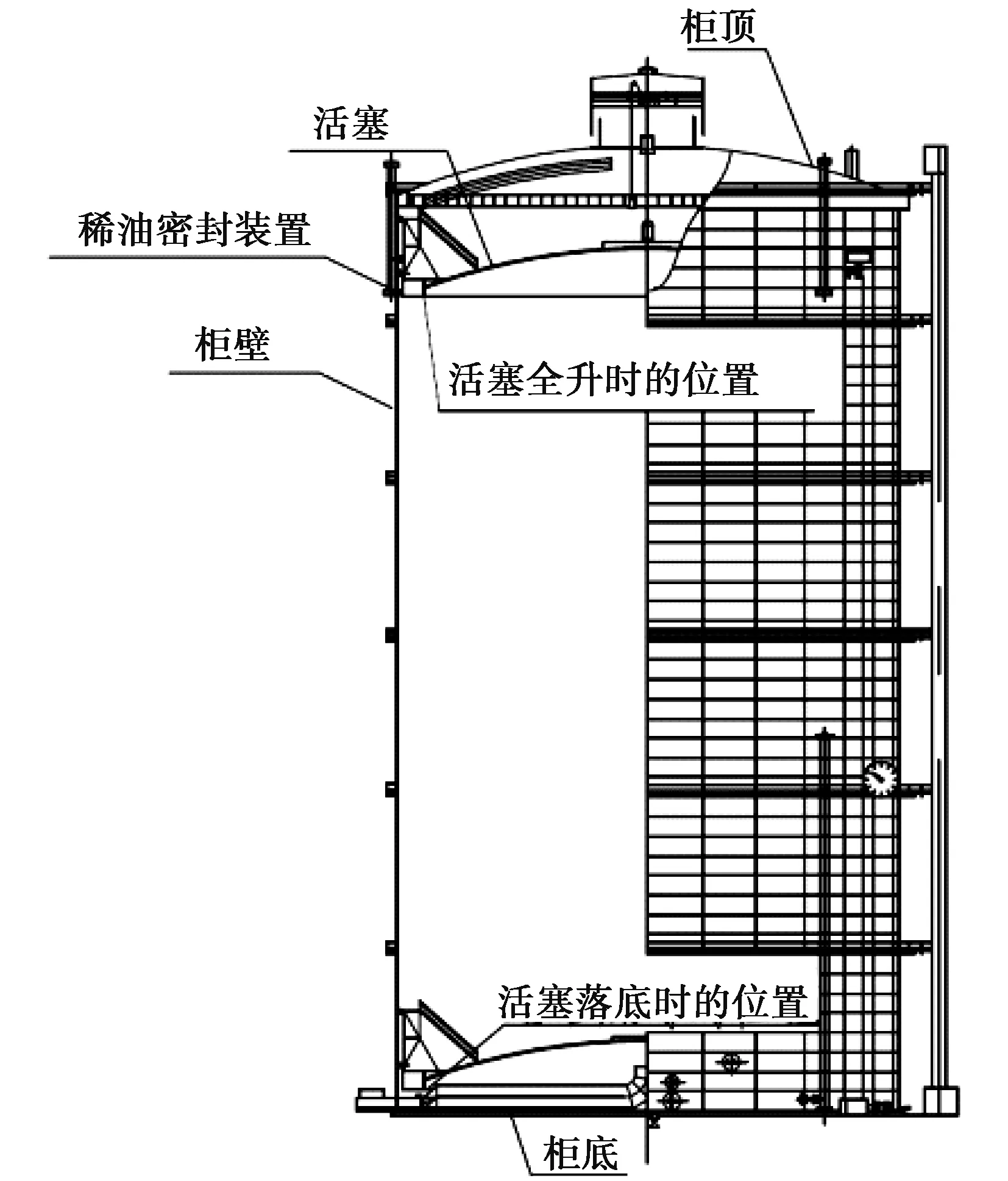

新型柜的结构原理如图1所示,由柜顶、柜壁、柜底,以及中间可以上下平动的活塞组成,工作的时候由柜底、柜壁、活塞及稀油密封装置形成一个封闭的空间,用来存储煤气,并且活塞随着煤气的进出可以上下平动[1]。新型柜的活塞的周边设置有密封油沟,油沟内配置了由橡胶密封滑块、帆布、杠杆重锤机构、压木等组成了密封装置,并灌注了足够油封高度的密封油[2]。

密封性能影响着煤气柜的使用寿命。因此,针对新型干式煤气柜密封性能提升方面,采取行之有效的手段举措也就显得势在必行。

对于新型干式煤气柜的密封问题,一直没有成熟分析计算理论。本文以某钢厂20万m315kPa高压新型干式煤气柜为例,对煤气柜密封装置压紧力进行计算,详细分析了煤气柜柜密封原理,引入计算模型,为新型干式煤气柜密封性能的提升改进提供了有力的理论基础。

2 密封分析

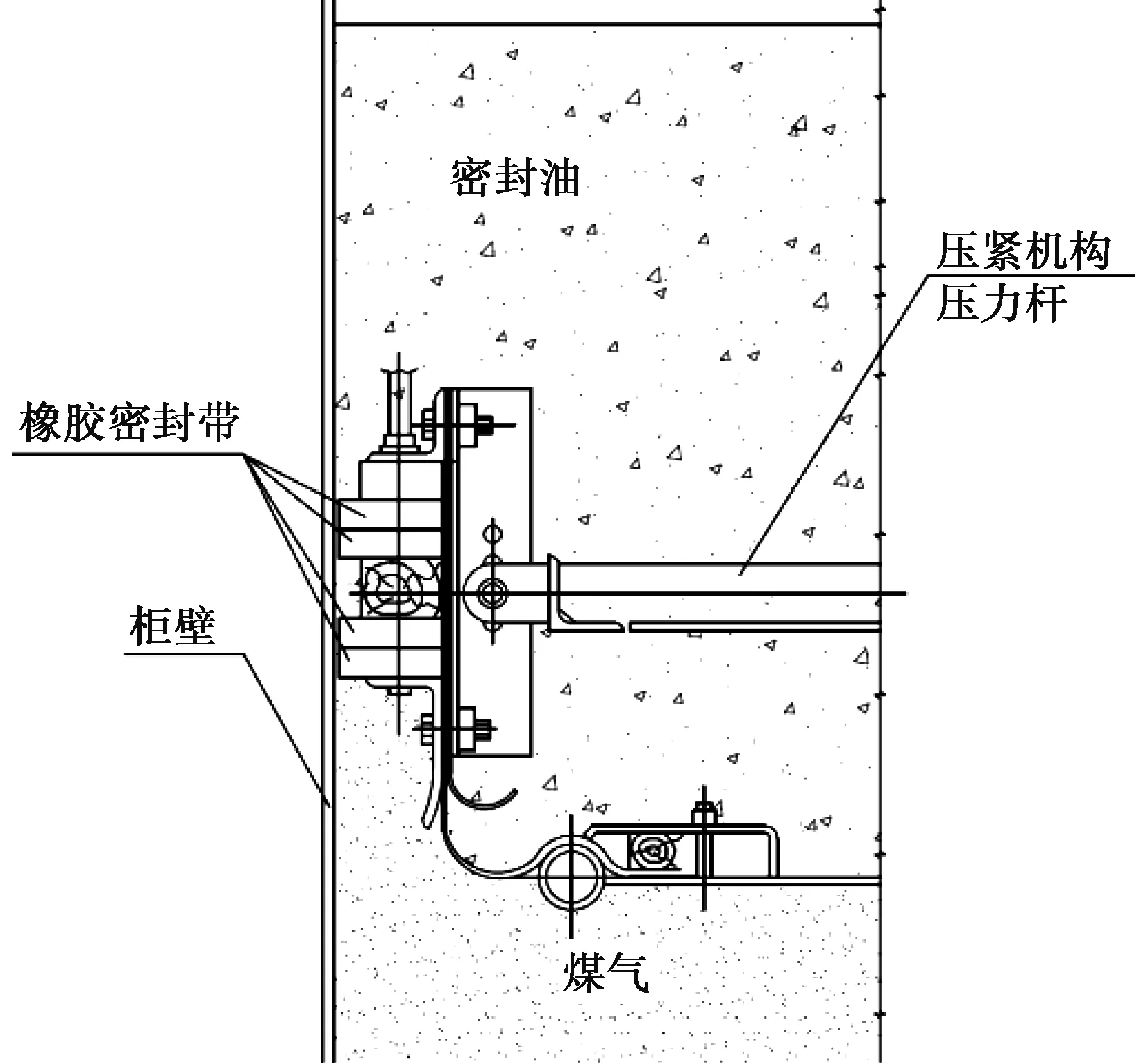

新型煤气柜密封采用橡胶密封带作为密封装置的有效密封部件。在压紧机构的作用下,密封橡胶紧贴柜壁,使煤气基本得到密封。同时,油沟内盛装一定高度的密封油,形成“橡胶密封+油密封”的可靠密封装置,如图2所示。

图1 新型柜的结构原理图

图2 密封原理示意图

本文关于高压煤气柜的密封研究主要分成两部分,即橡胶密封研究及密封部位油泄漏的研究。以常用的20万m3新型柜为例,见表1,对此条件参数下的密封性能进行分析研究。

表1 20万m3新型柜主要柜体参数

2.1 橡胶密封的研究

橡胶密封的基本功能就是尽可能的控制油液的泄漏过量并尽量延长橡胶密封条的使用寿命。关于橡胶密封部分,其本身具有耐磨、耐油、柔软的特性,使用寿命长;密封橡胶的材质为补强丁晴橡胶,断面尺寸为85mm×25mm,由于橡胶密封带的生产是比较成熟和标准的产品,同时密封带材质的改进也是需要做耐摩实验,也不具备这方面的经验和知识,所以本次的研究并未考虑密封胶带材质的改进;此外,橡胶密封带上生产已经标准化,单条橡胶密封带截面已经确定,所以本文主要考虑是几条橡胶密封带并在一起的问题;压紧力的研究主要要考虑力的大小和力的作用点(力的分布)问题。

新型干式煤气柜的密封装置由沿煤气柜轴线方向上下设置的两组密封组件、固定于活塞环梁上的悬挂构件以及由配重、杠杆、钢丝绳、固定于活塞环梁上的固定块、压板、压杆、密封组件背梁等组成的压紧机构等组成,如图3所示。密封组件包括由木块隔开的上下各两块密封橡胶、橡胶垫块、帆布、夹紧构件通过螺杆连接成一整体。密封组件悬挂在活塞环梁上的悬挂构件上,通过压紧机构使密封橡胶紧密贴合于侧板的内壁上。帆布一端安装在两密封橡胶之间,帆布另一端安装在活塞环梁上,利用密封组件自身的夹紧构件产生的夹紧力减小相邻密封橡胶间帆布的缝隙,减少密封油的泄漏量,确保煤气柜的密封性能。

本文参考《钢制压力容器》(GB150-1998)压力容器法兰面密封原理,可将密封橡胶带看成垫片,作用在橡胶密封带悬挂构件上的螺杆看成是螺栓。本项目煤气柜设置28根立柱,取两立柱间的侧板弧长为一个密封单元,一个密封单元中设置38个密封组件背梁,每两个密封组件背梁设置一个压杆压紧点。则操作状态下带压煤气密封需要的基本压紧力可按下式计算:

图3 密封结构示意图

F=2LGbmpc

式中:LG— 压紧力作用单元长度,mm。本项目按两立柱间的侧板弧长为一个密封单元长度,为πD/28=6342mm;

b—密封带有效宽度,mm。按接触宽度的一半考虑,即50mm;

m—垫片系数。本项目橡胶肖氏硬度等于75,取1.0;

pc—设计压力,MPa。

计算得:F=9513N

压紧力作用最大间距布置参考螺栓布置为:

式中:db—在法兰计算中为螺栓孔直径,本项目可看成是每个密封组件单元的宽度,db应该与煤气柜曲率有关,曲率越小夹持单元宽度可以适当增大,但增大后要考虑每个压紧点受力的集中而导致局部摩擦力加大,取其值为148mm;

δf—在法兰计算中为法兰有效厚度,本项目可看成是密封橡胶带的厚度,为65mm。

计算得:压紧力作用最大间距Lmax=556mm。

一个密封单元设置了19个压紧点,则两个压紧点间的弧长平均为:6342÷19=333.79mm < 556mm,满足基本压紧力要求。

每个密封组件单元平均受力为:9513N÷38=250.3N。

通过以上理论计算得出的煤气基本密封的压紧力来计算所需加力机构重锤的力。若以一个带配重的杠杆压紧机构为一个计算单元,则一般部位一个压紧机构平均压紧4个密封组件单元,立柱部位及柱间为3个。则压紧机构传递至密封橡胶带的压紧力Fp为:

一般部位:Fp=250.34×4=1001.36N

立柱部位及柱间:Fp′=250.34×3=750.02N

煤气密封需要的基本压紧力通过压紧机构向密封组件的压力传递,本文选用压力容器法兰面密封原理计算得出基本压紧力,接下来求解压紧机构所需重锤的力。结构上压紧机构的钢丝绳与安置配重的杠杆连接,另一端与压板连接;压杆两端分别与固定块和密封组件背梁铰接。将压紧构件简化计算原理图表示所图4示:

式中a~d-各铰点间距离,m;

F-钢丝绳拉力,N;

G-加力机构配重的重力,N;

f-根杠杆的压紧力,N。

图4 压紧机构原理图

计算得配重重量:一般部位G=0.36×1001.36=360N;脚部及柱间G′=0.49×750.02=368N。

通过设计铰点间距离b可调,作为对上下两组密封组件的压力微调手段,提高密封组件的密封性能,有利于煤气柜的安全稳定运行和延长煤气柜的使用寿命。当调整立柱部位及柱间重锤位置至b=0.55m后,整个一般部位密封压紧力基本均匀。配重的重量可取密封压力需要总重量的平均值,且便于工程简化,配重取同一规格。

2.2 密封部位油泄漏的分析研究

实际使用已经验证活塞无论是在静止还是在运动过程中都会有泄漏,泄漏同时也有利于密封件的润滑。本文将密封泄漏分成静密封泄漏量和动密封泄漏量两部分来研究。

2.2.1 静密封泄漏量分析

密封填料将油液与煤气隔绝,由于安装制造及钢板表面粗糙度的原因,密封和气柜表面充满了各种不确定的间隙,这就是静密封产生的基本原因,各种典型间隙如图5。

图5 密封间隙模型

将各种情况的泄漏简化为一个理想状况下适当宽度的环形缝隙流,即以泄漏量相当为确定缝隙宽度的基础,如图6所示。

图6 静密封简化模型

根据标准环缝流的公式〔4〕。

其中,环缝宽度δ是由密封面上压紧力的比压pc决定,如图7所示。

图7 环缝间隙宽度和比压的关系

从以上分析可得到如下结论:

1)δ和pc与密封材料、柜壁安装制造都有关系,不易求得,其为反比关系。泄漏油量与δ3成正比关系。所以通过加大pc是比较有效的减少泄漏的途径,但是效果量化上有困难,同时pc的增加必然会增加密封材料的磨损,这不是最理想的途径。

2) 对于同样的δ,泄漏量和压差、环缝直径成正比,与环缝的长度成反比。

3) 对于煤气柜的密封来说,首先要保障油液密封的可靠性,因此必须在橡胶密封件两侧保持必须的压差,所以要达到减少泄漏最后剩下的比较好的途径就是增加L(即密封橡胶带的宽度)。初步考虑还是采用两段式密封,每段的宽度增加1/3。

4) 为了保持比压pc不发生变化,压紧力相应增加1/3。

2.2.2 动密封泄漏量分析

目前所用的密封胶条,在活塞静止、向上运动、向下运动时密封条状况如图8所示,在活塞升降往复运动过程中,依靠的就是密封带和柜壁之间的流体膜中的弹性流体动压作用来实现密封目的。在上下运动过程中,密封带会将附在柜壁上的大部分密封油刮除,但是总会在表面留下很薄的油膜,形成密封间隙。这个间隙里面带走的密封油量就是动密封泄漏量。如果能分析出往返行程这个间隙的厚度就能算出运动过程中由于油膜造成的泄漏量。

图8 动密封接触模型

密封环所施加的径向接触应力由预紧力和密封流体静压力引起的静压力分力构成,即形成流体的静态密封机理〔5〕。弹性流体动压模型的基本假设是密封的接触应力分布与膜中的压力分布相同,即密封间隙的求解以密封的径向载荷被膜的流体压力局部抵消为基础计算。

图9 间隙中液体膜压力、速度厚度分布

如图9所示,活塞上升的过程中,其一维流动的雷诺方程为:

(1)

式中h—油膜高度;

h0′—上升过程中最大压力处的膜高度;

μ—油液的动力粘度;

V0—活塞运动速度;

假设压力梯度为已知,对h(x)进行求解,对式(1)求微分:

(2)

(3)

(4)

将式(4)代入式(1)得到最大压力点油膜厚:

(5)

如上图,根据油膜内油液沿厚度方向的分布关系,

(6)

⑺

1)使用现行矩形对称截面的橡胶带密封,活塞升降过程中最大压力梯度相同,基本上可以认为运动过程没有增加泄漏;

2)可通过改变升降过程中的最大压力梯度改变泄漏量,具体改变方式有两种:橡胶带的截面形状,或考虑对橡胶带进行非对称加力;如果通过改变橡胶带密封的截面为非对称形状,使ωB尽可能小,ωA尽可能大,这样就可以减少整个系统的泄漏量,但考虑到采取此种操作密封胶条的加工制造麻烦,因此可以采用非对称加力,具体可以改变压力作用点;

3 结论

本文以某钢厂20万m315kPa高压新型干式煤气柜为例,以理论分析、数学计算等方法为基础,探讨了高压新型干式煤气柜密封问题。文章介绍了煤气柜柜密封原理,详细分析研究了橡胶密封、油密封及密封部位油泄漏,指出了密封油最大泄漏量发生在活塞向下运动过程中,提出通过增加密封橡胶带的宽度并同时增大压紧力,以及对其施加非对称压力的方式可以减小密封油的泄漏量。通过改变为新型干式煤气柜密封性能的提升改进提供了有力的理论基础。