一种针对超大口径凸非球面的面形检测方法

张海东,王孝坤,薛栋林,张学军

(1.中国科学院 长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,吉林 长春 130033;2.中国科学院大学, 北京 100049)

1 引 言

非球面光学元件由于自由度的提高,通过对其进行合理设计与使用可对像差校正,像质改善,成像系统尺寸与质量减小方面有着显著的效果,因此,非球面光学元件正越来越多的被用于空间光学、军事国防、高科技民用等领域[1]。尤其在空间光学领域,天文望远镜的次镜通常都是超大口径的凸非球面反射镜,例如即将代替哈勃望远镜的詹姆斯韦伯太空望远镜(James Webb Space Telescope,JWST)的次镜达到了738 mm,一些地基天文望远镜的次镜口径更是高达几米,例如30 m望远镜(Thirty Meters Telescope,TMT)的次镜直径设计为3.1 m;大口径巡天望远镜(Large Synoptic Survey Telescope,LSST)的次镜为3.4 m的凸非球面镜。随着空间光学技术的不断发展,人们对凸非球面反射镜的规格和精度要求也越来越高。这就对凸非球面的面形检测精度提出了更高的要求,因为高精度的面形检测是精密加工的前提和基础。

相较于口径大于500 mm的超大口径凸非球面,口径小于200 mm的中小口径凸非球面的检测方法较为成熟。常用于中小口径凸非球面高精度面形检测的方法有无像差点检测法、透镜补偿器和计算全息补偿器(Computer-Generated Hologram,CGH)补偿检测法[2-8]。这些检测光路的一个共同点就是需要在被检镜前放置一个光学元件,起到汇聚光束的作用,以使检测光束能够垂直或以某一特定角度入射到待检镜的表面,而在传统检测光路中,正是检具起到了补偿像差和汇聚光束的作用(如透镜补偿器、CGH补偿器和Hindle球)。若采用这种传统检测方法结合子孔径拼接来应对超大口径凸非球面的面形检测,就会带来了一个不可避免的矛盾。一方面,从提高检测效率、提升检测精度的角度来说,需要聚光光学元件口径尽可能大,以此来增加单次检测区域的面积来保证检测子孔径数量的最小化;另一方面,从检具的加工角度来说,大口径检具的加工本身就是一个较大的难题:对于透镜补偿器来说,补偿器的最后一个面通常都是凹非球面,高精度大口径凹非球面的加工具有较大的难度,并且为了保证凹非球面的高精度加工,还需要额外制作补偿器来检测凹非球面的面形精度,此外,随着口径的增大,透镜的重力形变也会对补偿器的装调带来较大的影响;对于CGH补偿器而言,一方面,在保证CGH加工精度的情况下,其线宽应不低于3 μm,但是随着CGH口径的增大,其外围线宽迅速减小,增大了加工难度,另一方面,受限于现有的微纳加工平台的尺寸限制,口径200 mm以上的CGH很难加工[9-15];对于无像差点检测法而言,检测凸非球面所需的Hindle球的口径通常都是被检镜口径的两倍甚至更大,很难保证其高精度的面形加工。这些因素共同导致以上几种传统检测方法很难适用于超大口径凸非球面的高精度面形检测。

本文提出了一种针对超大口径凸非球面的高精度面形检测法。该方法利用照明透镜和CGH混合补偿法扩大单次测量的口径范围,再结合子孔径拼接算法实现对超大口径反射镜的高精度面形检测。这种方法利用照明透镜的聚光作用极大地摆脱了传统检测光路中检测范围对检具尺寸的严重依赖,该方法能够在使用较小CGH补偿器的情况下扩大单次子孔径测量的区域,从而有效减少所需子孔径的数量,减少了误差的传递,提高了检测效率,同时由于需要制作补偿器数量的减少,检测成本也降低了。

2 CGH结合照明透镜检测方案

传统的检测光路中检具即要补偿像差,又要汇聚光束[16-18],本文所提出的检测方法与之不同,主要是利用照明透镜和CGH补偿器相结合,将汇聚光束和像差补偿加以区分。检测装置如图1所示,它主要由干涉仪、球面标准镜、小孔光阑、CGH补偿器、照明透镜、待检凸非球面以及相关调整结构等组成。待检镜放置在六维精密转台上,可以精确调整非球面的俯仰、扭摆和旋转以及X方向,Y方向和Z方向(光轴方向)的平动。通过调节六维精密转台可以实现被检镜从中心到外围各个子孔径面形检测所需的所有位姿状态。从干涉仪标准镜出射的球面波前经CGH位相调制后由照明透镜汇聚,沿着被检镜面形法线方向入射在被检区域,再经被检镜反射原路返回,携带待检镜面形信息的反射光与干涉仪标准镜的反射光形成干涉,通过对干涉条纹的分析,得出各个子区域的面形精度,通过拼接算法将遍历全口径的子孔径检测结果进行数据拼接,最终得到全口径的面形检测结果。

图1 检测光路示意图 Fig.1 Schematic diagram of detection light path

该检测光路中的照明透镜放置于被检镜前,两者间隔小于50 mm,以便更高效地利用照明透镜的口径。为了便于高精度加工和检测,照明透镜设计成平凸透镜,考虑制作加工以及后期系统装调的难度,此处的照明透镜口径设计为300~500 mm,即该系统单次测量区域口径小于500 mm

。需要注意的是,照明透镜的凸面指向CGH,并以其凸面作为参考面进行CGH对准区域的设计。这样在光路调整时,照明透镜的倾斜,偏心及轴向失调量都能通过对准区域的干涉条纹体现出,进而指导光路的调节。此外,由于照明透镜的主要功能是汇聚光束,而检测光路中像差补偿是由CGH完成的,所以针对不同环带的子孔径进行面形检测时,仅需对CGH进行单独设计,而照明透镜是通用的。这不仅降低了检测成本,也极大地降低了检测时光路调节的难度和时间。光路中的小孔光栏放置在干涉仪标准镜的焦平面,其作用是对反射光路中的由CGH产生的干扰级次进行隔离,只让目标级次(1,1)级通过小孔。

3 设计实例

为了证明本检测方法的可行性和准确性,通过Zemax对一块超大口径的凸非球面SiC反射镜进行了相关的实验仿真。被检镜的口径为800 mm(R/3.75),具体光学参数如表1所示。

被检镜的非球面偏离量和非球面偏离量斜率如图2所示,该非球面的非球面偏离量超过40λ。首先对该待检镜进行子孔径的规划,如图3(a)所示,作为对比,本文也使用传统CGH补偿检测法对该反射镜进行了子孔径的规划,如图3(b)所示。若使用传统的CGH补偿检测结合子孔径拼接法对该待检镜进行面形检测,至少需要4块CGH,共计33个子孔径才能对其进行全口径的覆盖(假设CGH补偿器的主区域尺寸最大为200 mm);使用本文的检测方案,仅需要两块CGH结合一块照明透镜共计9个子孔径(一个中心子孔径和8个外围子孔径)就能得到其全口径的面形结果,极大地提高了检测效率,降低了检测成本,同时由于子孔径数量的降低,也减少了误差传递,提高了拼接精度。接下来,将分别对中心子孔径和外围子孔径进行检测光路及相关光学元件的设计。

表1 凸非球面的结构参数

图2 非球面的非球面偏离量(a)及偏离量斜率(b) Fig.2 (a)Asphere departure and (b)asphere departure slope of the aspheric surface

图3 针对上述口径800 mm(R/3.75)凸非球面的子孔径规划图 Fig.3 Subaperture layout of the large convex aspheric surface with D=800(R/3.75)

3.1 中心子孔径

首先需要进行照明透镜的设计,为了保证照明透镜的高精度加工,将照明透镜设计成平凸透镜。主要的设计参数是照明透镜的焦距,焦距设计过长不仅使得检测光路需要占用更大的空间,而且也会给光路调整带来不必要的麻烦,而焦距设计过短则会使照明透镜凸面的曲率变大,增加加工难度,并且因此引入更多的球差,也会给CGH的设计和制作带来困难。考虑到在实际检测过程中的气流扰动和随机振动,结合工程实际,整个检测光路的长度应当控制在10 m以内。

对于CGH而言,使用Zernike的前37项来拟合其位相分布,通过引入合适的离焦载频和倾斜载频,并结合放置在焦平面的小孔光栏使得鬼像级次能够被完全分离,中心子孔径的检测光路以及主要光学元件的相关参数如表2所示,检测光路图、鬼像级次的分离情况如图4所示。CGH加工在一块厚度为10 mm的BK7玻璃基板上,CGH的主区域的尺寸为168 mm,并且其最小线宽为39.7 μm,照明透镜的口径为420 mm,其凸面的曲率半径为1 150 mm。

表2 中心子孔径检测系统及相关光学元件的参数

图4 (a)中心子孔径的检测设计光路图;(b)各干扰衍射级次在焦平面的分布情况;(c)中心子孔径的设计残差图 Fig.4 (a)Design of the configuration used to test the central subaperture; (b)disturbing diffraction orders separated on the filter plane; (c)design residual of central subaperture

尽管通常情况下,(-1,3)和(3,-1)级次衍射杂光,由于其高衍射效率和顽固性,在进行衍射杂光分析和去除时,应给予最大重视,但是本文仍关注(0,2)和(2,0)两个衍射级次,主要基于如下两方面进行研究[17]:

(1)(0,2)和(2,0)两个级次与(1,1)级次在滤波平面上分开的相对距离与(-1,3)和(3,-1)级次成正比。

(2)由于CGH存在制造误差,(0,2)和(2,0)级次的衍射效率并不完全为零,尤其是当采用振幅型CGH时。此时,(0,2)和(2,0)级次的杂光也将影响CGH补偿测量的干涉图质量,也应给予去除。

分析设计结果可以看出,所有的干扰级次的鬼像都能够被有效分离,距离最近为(0,2)和(2,0)级次,距目标焦点为1.2 mm。CGH的设计残差为RMS 0.000 0λ,PV 0.000 2λ。

3.2 外围子孔径

由于外围子孔径具有旋转对称性,所以仅需要设计一块CGH就能实现对外围8个子孔径的面形检测。以中心子孔径上方的子孔径为例,外围子孔径沿着X轴的横向位移为300 mm,并且将待检镜绕着Y轴旋转5.712°。外围子孔径的检测光路沿用中心子孔径的照明透镜,检测光路的设计参数如表3所示。CGH的横向位移为27.44 mm,如图5(a)所示,CGH主区域的尺寸为194 mm,最小线宽为36.5 μm。所有干扰级次的鬼像都能够被有效分离,距离最近为(0,2)和(2,0)级次,距目标焦点为1.2 mm,如图5(b)所示。CGH的设计残差为RMS 0.0013λ,PV 0.006 0λ。

图5 (a)外围子孔径的检测设计光路图;(b)各干扰衍射级次在焦平面的分布情况;(c)外围子孔径的设计残差图 Fig.5 (a)Design of the configuration used to test the outer subaperture; (b)disturbing diffraction orders separated on the filter plane; (c)design residual of the outer subaperture

对于其他外围子孔径,每次仅需要将被检镜旋转45°,再经过光路微调得到零条纹后,就能实现对外围子孔径的高精度面形检测,采集到各个子孔径的面形检测结果之后,通过数据拼接处理就能得到凸非球面的全口径的面形精度。

表3 外围子孔径检测系统及相关光学元件的参数

4 检测精度分析

由于本实验装置不是共光路系统,因此对于非共路部分的误差源,都应仔细分析其对检测结果的敏感度。误差主要有两类:调整误差和加工误差。调整误差主要包括CGH和照明透镜的倾斜、偏心以及轴向失调量;加工误差主要包括照明透镜材料的折射率均匀性误差、面形误差、凸面的曲率误差、中心厚度误差以及CGH的加工误差。

以上述中心子孔径的检测光路为例,进行敏感度分析。假设该检测光路中的误差源都是相互独立的,通过Zemax中蒙特卡洛分析得到各个误差源对波前的影响,分析结果如表4所示。从表中可以发现,处于非共光路中的照明透镜相关参数的误差对检测结果均有较大的影响,如照明透镜凸面的曲率半径、光学材料的折射率均匀性等。通过对各个误差源的分析可以得出单个子孔径的检测精度为0.017λ(10.7 nm)。

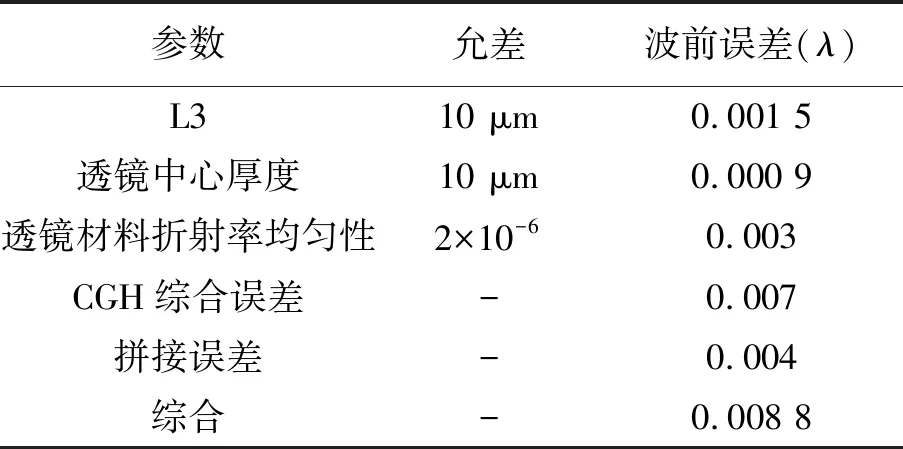

而在实际检测过程中,并不需要将照明透镜的加工精度严格保证在允差范围内,只需保证照明透镜的相关参数被严格标定即可。在设计CGH时使用照明透镜的测量真值,即可补偿照明透镜的加工误差。如照明透镜的曲率半径和面形误差,可以分别使用猫眼-共焦定焦球面干涉法和子孔径拼接法对其进行高精度的检测标定。此外,对于检测光路中的一些调整参量,如轴向位置误差L1、L2,均可从CGH对准区域的干涉条纹中反应出来,通过精确调整三维精密转台将对准区域调整至零条纹,即可保证相关调整参量在允差范围内。将这些可控的调整误差和可标定的加工误差从精度分析中剔除后,可以发现该检测方案的单次最优检测精度高于0.007 8λRMS(4.9 nm),结合本实验室自行研发的拼接算法[19],其精度为0.004λRMS,本检测方案的最终检测精度为0.008 8λRMS(5.5 nm),如表5所示。

表4 中心子孔径检测系统中光学元件加工、调整的敏感度分析

表5 拼接检测系统的最优检测精度

5 结 论

本文提出了一种针对超大口径凸非球面的高精度面形检测方案。该方法能够在使用尺寸较小CGH补偿器的情况下通过照明透镜扩大单次子孔径的测量区域,有效减少所需子孔径的数量,减少误差传递的同时也减少了所需补偿器的数量。该检测方法中使用的照明透镜是一片平凸透镜,其加工、检测、装调难度和制造成本相对透镜补偿器低,并且无需针对子孔径单独设计,适用性广泛。通过对一块口径为800 mm的超大口径SiC凸非球面进行中心及外围子孔径所对应的检测光路、透镜和CGH的设计,证明了该检测方案的可行性。通过分析检测综合误差可以得出,该方法的综合检测精度可以优于6 nm RMS,从而为超大口径凸非球面面形的高精度检测提供依据和保障。