基于喷涂法制备氧化锡薄膜的钙钛矿太阳能电池

王 熹,赵志国,秦校军,熊继光,董 超,白 阳,李煜璟,陈 棋*

(1.中国华能集团 清洁能源技术研究院有限公司,北京 102209;2.北京理工大学 材料学院,北京 100081)

1 引 言

钙钛矿太阳能电池作为第三代太阳能电池,近十年来,由于其钙钛矿层的优异特性而受到了广泛的关注。自2009年日本科学家miyasaka首次报道钙钛矿太阳能电池[1]以来,钙钛矿太阳能电池的光电转换效率已经从起初的3.9%提升到23.7%[2-5]。通过调控电子/空穴传输层,促进载流子发生分离并传输到对应的电极,对于制备高效的钙钛矿太阳能电池有着非常大的意义。传统的电子传输层材料TiO2,在界面对电荷的抽取效率并不尽如人意,并且其在紫外光下会导致钙钛矿分解[6],影响整个器件的稳定性。氧化锡作为电子传输层,与钙钛矿的能级可以很好地进行匹配,且具有较高的电子迁移率以及良好的稳定性[7]。此外,其低温制备的低能耗工艺特性,使其在近年来,尤其在平板钙钛矿太阳能电池研究领域,受到广泛的关注。

现阶段,在钙钛矿太阳能电池的制备流程中,制备氧化锡薄膜的工艺有如下几种:旋涂法[8]、原子层沉积法 (Atomic Layer Deposition,ALD)[9]、化学浴沉积(Chemical Bath Deposition,CBD)[10]、水热法[11]、燃烧法[12]和电化学沉积法[13]。其中已发表在文章中的最高效率是由旋涂法制备的、由氧化锡纳米晶作为电子传输层的小面积电池,效率可以达到21.6%[8]。但是,大面积化是钙钛矿太阳能电池走向商用的必由之路,而旋涂法显然不能实现在1 m2甚至更大的基底上旋涂均匀平整的几纳米到几十纳米厚的氧化锡薄膜,所以在钙钛矿太阳能电池制备流程中,新的氧化锡薄膜制备工艺亟待被发掘。

现有很多种氧化锡薄膜制备方法[14-15],而喷涂法是制备氧化物薄膜的传统工艺[16-21],其成本低,操作简单,可完全程序化,并可用于晶体薄膜的大面积制备,完全满足钙钛矿太阳能电池产业化的工艺要求。经调研,在钙钛矿太阳能电池的制备方面,目前没有喷涂工艺用于制备氧化锡薄膜的报道。本文首次使用喷涂法来制备氧化锡薄膜。通过对气体流速、液体流量、氧化锡前驱体溶液的成分、基底温度以及喷涂时间的调节和优化,使用两步法FAMACsIClBr体系实现了15.72%的器件效率。但该方法仍存在由于咖啡环现象导致的薄膜均匀性差的问题,该问题可通过调节喷涂参数以进一步细化液滴来解决。

2 实验部分

2.1 原料

无水SnCl2购买于Alfa Aesar公司。珠状碘化铅与氧化锡纳米晶水溶液购买于Alfa Aesar公司。CsI购买于dramas-beta公司。锂盐Bis(trifluomethane) sulfonimide lithium salt购买于Aldrich公司。TBP(4-(tert-Butyl)pyridine)购买于Ark Pharm公司。Spiro-OMeTAD购买于杭州众能公司。IPA、氯苯、乙腈、DMF、DMSO购买于Sigma-Aldrich公司。MAI、FAI、MABr以及MACl由实验室合成制得。

2.2 器件制备

2.2.1 前驱体溶液的制备

氧化锡前驱体溶液:称取1 mmol无水氯化亚锡溶解于1 mL乙醇中,封好在50 ℃热台上搅拌2 h,使用0.2 μm孔径的聚四氟乙烯滤头过滤,得到原液。将原液在无水乙醇中稀释40倍,得到0.025 mol/L氯化亚锡的乙醇溶液。

阳离子溶液:将19 mg MAI、40 mg FAI、6 mg MABr、5 mg MACl加入到1 mL的IPA溶液中,不加热搅拌2 h,配制阳离子溶液。

碘化铅溶液:将600 mg PbI2、18 mg CsI加入到100 μL DMSO和900 μL的DMF溶液中,70 ℃加热搅拌1 h,制得PbI2的前驱体溶液。

Spiro-OMeTAD溶液:将26 mg锂盐溶解在100 μL乙腈中,配置锂盐溶液。将75 mg的Spiro溶解在1 mL的氯苯中。再加入35 μL的锂盐溶液和30 μL的TBP。避光不加热搅拌3 h。

2.2.2 钙钛矿太阳能器件的制备

ITO基底的处理:在使用ITO基底时,先对ITO基底进行清洗处理;随后,乙醇浸泡,并超声30 min;紧接着用超纯水浸泡,并加入洗洁剂,超声30 min;然后用无尘布搓洗基底;搓洗后再浸泡入超纯水中,超声30 min;最后再浸入乙醇溶液中,超声30 min。使用前,将ITO基片吹干,并放入UV箱中进行紫外线处理30 min,进一步清除表面残留的有机物,并增加浸润性。

喷涂法制备氧化锡薄膜:打开干燥空气发生器,压缩空气压力为0.4 MPa。将3片ITO基底放置于载玻片上,用高温胶带将其固定。将载玻片置于250 ℃热台上,使得喷枪与载玻片距离为20 cm,恒温1 min。打开喷涂,喷雾从喷枪喷出,待喷雾稳定,操控喷枪从载玻片一端移动至另一端,到达后返回,喷涂持续一段时间后自动停止。将载玻片在热台上退火5 min后取下。

旋涂法制备氧化锡薄膜:用在Alfa Aesar购买的氧化锡纳米晶水溶液进行旋涂,转速为3 000 r/min,时间为30 s,将旋涂后的氧化锡薄膜放置于150 ℃热台上退火30 min。

钙钛矿层的制备:将喷涂后的氧化锡薄膜放入UV箱中做紫外线处理15 min后,移入手套箱。首先旋涂PbI2,转速为2 300 r/min,时间为30 s,70 ℃退火1 min;紧接着旋涂阳离子,转速为2 000 r/min,时间为30 s,全部旋涂完成后,一并拿出手套箱在150 ℃空气氛围内退火15 min。制备钙钛矿层结束。

空穴传输层的制备:将制备好的钙钛矿薄膜移入手套箱,旋涂Spiro。转速为3 000 r/min,时间为30 s,得到紫色的Spiro薄膜。

电极的蒸镀:将经历上述步骤后得到的器件在氧气氛围内放置12 h后,用刀片将器件右侧刮出宽约3 mm的公用电极,后将器件放入蒸镀仪中,蒸镀150 nm厚的银电极,至此,得到完整的钙钛矿太阳能电池。

2.3 表 征

J-V曲线的表征:在空气中,在光强度为1 sun且AM1.5G的模拟太阳光下通过Keithley 2400测定钙钛矿太阳能电池器件的电流密度-电压(J-V)曲线。

形貌的表征:在5 kV加速电压条件下,使用日立S-4800型号的扫描电子显微镜对喷涂得到的最优条件下的氧化锡薄膜进行形貌表征。

3 结果和讨论

由喷涂法制备的钙钛矿太阳能器件结构如图1所示,其详细制备过程可见实验部分。

图1 钙钛矿太阳能电池的结构示意图 Fig.1 Structure diagram of perovskite solar cell

图2 喷涂装置及过程示意图 Fig.2 Schematic of spraying machine and spraying process

喷涂装置以及喷涂过程示意图如图2所示。喷涂装置由3部分组成:滑轨,喷笔与热台。喷笔固定在滑轨上,可以使喷笔按计算机程序实现自动化移动;喷笔连接有输液管与输气管,当喷笔被打开,高压空气从输气管中流出,带动液体从喷头喷出,形成喷雾。氯化亚锡的醇溶液喷雾与ITO基底接触,由热台提供的热量使得喷雾中的乙醇溶剂极速蒸发,前驱体水解并与空气中的氧气发生反应,沉积形成氧化物薄膜。喷涂操作步骤详见实验部分。发生如下化学反应 (1):

2SnO2↓+4HCl↑ .

(1)

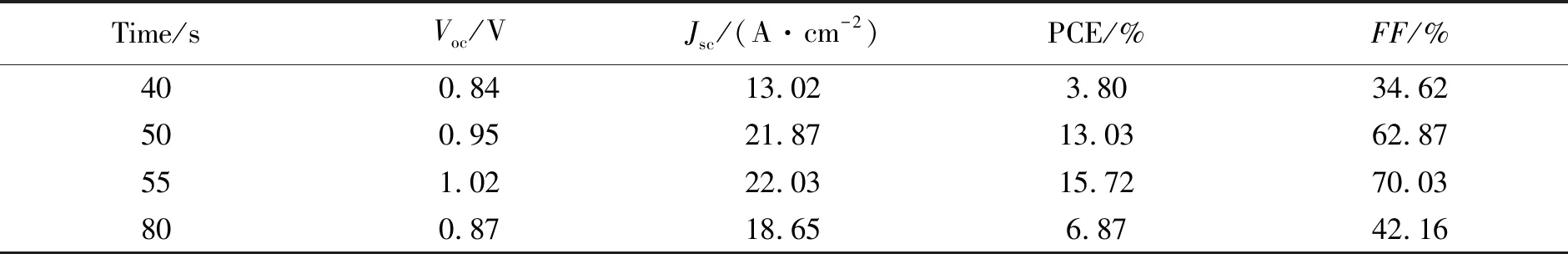

在实验中,发现由喷涂得到的氧化锡薄膜厚度对器件的光电性能有着较大的影响,因此在固定热台温度(250 ℃)、喷涂距离(20 cm),以及液体流量(6 L/min)、气体压力(0.4 MPa)和流量(6 mL/min)下,使用一定浓度的前驱体溶液(0.025 mol/L)对器件的厚度进行了优化与调节。通过控制喷涂(喷雾扫过ITO玻璃)的时间,以控制氧化锡的厚度,得到喷涂时间与器件效率之间的关系如图3(a)所示。选择了40、50、55和80 s 4个条件进行喷涂,实现薄膜由薄到厚的4个不同厚度,得到的光电性能如表1所示。当喷涂时间为40 s时,由于薄膜较薄,载流子易发生隧穿,对空穴的阻挡能力较差;且可能对ITO覆盖不完全导致其部分裸露,界面缺陷较多,导致开路电压(Voc)、短路电流(Jsc)以及填充因子(FF)都较低,故光电转换效率较低。当将喷涂时间延长至50 s时,3项参数都得以提升,此时薄膜变得致密,对ITO的覆盖更好,且厚度增加,提升了对空穴的阻挡能力。当延长喷涂时间达到55 s时,可得到最优的器件性能为反扫(旋加在器件上的偏压从1.2 V降至-0.1 V,扫描速度为0.2 V/s)15.72%。最优器件的J-V图如图3(b)所示,可以观察到器件存在一定的迟滞现象。原因可能有3点:(1)钙钛矿太阳能电池中的离子迁移现象;(2)钙钛矿本身的铁电性质;(3)界面处的电荷积累[22]。通过进一步的界面修饰可以改善甚至消除迟滞效应[23]。但当继续延长喷涂时间至80 s时,Voc、Jsc与FF都急剧下降,说明膜过厚,影响了载流子的传输,且Voc下降说明界面存在较多的非辐射复合,导致电压损失较多。图4反映了器件串联电阻、并联电阻与氧化锡厚度的关系,由图4可知,适当的厚度对于器件光电性能非常重要。串联电阻随喷涂时间先减小后增大,而并联电阻则先增大后减小。在喷涂时间较短时器件串联电阻很大,这是由于氧化锡不致密不平整,使得其与钙钛矿之间的接触较差,也影响钙钛矿在其上的生长,而且钙钛矿薄膜小孔较多,传输严重受阻,导致串联电阻较大,并且载流子复合严重,并联电阻也较低。随着喷涂时间增加,氧化锡薄膜变得更加致密,串联电阻减小,并联电阻增大,整体光电性能变好。当进一步增加喷涂时间,薄膜增厚的同时薄膜中缺陷也不断增多,小孔使得串联电阻增大,进而影响器件的性能,使得光电转化效率变低。

图3 (a)器件性能与喷涂时间的关系;(b)器件的J-V曲线图 Fig.3 (a)Relation between device performance and spraying time; (b)J-V curve of the device with optimal performance

Time/sVoc/VJsc/(A·cm-2)PCE/%FF/%400.8413.023.8034.62500.9521.8713.0362.87551.0222.0315.7270.03800.8718.656.8742.16

图4 器件串联电阻、并联电阻与喷涂时间的关系 Fig.4 Relation between the series resistance, shunt resistance of solar cells and spraying time

将基于旋涂氧化锡的钙钛矿太阳能电池与喷涂氧化锡的钙钛矿太阳能电池做比较。喷涂氧化锡器件的光电流为22.03 mA/cm2,开路电压为1.02 V,与基于旋涂法氧化锡的钙钛矿太阳能电池相比都偏低(表2),且串联电阻为83.036 Ω,为旋涂氧化锡器件(Rsh=46.5 Ω)的近两倍,说明基于喷涂氧化锡的器件有较大的光电压与光电流损耗,造成器件性能未能达到最高水准。分析认为,与旋涂氧化锡器件相比,喷涂氧化锡与钙钛矿之间的界面缺陷更多,这可能是造成电池开路电压和短路电流偏低的原因,对氧化锡薄膜进行了形貌表征,认为界面问题与喷涂氧化锡所形成的咖啡环的形成有关。

表2 两种工艺之间最优器件性能对比

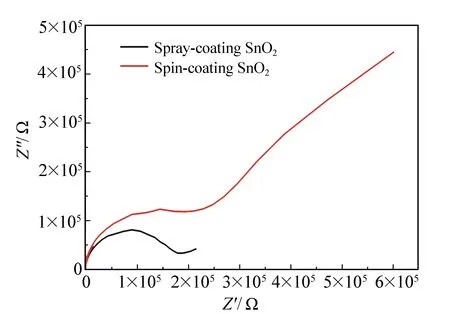

图5 基于最优化喷涂氧化锡(1)与基于旋涂氧化锡(2)的器件电化学阻抗Nyquist谱图 Fig.5 Nyquist plots for EIS measurement of optimal spray-coating-SnO2-based and spin-coating-SnO2-based solar cells

本文分别测定了基于最优化喷涂氧化锡太阳能电池与基于旋涂氧化锡太阳能电池的电化学阻抗图谱,结果如图5所示,横坐标Z′为电化学阻抗实部,纵坐标Z″为电化学阻抗虚部。可观察到喷涂氧化锡基电池由两个半圆组成,前一个半圆表示传输阻抗,后一个半圆表示复合阻抗,而旋涂氧化锡基电池的前一个半圆较为明显,后一个半圆并不明显,通过比较二者可以发现:喷涂氧化锡电池的传输阻抗和旋涂氧化锡电池相当,但是复合阻抗却比旋涂氧化锡电池小很多,反映出在喷涂氧化锡电池中载流子有更大的复合概率,也就有更多的缺陷态[24]。这一现象可以归结为咖啡环效应导致的氧化锡均匀性较差,从而使得其上沉积的钙钛矿质量变差。

图6 在最优化条件下的喷涂氧化锡扫描电子显微镜图谱 Fig.6 SEM image of spraying SnO2 under optimized condition

喷涂法得到的氧化锡薄膜形貌如图6所示。可以清晰地观察到,薄膜中存在微米级别的不均匀区域,可认为是喷涂液滴形成时的咖啡环效应。本文制备了不同厚度的喷涂氧化锡薄膜(如图7),在光学显微镜下发现咖啡环效应随氧化锡薄膜厚度增加变得更加显著,同时氧化锡薄膜的质量也随之变差。咖啡环形成的原因是:液滴为保持最低的表面能而维持凸球形状,因此液滴的边缘蒸发速率要快于中间,带动中间的液体向边缘流动,溶质易于在边缘积累而形成一个环形。咖啡环处薄膜的厚度大于中间区域的厚度,从而严重影响了薄膜的均匀性,提升了串联电阻,导致了器件光电流降低,进而影响了器件的光电转化

效率。咖啡环目前是喷涂工艺面临的技术难题。针对咖啡环问题,有以下解决思路:(1)升高基底温度;(2)稀释溶液;(3)适量加入表面活性剂,产生马氏流,减缓溶质的堆积[25]。针对前两种思路,进行一系列优化后得到250 ℃和0.025 mol/L的基底温度和溶液浓度参数,且发现使用高压气喷装置时,在ITO基底能承受的温度范围内,无法完全消除咖啡环。但通过分析得知,升高基底温度出发点是希望液滴不接触热基底,使得盐蒸汽在基底上形核结晶,而抑制咖啡环的产生[26];稀释溶液和添加表面活性剂是对液滴改性来缓解咖啡环的显著程度,无法达到对咖啡环完全抑制的效果。因此,认为需引入适当的技术手段,使液滴在接触热基底前便完全挥发成气态。而在有限的温度区间内,可通过细化液滴,如超声雾化[27]来解决这一问题,因此,进一步细化液滴或可有效解决咖啡环问题。

图7 (a)喷涂时间为40 s和(b)喷涂时间为80 s的氧化锡薄膜光学显微镜图谱 Fig.7 Optical microscopic images of spray-coating SnO2 with spraying time of (a)40 s and 80 s(b)

4 结 论

本文使用由喷涂法制备的氧化锡薄膜作为电子传输层,实现了钙钛矿太阳能电池15.72%的光电转化效率,且可以完全实现自动化,对未来钙钛矿太阳能电池的大面积化以及工业化具有重要的意义。虽然在高压气喷工艺制备的氧化锡薄膜中存在咖啡环现象,使得薄膜均匀性以及平整度与旋涂法制备的氧化锡薄膜相比较差,但可以通过进一步细化液滴来解决。因此,认为喷涂法有望成为钙钛矿产业化进程中制备高质量氧化锡薄膜的重要方法。