一种新型制动阀滑阀组件工作面平面度测试系统的研究

白帆

摘要:104阀与120阀全称为104空气控制阀与120空气控制阀,用于控制列车运行及制动时的风压控制,是车辆基础制动系统的重要部分。其中滑阀的工作面是其总成的主要工作部分,滑阀的平面度的高低对于保证滑阀的工作性能有重要影响。目前,没有一种合适的检测系统能对104阀与120阀的平面度进行准确检测。

為解决此问题,本文提供一种用于制动阀滑阀组件工作面平面度测试的系统及测试方法,能够对104阀和120阀滑阀工作面平面度进行准确检测。

关键词:120阀;滑阀;平面度

1方案的经济可行性

1.1产品销售收入与销售税金机器附加估算

(1)达产年的产品规模及预计产品销售价格如下:

序号 产品名称 产品规模

(台) 销售价格(含税)

(万元)

1 滑阀平面度检测试验台 5 15-20

(2)财务盈利指标如下:项目所得税前财务内部收益率FIRR为29.69%,财务净现值FNPV(ic=10%)为6.33万元,静态投资回收期为0.5年(含建设期1年)。项目所得税后财务内部收益率为23.69%,财务净现值(ic=10%)为4.93万元,静态投资回收期为0.5年(含建设期1年)。上述指标表明,本项目能获得较好的投资收益率,项目在财务上是可行的。

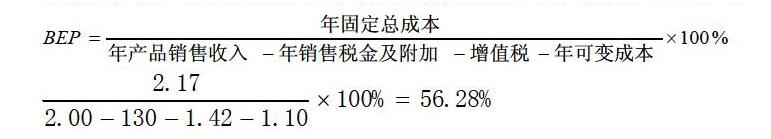

1.2不确定性分析

以设计生产能力利用率来表示项目的盈亏平衡点BEP,即

本项目只要生产能力利用率达到设计生产能力的56.28%就能够保本经营而不发生亏损。

3系统组成与测试原理

3.1系统工作原理

首先对气动量仪的风源压力进行调节,调定至500kpa左右,然后将内平面测试头或者外平面测试头置于所需检测的滑阀的内平面或外平面上,将测试头与滑阀的平面对齐,打开气动量仪,根据气动量仪流量变化对应的高度变化情况,生成反映滑阀形态的示意图,观察显示器中的示意图,若显示器中显示形态为中间凸起导致的不合格,则停止测试,将测试后的滑阀取下重新进行研磨,着重研磨中间凸起的部位,研磨后重新进行平面度的检测;若显示器中显示形态为中间凹陷导致的不合格,则停止测试,将测试后的滑阀取下重新进行研磨,着重研磨两边凸起的部位,研磨后重新进行平面度的检测;若显示器中显示结果为合格,则检测完毕,滑阀无需重新进行加工。

3.2平面度判断原理

所述的根据气动量仪流量变化对应的高度变化情况,生成反映滑阀形态的示意图指的是,气动量仪工作时,通过内平面测试头或者外平面测试头输出压力相同的气流,当气流遇到滑阀平面的测试区域时,根据伯努利定理,由于不同孔位所对应的区域与内平面测试头或者外平面测试头平面距离不同,所对应的流量也不同,利用气动量仪内部的流量传感器测试不同位置的流量区别,能够在气动量仪内部定量的换算出不同位置与内平面测试头或者外平面测试头工作平面的距离,若其距离为两侧远,中间近,则对应的滑阀平面形状为凸;若两侧近,中间远,则为凹。

3.3结构设计方案

如图所示,用于制动阀滑阀组件工作面平面度测试的系统,包括:机架1、储风缸2、过滤器3和气动量仪4,储风缸2、过滤器3都固定于机架1的底板上,储风缸2位于过滤器3的前方,气动量仪4利用螺栓固定于机架1上部的横梁上,风源经过过滤器3后进入储风缸2进行稳压,然后输出至气动量仪4。所述的动量仪4有8个,用分路接头与储风缸2连通。在机架1的上部,气动量仪4旁设置有显示器5,显示器5与电脑主机8、稳压电源9,显示器5利用固定于机架1的前面板上,电脑主机8放置于显示器5下后方,稳压电源9置于机架1的底板上,电脑主机8的后方,电脑主机8分别与显示器5、稳压电源9、连接。显示器5下部设置有按钮6。所述的机架1上部有工作台。

机架1为固定其它部件的基础,储风缸2、过滤器3固定于机架1的底板上,气动量仪4固定于机架1的中间横梁上,数量为8个。显示器5固定于机架1的正面面板上。按钮6位于显示器5的下方,与机架1正面面板固定,数量为3个。内平面测试头7利用软管与气动量仪4连接,试验时将其从中部的抽屉中取出置于待测阀面上使用。电脑主机8置于机架1的底板前部,稳压电源9置于机架1的底板前部,与电脑主机8及储风缸2相邻,稳压电源9周围有隔离罩。

3.4设备、材料、元器件选型方案

气动量仪采用费斯托高精度气动量仪,电磁阀采用中国电科33所生产的58133电磁阀,管路部分使用铜管连接,外部结构使用钣金与结构件结合的方式。

3.5试验方案

首先将测头置于检测位置,使测头边缘对齐阀平面边缘,然后观察实测值与合格值范围区别,对显示值与合格标准进行比较,比较后进行排风,夹具松开将阀取下,整个试验过程结束。

4关键技术及解决

4.1关键技术

所涉及的关键技术如下:制动阀各个结合面的检测;平面度的定量判断;检测数据的采集上传、存储、决策分析、查询、打印;实现自动测试、判断、分类,全部作业时间不超过1分钟/个;设备自检功能。

4.2解决途径

使用高精度气动量仪结合高加工精度的测头实现各个结合面的有效检测设计平面度判断算法实现平面度的精确判断;使用微机控制系统对试验过程全程自动记录,检测结果自动计算,通过IO与微控部分连接进行传输;在控制软件内设计检测数据的采集上传、存储、决策分析、查询、打印;通过流程的优化设计及气动元件、管路等优化选型设计,经过多次试验,试验时间已经缩短至3分钟左右。

5结语

综上,本文主要阐述了一种新型制动阀平面度检测系统的研究内容,可供有关人士参考。

参考文献

[1] 120型货车空气制动机主阀研磨工艺[J]. 杜新民 高恒. 机车车辆工艺.2013.

[2]120型控制阀平面研磨步骤方法[J].边伟.哈尔滨铁道科技.2014.