基于有限元方法的液压缸结构优化设计

张文升, 王军利, 任志贵, 赵知辛, 李托雷, 雷 帅

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

液压缸作为液压传动系统中最常见的一种液压执行元件[1],广泛应用于各类工程机械中,其性能的好坏,直接影响到机械设备的工作性能和使用寿命。目前,传统的液压缸设计是凭经验建立初始设计方案,然后采用结构力学的方法对零件的结构强度、刚度和稳定性进行校核与分析,对不符合要求的地方进行修改,直到满足设计要求为止。这种设计方法,只是被动地在初始方案基础上完善,很难在多种可行方案中找出最优方案。

依靠经验设计的产品,因其结构及尺寸参数相对保守,经济性差,且性能难以达到最优,已远远满足不了市场的需要[2]。因此,由经验设计向采用CAE的现代设计方法转变是产品设计的发展趋势。近年来,随着计算机硬件和大型有限元通用软件的快速发展,有限元法在液压缸设计和强度校核方面也开始得到广泛应用。李杉杉等[3]应用有限元法对某型液压缸进行了结构静力学分析,通过应变和应力分布验证其设计合理性。陈小刚[4]利用ANSYS软件得到了单级液压缸的应力、应变云图,并对其结构进行了优化设计。肖艳军等[5]对堆取料机的俯仰液压缸进行了静力学强度和刚度分析,得出其在实际工况下的位移和应力云图。彭先勇等[6]和郝立红[7]分别以减小液压缸的重量和提高液压缸的寿命为优化目标,采用ANSYS Workbench软件对其进行了优化设计;罗海萍等[8]针对翻卷机上的液压缸进行了静力学分析,并对其结构进行了优化改进。

本研究以某型号液压缸为研究对象,运用ANSYS Workbench有限分析工具及其优化模块,在保证产品强度、刚度、变形等条件下,通过优化设计提出其小型化、轻量化的最优解。液压缸的小型化、轻量化不仅可提高产品的经济性,而且也可降低运输成本,从而提高产品的市场竞争力。

1 液压缸的优化分析方法

随着液压传动技术的高速发展,液压缸的设计也不断向高可靠性、高寿命、高经济性、轻量化等方向发展[9]。经过分析,影响液压缸质量和寿命的因素均与液压缸缸体的内径、缸体的壁厚、活塞杆的直径有关,因此液压缸的优化可归纳成三个目标函数的线性加权表达式[10]。

1.1 设计变量

设计变量为

x=[Dδd],

(1)

式中D为缸体内径,δ为缸体壁厚,d为活塞杆直径。

1.2 目标函数

(1)液压缸体截面积:

f1(x)=A;

(2)

(2)缸体应力与材料许用应力之比:

(3)

(3)活塞杆应力与材料许用应力之比:

(4)

式中A为缸体截面积,σD为缸体受到的应力,[σD]为缸体材料的许用应力,σd为活塞杆受到的应力,[σd]为活塞杆材料的许用应力。

1.3 总目标函数

总目标函数为

(5)

A=π(δD+δ2),

(6)

由第三强度理论可得:

(7)

(8)

式中ω1、ω2、ω3为加权系数(ω1+ω2+ω3=1),p为液压缸内压力,F为液压缸的推力。

1.4 约束条件

(1)液压缸的外载荷应不大于液压缸推力F;

(2)液压缸缸体和活塞杆的应力σ应不大于材料的许用应力[σ]。

2 液压缸的结构静力分析

本文以某型液压缸为研究对象,主要技术要求及结构尺寸见表1。

表1 某型号液压缸主要技术要求和结构参数

液压缸的零、组件较多,由于排气阀、密封件、挡圈、螺栓等部件及其内部油路和微小结构对于液压缸整体的影响不大,因此在保证分析精度的前提下,为了增强有限元网格划分效果,提高运算速度,对模型进行适当简化:

图1 液压缸三维模型

(1)略去液压缸的进出油口、排气阀、密封件、挡圈、螺栓等部件;

(2)不考虑铰接处材料特性的变化;

(3)简化底座、缸盖具有复杂结构的部件。

液压缸在不同工作条件下,其所承受的力往往是变化的,其中活塞杆完全伸出时,其工况是最为恶劣的[11],因此液压缸优化时以活塞杆完全伸出状态为研究对象。在优化设计时,首先要建立其参数化模型。本文采用Solidworks建立该液压缸的参数化三维模型,将缸体内孔的半径、缸体的壁厚、活塞杆外圆的半径尺寸参数化,简化后的液压缸模型如图1所示,其主要由底座、缸体、活塞杆、缸盖、轴承座等部分组成。

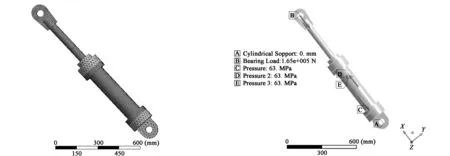

网格划分是有限元分析的重要步骤之一,其质量的好坏直接影响数值计算精度和效率[12]。本文通过ANSYS Workbench与Solidworks的接口将液压缸三维模型导入,然后采用自动网格划分方法对其进行网格划分,并控制缸体、活塞杆、轴承座单元尺寸为10 mm,控制底座、缸盖单元格尺寸为20 mm,划分后的网格模型如图2所示。液压缸的负载主要有三个:底座端铰接的圆柱固定约束、无杆腔的压力载荷、活塞杆端铰接的外负载。其中,无杆腔工作压力为21 MPa,数值计算时按3倍工作压力63 MPa进行设置,活塞杆端铰接外负载由无杆腔工作压力折算为165 kN,具体边界条件设置如图3所示。

图2 液压缸有限元模型 图3 液压缸边界条件设置图

经过有限元分析计算得到液压缸的变形、应力云图如图4所示。由图中可以得到,液压缸缸体部分应力相对集中,最大应力为275 MPa,而且缸体内壁部分的应力高于外壁部分的应力。由于该应力与缸体的内径和壁厚均有关(式(7)),且45钢的屈服极限为355 MPa,因此该液压缸还具有一定的优化空间。

图4 液压缸变形、应力云图

3 优化结果及分析

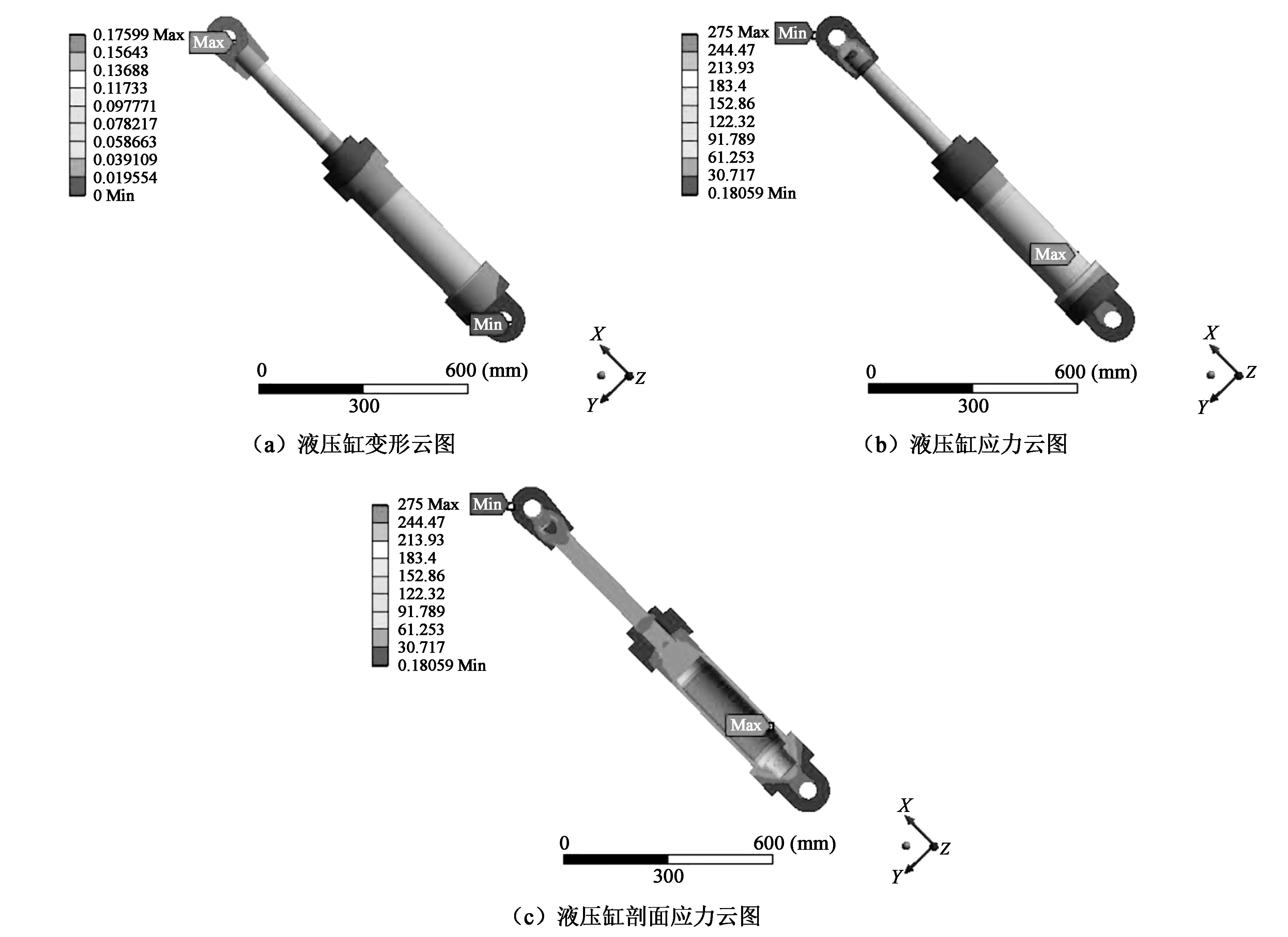

在对液压缸优化设计时以质量最小、应力最小、变形最小为优化目标,以缸体和活塞杆材料不发生强度破坏为边界条件,设置缸体壁厚的尺寸变化范围为13.5 mm≤DS_T≤16.5 mm,设置缸体内孔半径尺寸变化范围为45 mm≤DS_R1≤ 55 mm,设置活塞杆外圆半径尺寸变化范围为24.75 mm≤DS_R2≤30.25 mm。优化设计时算法选择ANSYS Workbench下的多目标优化求解方法。经过仿真分析得到了缸体内孔半径、缸体的壁厚、活塞杆外圆半径参数与输出参数液压缸质量、变形、应力之间的关系,优化尺寸灵敏度分析见图5,优化目标与优化尺寸响应云图见图6—图8。

图5 优化尺寸灵敏性分析图

从图5中可以得出,随着活塞杆半径(P1_DS_R2)的增大,液压缸的最大变形和最大应力减小,质量增大;随着缸体内孔半径(P1_DS_R1)的增大,液压缸的质量、最大变形和最大应力均增大;随着缸体壁厚(P1_DS_T)的增大,液压缸的质量、最大变形增加,最大应力减小。

从图5中可以看出,活塞杆半径(P1_DS_R2)和缸体壁厚(P1_DS_T)对液压缸的质量影响较大,缸体内孔半径(P1_DS_R1)对其影响较小,因此,要减小质量,应适当减小活塞杆半径和缸体壁厚。为了更直观地描述质量与活塞杆半径和缸体壁厚之间的关系,经过仿真分析得到质量与活塞杆半径和缸体壁厚的响应云图如图6所示。

从图5中可以看出,活塞杆半径(P1_DS_R2)和缸体内孔半径(P1_DS_R1)对液压缸的最大变形影响较大,缸体壁厚(P1_DS_T)对其影响较小,因此,要减小最大变形,应适当减小缸体内孔半径和增大活塞杆半径。为了更直观地描述最大变形与缸体内孔半径和活塞杆半径之间的关系,经过仿真分析得到最大变形与活塞杆半径、缸体内孔半径的响应云图如图7所示。

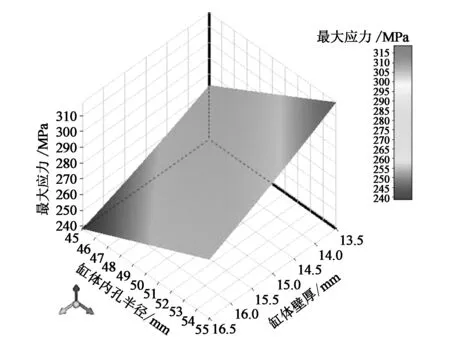

从图5中可以看出,缸体内孔半径(P1_DS_R1)和缸体壁厚(P1_DS_T)对液压缸的最大应力影响较大,活塞杆半径(P1_DS_R2)对其影响较小,因此,要减小最大应力,应适当减小缸体内孔半径及增大缸体壁厚。为了更直观地描述最大应力与缸体内孔半径和缸体壁厚之间的关系,经过仿真分析得到最大应力与缸体内孔半径和缸体壁厚的响应云图如图8所示。

图6 质量与优化尺寸响应云图 图7 最大变形与优化尺寸响应云图

图8 最大应力与优化尺寸响应云图

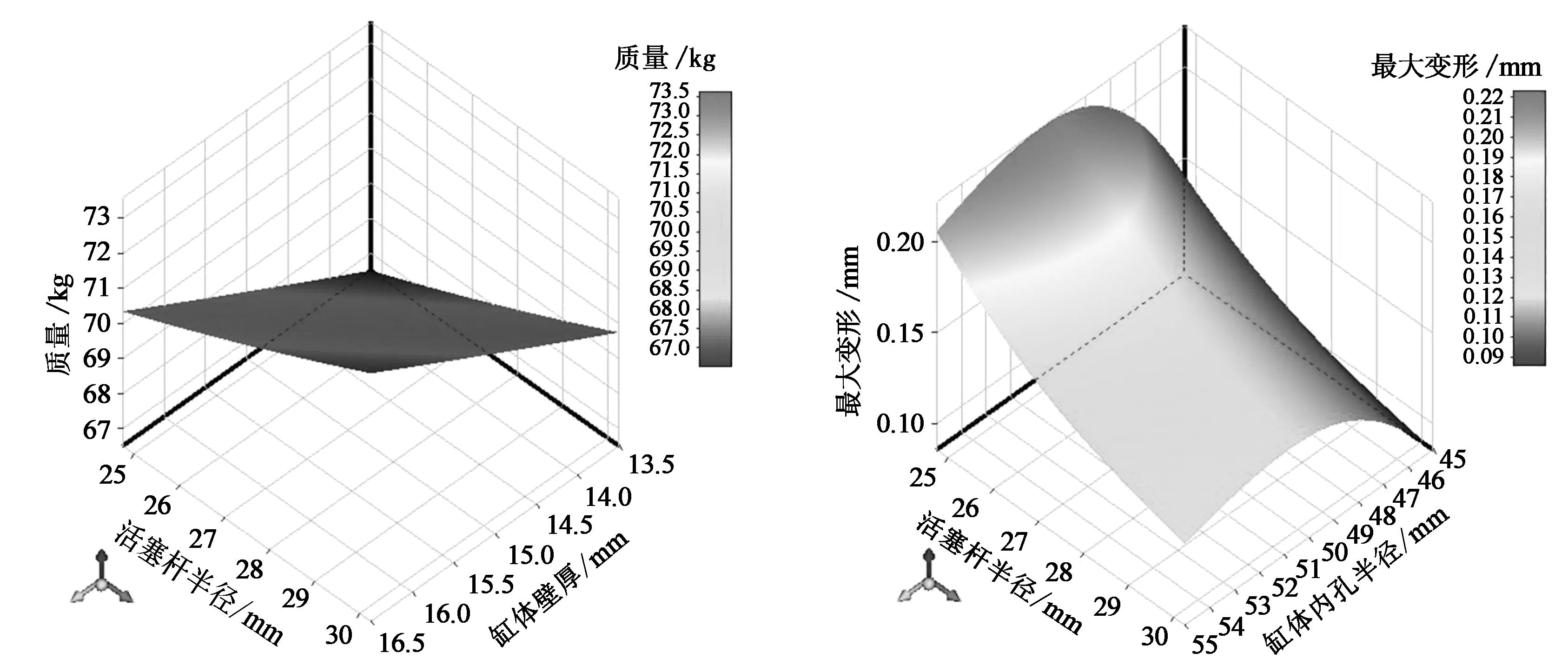

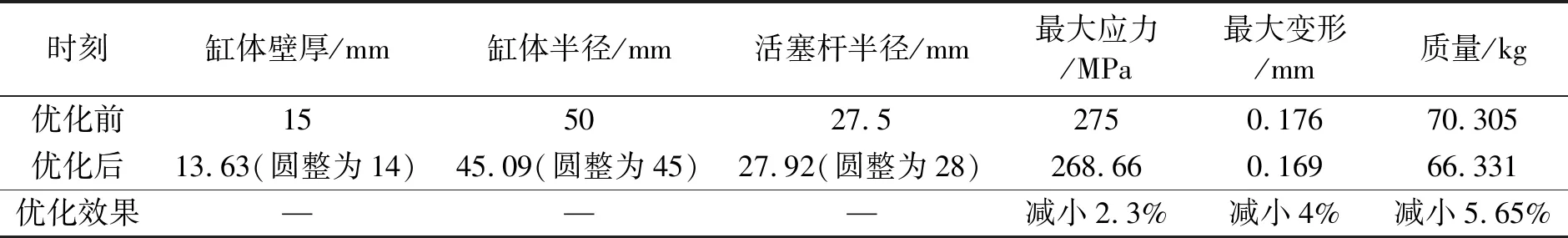

ANSYS Workbench优化计算时,最佳设计点的确定是在满足刚度和强度的前提下,以质量优先级最高,然后依次是应力、变形的原则进行的。根据优化计算结果确定液压缸缸体壁厚(DS_T)尺寸为13.63 mm(圆整为14 mm),缸体内孔半径(DS_R1)尺寸为45.09 mm(圆整为45 mm),活塞杆半径(DS_R2)尺寸为27.92 mm(圆整为28mm)。按照优化后的尺寸对原液压缸的模型进行修改,再次进行有限元静力学分析。

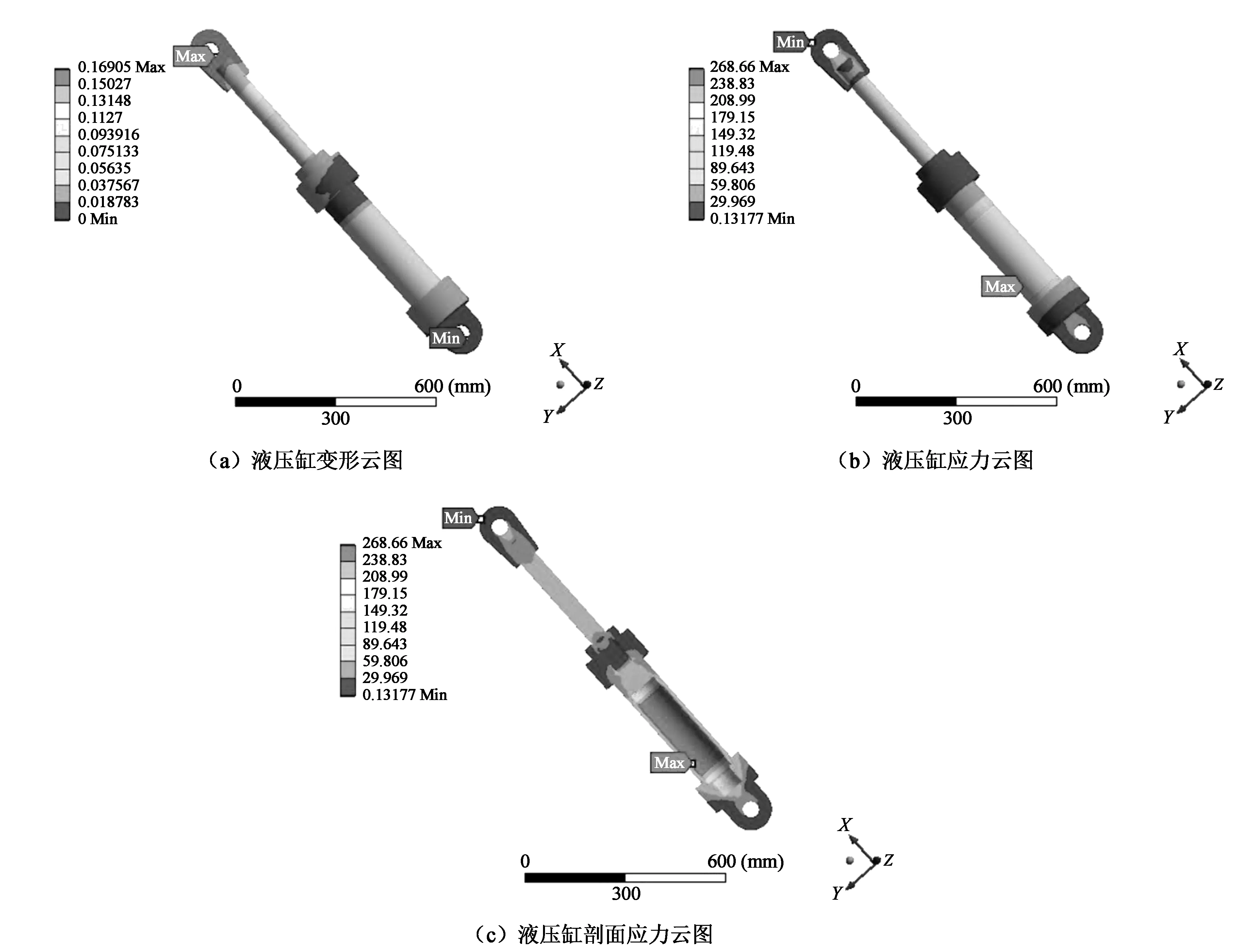

图9 优化后液压缸的变形、应力分布云图

图9为优化后液压缸的变形和应力分布云图。由图9(a)可以得到:液压缸的最大变形发生在活塞杆端部的轴承座处,最大的变形量为0.169 mm。由图9(b)可以得到:液压缸最大应力仍分布在缸体的内表面,最大值为268.66 MPa。本文研究的液压缸缸体材料为45钢,它的屈服极限为355 MPa,最大应力值小于屈服极限,因此,优化后的液压缸静强度和静刚度均满足实际工作要求。优化前后液压缸尺寸参数、应力、变形、质量对比如表2所示。

表2 优化结果对比

由表2可以得到,优化后的液压缸最大应力、最大变形和质量均有所下降,其中最大应力减小2.3%,最大变形减小4%,质量减小5.65%,其刚度和强度仍然满足设计要求。

4 结 论

本文经过对液压缸进行静力学分析及优化设计,可得到如下结论:

(1)本文根据液压缸实际工作情况,对液压缸进行了有限元静力学分析,发现液压缸的最大应力发生在缸体内壁处,最大变形发生在活塞杆端部的轴承座处。其中最大应力值小于45钢的屈服强度,液压缸的强度和刚度均满足要求,说明原液压缸设计满足要求。

(2)运用有限元分析软件ANSYS Workbench中的优化设计模块对液压缸进行了优化设计,得到了液压缸缸体内孔半径、缸体壁厚、活塞杆外圆半径与液压缸变形、应力、质量之间的关系,为缸体内孔半径、缸体壁厚、活塞杆外圆半径参数的选择提供了理论依据。利用有限元仿真分析方法对液压缸进行优化,有利于减小液压缸设计、试验成本。

(3)经过优化设计模块计算分析,最后得到了最优缸体内孔半径、缸体壁厚、活塞杆外圆半径分别为45、14、28 mm。优化后液压缸的最大应力减小2.3%,最大变形减小4%,质量减小5.65%,其静刚度和静强度均满足使用要求。综上所述本文的研究可为液压缸的优化设计提供一定的理论参考。