垂直向上圆形小通道内气-液两相流动特性及含气率特性实验研究

刘红杨,张 勇,赵 于,胡晓玮,刘云云,袁越锦

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

气液两相流在许多工业应用中经常遇到,如锅炉、核反应堆的堆芯和蒸汽发生器、电子冷却器和各种类型的化学反应堆[1,2].两相流中,流型和含气率是重要参数[3].首先,流型不同换热效果不同;其次,含气率是计算其他物理参数的关键参数[4].随着现代工业的发展,推动换热设备向高效和小型化方向发展,小通道已经在紧凑式换热器中出现[5,6],以水力直径为划分依据,水力直径在1 mm和6 mm之间的通道被称为小通道[7].与常规通道相比,表面效应在小通道内两相流动时起很大作用,使得两者两相流动特性有很大不同.

近年来,众多学者通过对气液两相流型和含气率特性的研究得到了气液两相流型图、各流型间的转变规律和含气率特性[8-13],但是对圆形小通道内的流型转变特性和含气率特性研究较少.基于以上考虑,本文进行垂直向上圆形小通道内气液两相流实验,得到了两相流型图以及其含气率特性.

1 实验系统及实验方法

1.1 实验系统

为满足实验条件,作者设计并搭建了如图1所示的两相流实验台.实验系统由循环水回路、气路、实验段以及测量系统等组成.从高压氮气瓶流出的氮气依次经过减压阀、高精度针阀、气体质量流量计、截止阀和混合器,水箱内的水依次流经过滤器、变频恒压水泵、电磁流量计和混合器.混合后的氮气-水两相流体流经实验段,实验段流出的水和氮气分别排入水箱和空气.

1.2 测量和数据采集系统

分别采用气体质量流量计和电磁流量计测量气路和水路的流量,采用罗斯蒙特压力变送器测量气液路的压力,实验段差压由罗斯蒙特差压变送器测量.气体质量流量计、电磁流量计、压力变送器和差压变送器由24 VDC供电,输出4~20 mA电流并在回路中串联250 Ω电阻,从回路取出的1~5 V电压信号由与电脑相连的20通道IMP采集板实时采集,各仪器参数如表1所示.

1.3 实验方法

此次实验温度为16.85 ℃,实验压力为常压.实验时,先固定水流量逐渐增大氮气流量并观察流型变化,待流型确定后采集图像和实验数据,重复以上步骤可得不同工况下的流型图和流动参数.

1.3.1 流型图的采集

将数码相机通过连接线与电脑连接,并用SONY Imaging Edge软件实时显示和储存图像,以实现可视化,相机型号为DSC-RX100M6.实验段采用透明的高分子材料制成,用以观察并拍摄流型图.

1.3.2 含气率测量

实验采用具有结构简单、易于实现、测量精度高等优点的快关阀门法测量含气率[14].

2 实验结果及分析

2.1 水-氮气两相流型

在液相表观速度范围为0.15~1 m/s时,固定液相表观速度,逐步增大气相表观速度,如图2依次得到圆形小通道内气液两相流型有:泡状流、弹状流、搅拌流和环状流.

2.1.1 泡状流

泡状流的特征是气液两相存在显著的耦合并且气相作为离散相被夹带到连续的液相中.由图3可以看出,气相表观速度固定时,气泡数量随着液相表观速度的增大不断增加而气泡尺寸随着液相表观速度的增大减小且气泡分布不断向管道横截面扩散.这是由于液相剪切力不断增大,迫使气泡分散成更小尺寸的气泡.

2.1.2 弹状流

随着气相速度的增加,垂直向上圆形小通道内小气泡不断融合成类似子弹状的大气泡,如图2(b)所示.气弹头部呈尖状而尾部较为扁平,直径与管径相当.如图4所示,液相表观速度为Usl=0.40 ms-1,气相表观速度分别为:Usg=0.42 ms-1,Usg=0.60 m s-1,Usg=0.73 m s-1,可以看出随着气相表观速度的不断增大,气弹长度有较为明显增加但是直径基本无变化.值得注意的是在气弹较短时,观察到气弹尾部呈波浪状,这可能是由于垂直向上流动时浮升力与流动方向相同,增大了气弹流动速度,对气弹尾部产生了扰动.

(a)Usl=0.40 m/s (b)Usl=0.40 m/s (c)Usl=0.40 m/sUsg=0.42 m/s Usg=0.60 m/s Usg=0.73 m/s图4 气相表观速度对弹状流的影响

2.1.3 搅拌流

本文区分弹状流和搅拌流的标志是气弹头尾部是否被打破形成多个气泡.表观气速再次增大,气弹头部开始扭曲变形并且气弹尾部破裂产生的小气泡夹杂在液相中,两相相互扰动向前流动.如图5所示,液相表观速度为Usl=0.80 m s-1,气相表观速度分别为:Usg=4.95 m s-1,Usg=8.86 m s-1,可以看出随着气相表观速度的增加气弹两端破碎程度加剧.

(a)Usl=0.80 m/s (b)Usl=0.80 m/sUsg=4.95 m/s Usg=8.86 m/s图5 气相表观速度对搅拌流的影响

2.1.4 环状流

当气相表观速度相对液相表观速度足够大时,管壁上出现一层沿着管壁向上流动的薄液膜,管子核心部分为气体,这就是典型的环状流,如图2(d)所示.环状流时,进一步增大气速,自液膜产生的细小液滴会被夹带至管道核心部分.如图6所示,固定液相表观速度为Usl=1.0 m s-1,气相表观速度分别为:Usg=14.07 m s-1,Usg=19.49 m s-1,随气相表观速度的增加环状液膜变得极不平缓,这是由于垂直上升管内的环状流存在皱波和扰动波[15].

(a)Usl=1.00 m/s (b)Usl=1.00 m/sUsg=14.07 m/s Usg=19.49 m/s图6 气相表观速度对环状流的影响

2.2 含气率随流型和单相表观速度的变化

通过分析不同液相表观速度和气相表观速度条件下得到的86组数据,得出含气率随流型和单相表观速度的变化急剧变化.

2.2.1 含气率随流型的变化

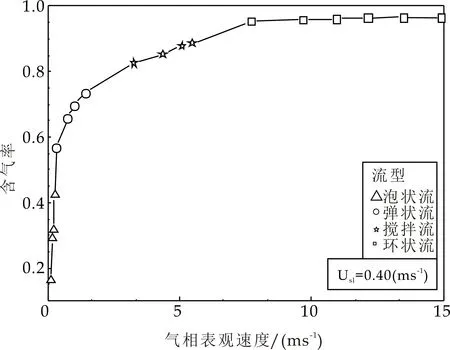

图7(a)~(d)表示了液相表观速度Usl分别为0.15 m s-1、0.40 m s-1、0.80 m s-1、1.00 m s-1情况下,气相表观速度Usg从0.1~20 m s-1条件下得到的含气率和流型变化图.从图中可以看出,泡状流情况下含气率急剧增加,弹状流和搅拌流情况下含气率平稳增加,环状流情况下含气率基本保持不变.泡状流和弹状流时,含气率通常在0.7以下(0<α<0.7).搅拌流时,含气率通常在0.7和0.9之间(0.7≤α<0.9).环状流时,含气率通常大于0.9(0.9≤α<1).这是由于随着气相表观速度的增加,泡状流时进入连续液相的气泡不断增加,弹状流时气弹长度不断增加,气弹尾部破裂形成的小气泡进入液相中形成的搅拌流是弹状流向环状流的过渡流型,环状流时贴壁的液膜厚度不断变小,如图7(d)所示.

(a)Usl=0.15 m s-1时含气率随流型的变化

(b)Usl=0.40 m s-1时含气率随流型的变化

(c)Usl=0.80 m s-1时含气率随流型的变化

(d)Usl=1.00 m s-1时含气率随流型的变化图7 含气率随流型的变化

2.2.2 含气率随单相表观速度的变化

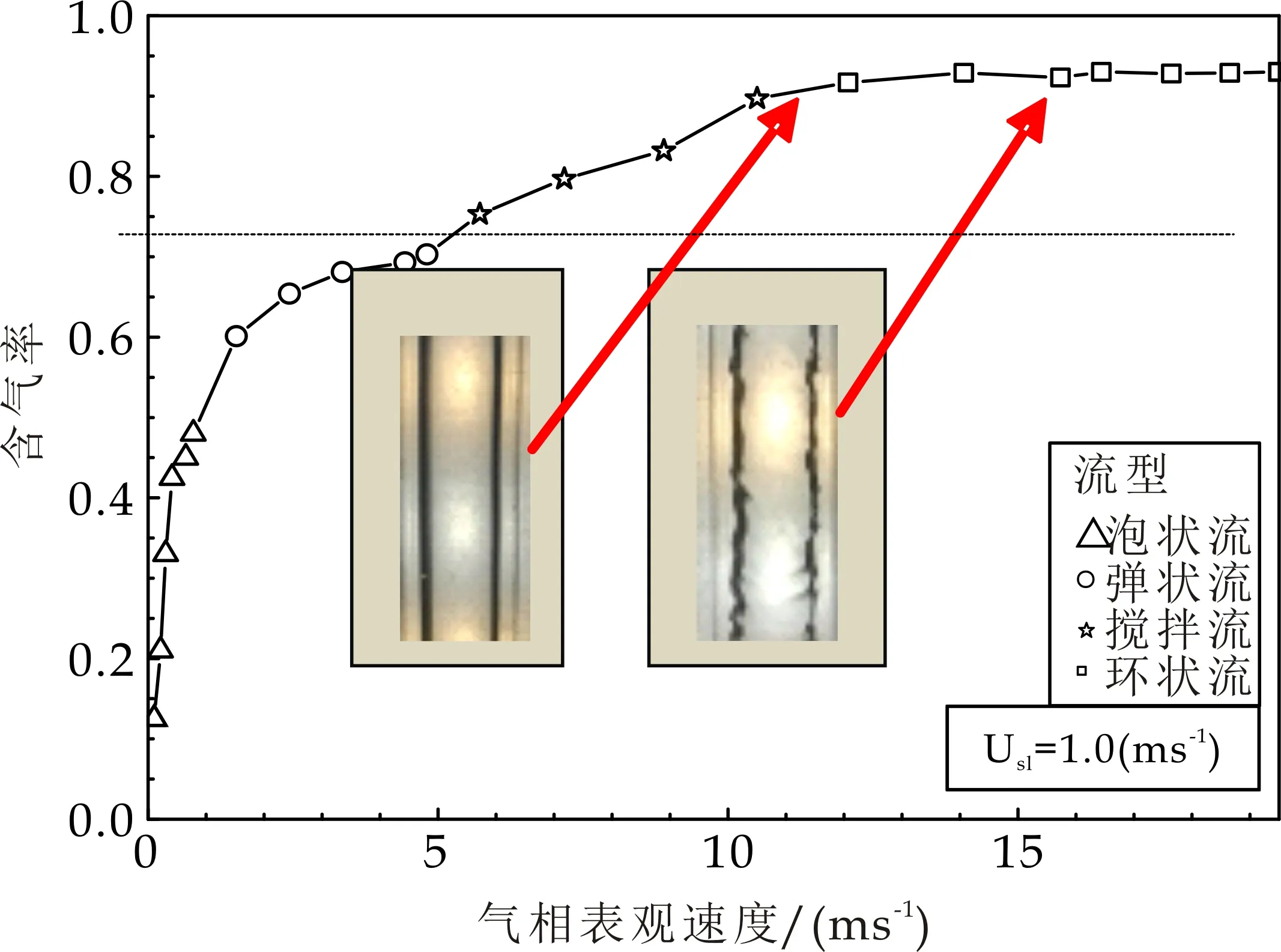

图8给出了液相表观速度Usl分别0.15 m s-1、0.40 m s-1、0.80 m s-1和1.00 m s-1情况下,气相表观速度Ugl从0.1~20 m s-1条件下得到的含气率随单相表观速度的图.从图8可以看出,气相表观速度对含气率影响较大.泡状流时,随着气相表观速度的增大含气率急剧增加,含气率通常在0.5以下(0<α<0.5).弹状流和搅拌流时,随着气相表观速度的增大含气率平缓增加,含气率在0.5和0.9之间(0.5≤α<0.9).环状流时,随着气相表观速度的增大含气率基本保持不变,含气率在0.9和0.99之间(0.9≤α<0.99).这是由于泡状流时随着气相表观速度的增加进入连续液相的气泡不断增加并开始融合成大气泡,大气泡融合成大气弹形成弹状流且气弹的长度不断增加.随着气相表观速度再次增加,气弹尾部破裂产生的小气泡进入连续液相弹状流转变成搅拌流,环状流时气相剪切力不断增大,液膜厚度变薄.

从图8还可以看出,弹状流和搅拌流情况下,液相表观速度对含气率有显著的影响,随着液相表观速度的增加含气率不断减小.气相表观速度Usg为0.07 m s-1,液相表观速度Usl分别为0.15 m s-1、0.40 m s-1、0.8 m s-1和1.00 m s-1情况下,此时为泡状流,随着液相表观速度的增加含气率基本保持不变,这是由于液相剪切力不断增大,使得气泡尺寸不断减小.气相表观速度Usg为1.00 m s-1,液相表观速度Usl分别为0.15 m s-1、0.40 m s-1、0.8 m s-1和1.00 m s-1情况下,此时为弹状流或搅拌流,含气率随液相表观速度的增加急剧减小.气相表观速度Usg为12.00 m s-1,液相表观速度Usl分别为0.40 m s-1、0.8 m s-1和1.00 m s-1情况下,此时为环状流,含气率随液相表观速度的增加变化不大,这是由于环状流液膜厚度不断增大.

图8 含气率随单相表观速度的变化

3 含气率实验关联式分析和验证

3.1 含气率实验关联式分析

已知文献中有大量预测含气率的实验关联,这些实验关联式可以分为四类[16],分别是滑动比关联式、KεH关联式、漂移通量关联式和一般实验关联式.滑动比关联式是这种类型关联式的广义表达,由Butterworth在1975年提出,该类型关联式是关于湿度(1-X)和干度X比的函数.ΚεH关联式是一个常数或者是无滑动或平均含气率函数的倍数.漂移通量表达式是关于分布参数C0和漂移速度的函数.一般实验关联式是通过将基本物理参数代入其他物理参数推导出的.

3.2 实验数据和含气率实验关联式预测值对比

这些预测含气率的实验关联式是由不同的研究人员在不同管径、不同流型、不同流体组合和不同实验压力下基于有限数据得到的,故含气率关联式对垂直向上圆形小通道内气液两相流含气率预测的准确性未知,因此有必要对其进行验证,本文选取Nicklin的漂移通量关联式[17]进行验证,关联式如下:

(1)

(2)

式(1)、(2)中:α为含气率;Usg为气相表观速度,m s-1;Usl为液相表观速度,m s-1;C0=1.2,为分布参数;g=9.8,为重力加速度;D为通道内径,mm.

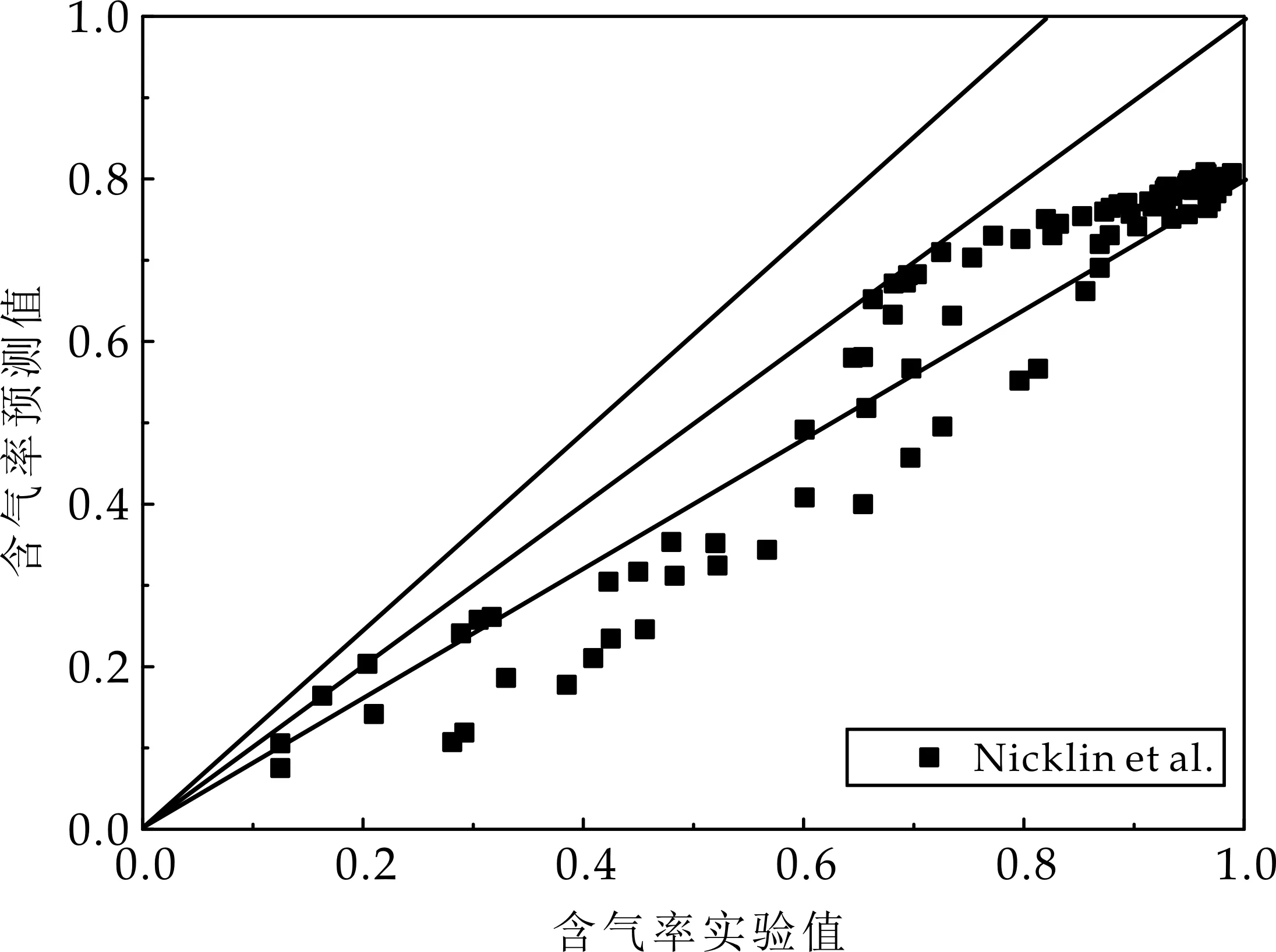

图9为实验值与Nicklin的漂移通量模型预测的数据进行对比,从图中可以看出关联式预测值和实验值偏差较大,Nicklin的漂移通量模型不能准确预测垂直上升圆形小通道内的含气率.圆形小通道内气液两相流含气率预测是个有待深入研究的课题,作者下一步将对该课题进行深入研究,推导可准确预测小通道气液两相流含气率的新关联式.

图9 实验值与漂移通量模型预测值对比

4 结论

本实验采用可视化手段对水力直径为4.35 mm垂直向上圆形小通道内流动机理和含气率特性进行研究,表观气速0.01~20 m/s,表观液速0.15~1 m/s,可得到以下结论:

(1)垂直向上圆形小通道内气液两相流型有:泡状流、弹状流、搅拌流和环状流.随着气相表观速度的增加,泡状流时,气泡尺寸变小且气泡向横截面方向扩散,弹状流时,气弹长度不断增加,搅拌流时,气弹头尾破碎程度不断加剧,小气泡进入连续液相,环状流时,液膜变得极不平缓.

(2)含气率随流型变化明显,泡状流和弹状流时含气率通常在0.7以下(0<α<0.7),搅拌流时含气率在0.7和0.9之间(0.7≤α<0.9),环状流时含气率大于0.9(0.9≤α<1);随气相表观速度的增大,泡状流、弹状流和搅拌流的含气率急剧增加,而环状流含气率基本保持不变;随液相表观速度的增大,泡状流和环状流含气率基本保持不变,弹状流和搅拌流含气率减小.

(3)将本实验数据和Nicklin的漂移通量关联式预测值进行对比,发现该关联式不能准确预测垂直上升圆形小通道内气液两相流含气率.圆形小通道内气液两相流含气率预测是个有待深入研究的课题,作者下一步将对该课题进行深入研究,推导可准确预测小通道气液两相流含气率的新关联式.