大采高工作面复用巷道注浆加固工艺研究

樊建明

(山西离柳焦煤集团 朱家店煤矿, 山西 吕梁 033400)

随着大采高工作面回采技术的不断发展,“三进两回”以及“两进一回”的巷道布置方式已成为主要的通风布置方式。一个工作面开采完毕之后,相邻两条巷道垮落与采空区相连,其余巷道可以继续为下一个工作面服务,有效地避免了孤岛工作面的形成[1]. 但复用巷道在首次服务时,由于受到采动影响,形成了围岩松动圈,并在采动应力影响下顶底板与两帮发生较大位移,复用巷道的这种严重变形已经难以继续为正常回采提供服务。因此,必须对其采取有效的主动支护手段,即采用注浆二次支护的形式对巷道进行加固,通过改善围岩的力学特性,减小塑性区的范围,提高围岩的支承强度[2].

1 工程背景

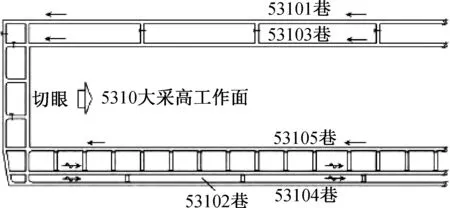

成庄煤矿5310工作面为一次采全高工作面,采用走向长臂综合机械化采煤法进行开采,采高为5.75 m,开采煤层倾角在2°~12°. 煤层顶底板岩性分别为:直接顶为0.85 m的页岩与0.13 m的煤;基本顶为7.11 m的粉砂岩;直接底为0.8 m的泥岩;基本底为2.93 m的粉砂岩。工作面通风方式为“三进两回”式,布置方式见图1.

图1 5310工作面巷道布置示意图

本文研究对象为53101复用巷,该巷道为矩形断面巷,巷道尺寸为宽5 m×高4 m. 首次服务采用锚网锚索联合支护,顶板锚杆采用长2.4 m,间排距为1 000 mm×1 050 mm的布置方式;顶板锚索采用长7.4 m,间排距为1 900 mm×2 000 mm的布置方式。两帮锚杆采用长2.4 m,间排距为1 000 mm×1 000 mm的布置方式;两帮锚索采用长5.4 m,间排距为1 000 mm×2 000 mm的布置方式。

2 53101巷道变形特征

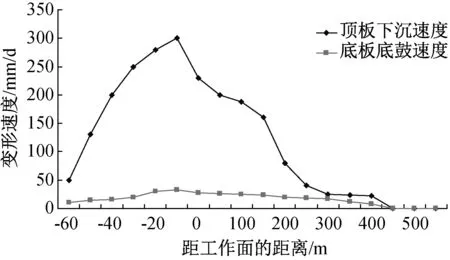

为探明53101巷的围岩塑性破坏范围,对该巷道采用“十字布点法”布置监测点,测量距离工作面50~500 m围岩的变形速度,见图2.

图2 巷道顶板与底板的变形速度曲线图

由图2可知,巷道塑性区由近到远可分为5个区域,分别是:

1) 超前应力影响区。该区域位于工作面前方,距工作面大约50 m的围岩内,且在距工作面10 m附近发生较大的变形,冒顶与片帮程度较为严重。

2) 初始变形区。该区域位于工作面后方,距工作面大约50 m的围岩内,该区域的围岩顶板破碎较严重,且底鼓较明显,平均底鼓速度为26 mm/d.

3) 加剧变形区。此区域位于工作面后方,与初始变形区相连,距工作面50~300 m. 顶板破碎严重,且发生了较明显的下沉现象,移近速度为40~188 mm/d,平均移近速度为80 mm/d,底鼓量约为1.3 m,顶板下沉量约为0.3 m.

4) 应力降低区。此区域位于工作面后方300~400 m处,且应力作用效果明显减弱,巷道变形量逐渐降低,顶板移近量速度为2.3~50 mm/d,平均移近速度为24 mm/d.

5) 应力稳定区。此区域为应力降低区后方的区域,该区域内顶底板矿压显现程度几乎为零,顶底板移近量几乎为零。

分析可知,复用巷道在采煤工作面后方300 m范围内变形量较大,其中工作面后方150 m内变形量最为显著,已经大大超过巷道容许的变形量。因此,必须对该范围的巷道进行加固支护。虽然巷道围岩具有一定的自承载能力,但复用巷道经受一次采动的影响后,其围岩已较为破碎松散,强度已经恶化,并且围岩破碎范围较大,如果继续采用锚杆支护则较难找到完整性较好、强度较高的锚固位置,且锚杆施工时难以保证有效的锚固强度[3]. 所以,针对这类松散破碎围岩,应该考虑使用注浆加固的方式修补其完整性、恢复其强度,达到提升围岩自承能力的目的。同时,考虑复用巷道还要抵抗二次采动带来的采动应力,因此,需要采用高性能的新型注浆材料提高支护强度,并选取合理的注浆工艺、注浆支护形式以及注浆时机使巷道满足二次回采的需求[4].

3 新型无机注浆材料

目前,在矿井注浆支护中通常以普通硅酸盐水泥为主。这种注浆材料虽然具有较高的支护强度,但是不满足巷道支护的及时性,强度的增长速度不能满足巷道变形破坏的需求。因此,需要采用凝结速度快、初期强度高、固结性良好的新型无机注浆材料配置浆液,这种注浆材料能在一天之内达到8 MPa的单轴抗压强度,完全满足了巷道稳定性的基本条件,且黏结性较高,固结效果较好,对巷道弱支护区进行补强时可在注浆加固后的1~2天内实施,不会延误巷道的最佳支护期[5].

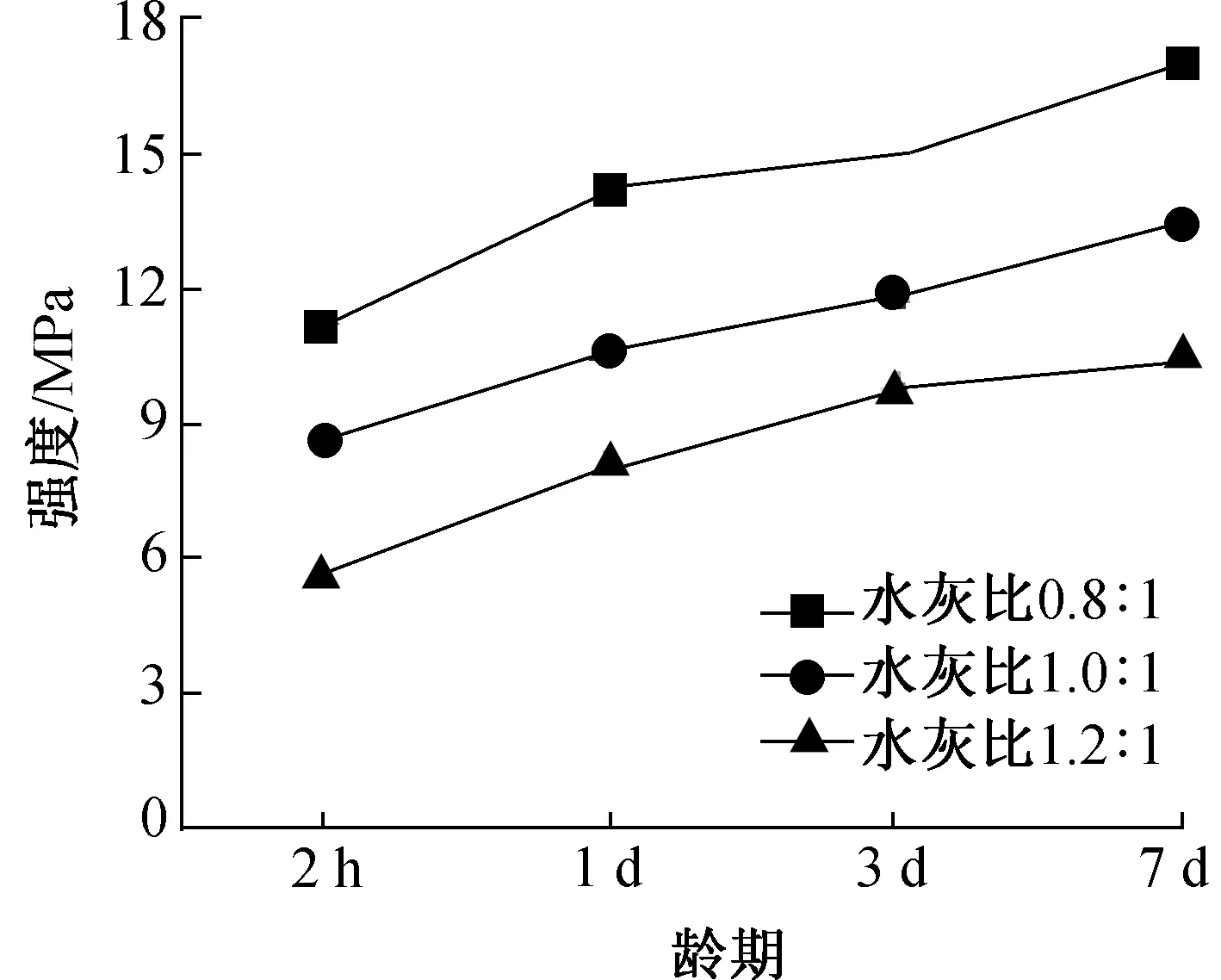

该次新型无机注浆材料采用A、B料双液注浆。因为A、B料性质稳定,双液混合后可迅速凝固,体积不收缩,结石率达百分之百,同时浆液黏度低、流动性好,可在外力作用下渗透至围岩细小裂缝中,故现场广泛使用。将A、B料分两组搅拌桶内均匀搅拌,水灰比为0.8∶1,单液搅拌时不会发生凝结,混合之后的初凝时间为8~15 min,终凝时间为20~30 min. 经实验室单轴抗压强度测试,配置浆液混合后的早期结石体强度可达到12 MPa,7天龄强度达到17.5 MPa,见图3,满足支护需求。

图3 单轴抗压强度增长曲线图

4 工业试验

通过对围岩的协调支护理论分析,结合5310大采高工作面的5组塑性区的分布特征,制定了二次注浆支护方案。该方案需要结合围岩的变形特征以及注浆支护时间与工艺之间的相互联系设计。主要包括以下几个方面:

1) 围岩的变形规律与注浆支护时机要相协调。当围岩裂隙不发育时,未形成有效的浆液通道,浆液无法进行有效扩散;而当围岩破碎较为严重时,所需注浆量又急剧增大,且此时巷道原有的支护体已经基本失效,围岩强度整体上已经完全丧失[6]. 因此,注浆的时机应当选在超前应力影响区和初始变形区之间进行一次注浆支护,即距离工作面10~50 m,对此区域加固能够有效削弱围岩受采动影响造成的应力破坏。当巷道矿压显现完成之后,巷道仍旧存在破坏变形,此时对工作面50~300 m的区域进行二次注浆加固,提高巷道复用强度,为下一工作面服务。

2) 选取注浆工艺时,还应当考虑到围岩发生首次破坏时,破碎范围并不大,且深度较小,应当选取浅孔注浆工艺;而当围岩发生剧烈破坏之后,深部围岩中裂隙较为发育,此时二次注浆工艺应当选取深孔注浆。

3) 采用合理的注浆工艺加固之后,为提高巷道的支护效果,应当采用锚杆(索)进行补强。

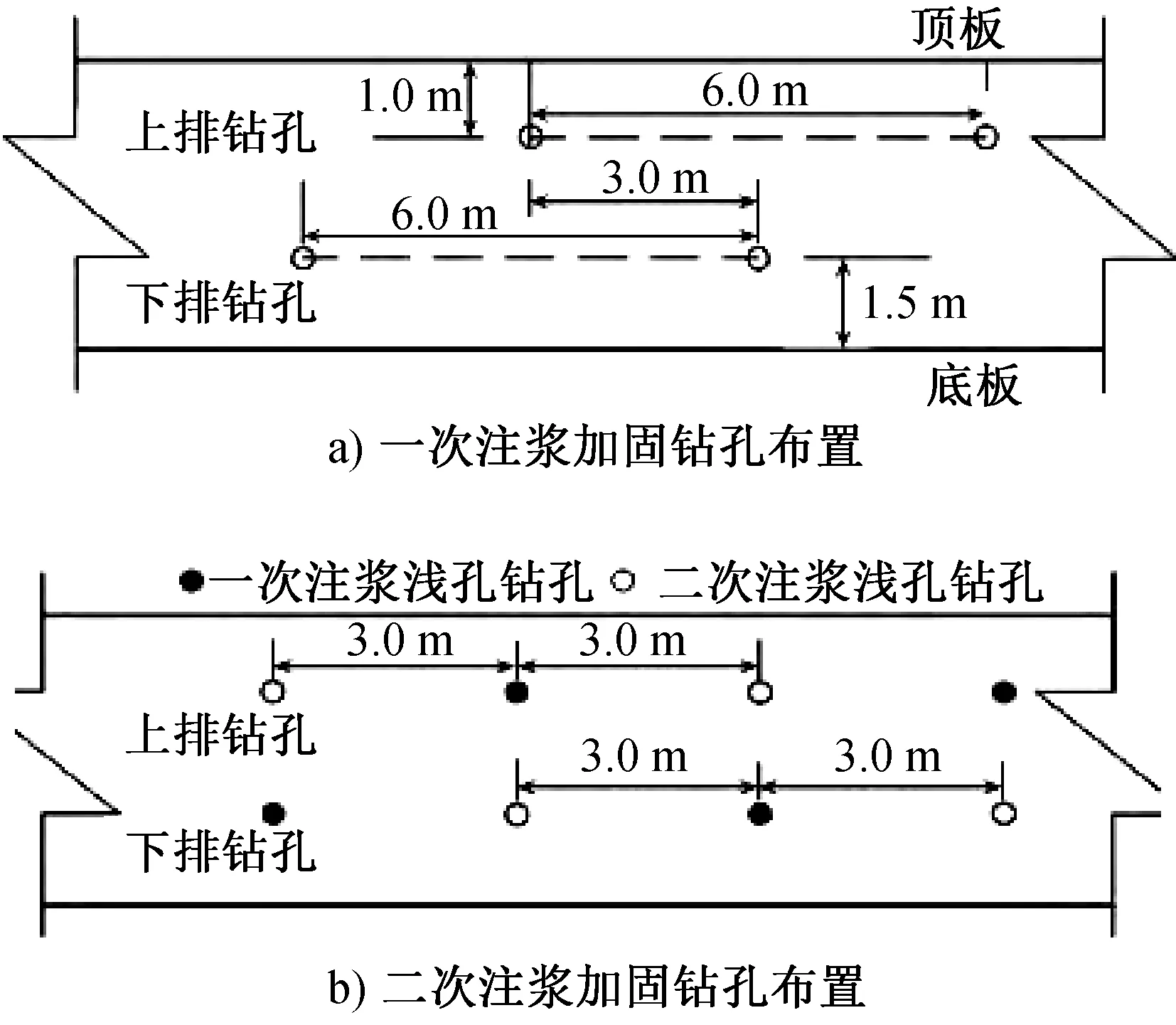

根据上述分析对一次注浆与二次注浆方案进行设计,钻孔布置示意图见图4.

图4 复用巷道注浆孔布置示意图

一次注浆加固钻孔布置参数:钻孔深度为4 m,孔径为42 mm;上排孔向上倾斜10°布置,且与顶板相距 1 m;下排孔垂直于巷帮布置,且与底板相距1.5 m. 此外,注浆加固后,对支护强度较弱、变形量较大的区域进行局部补强,在原先的相邻锚索之间加打一根锚索。

二次注浆加固钻孔布置参数:钻孔深度为8 mm,孔径为42 mm;上下两排钻孔平行布置,皆垂直于巷道两帮。同样,注浆加固之后需要对弱支护区与变形量较大的区域进行锚索补强[7].

5 注浆效果检验

为对比采用二次注浆方案前后围岩的变形状况,对注浆之后的围岩再次进行布点监测,结果见图5,6.

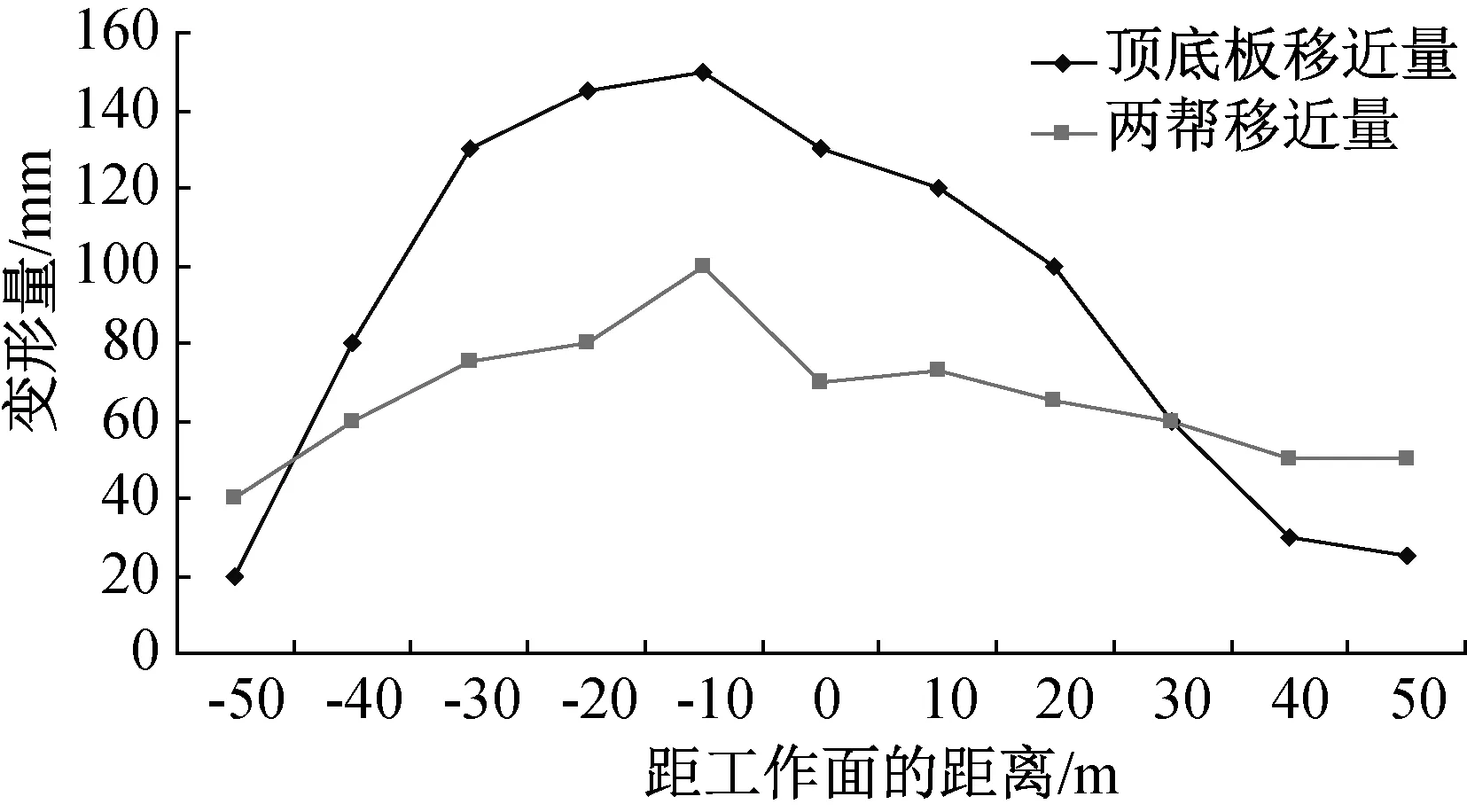

图5 一次注浆加固后围岩变形量曲线图

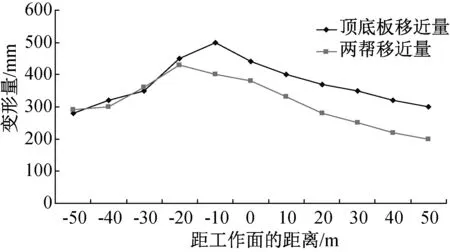

图6 二次注浆加固后围岩变形量曲线图

从监测结果来看:对巷道进行一次注浆加固后,顶板与两帮的破碎程度得到了明显改善,且工作面前后40 m范围内的顶底板移近量控制在50~150 mm,两帮移近量控制在50~100 mm,并且大幅度降低了底鼓范围与底鼓量;采用二次注浆加固之后,顶板下沉量控制在60 mm,两帮移近量控制在了302 mm,平均底鼓量为322 mm. 通过该巷道的巷道变形量统计结果来看,复用巷道的变形量减小了将近50%,且变形量在允许变形范围之间,有效提高了巷道的稳定性,且强度能够满足二次采动的影响。

6 结 论

1) 通过实测得到巷道围岩塑形破坏区的空间分布特征,按工作面前后可以分为:超前应力影响区、初始变形区、加剧变形区、应力降低区、应力稳定区5个区域,为注浆加固区段的选择提供依据。

2) 选择新型无机注浆液作为加固围岩的材料,通过试验确定注浆的最佳水灰比为0.8∶1,并对浆液结实体强度进行检测,发现其早期固结强度可达12 MPa,满足围岩支护要求。

3) 设计了二次注浆支护方案,对一次与二次注浆孔参数进行设计,并提出注浆与补强相结合的围岩加固方案,结果表明实施该方案后巷道变形量减小了将近50%,体现出较好的稳定性,满足了复用巷道的开采需求。