单向增强玻璃钢复合材料静/动态拉伸实验研究*

刘子尚,杨 喆,魏延鹏,蔡军爽,赵士忠,黄晨光

(1. 中国科学院力学研究所,北京 100190;2. 中国科学院大学,北京 100049;3. 中车青岛四方机车车辆股份有限公司,山东青岛 266111)

玻璃钢全称玻璃纤维增强树脂,是复合材料的典型代表,在实际工业与生活中有多种用途[1]。玻璃钢具有隔热、耐疲劳、阻燃、耐腐蚀、可设计性强等优点[2-6],从20 世纪60 年代开始,英国、日本、德国就将玻璃钢应用于列车的结构与非结构件上[7]。玻璃钢由于结构的非均匀性,在力学性能上具有各向异性和层间剪切模量较低等复杂特性[8-9]。

针对玻璃钢复合材料力学行为方面的研究工作,国内外学者已经做了大量的工作。Reis 等[10]针对玻璃钢材料进行了多种温度下的拉伸,并通过实验结果得到玻璃钢的冲击拉伸强度会受到温度影响的结论。Moradpour 等[11]针对不同树脂基的玻璃钢进行了拉伸实验,发现不同的树脂基体会影响到玻璃钢的强度,通过对比实验结果确定了PMDI 作为基体能获得最好的结果。刘华等[12]对玻璃钢进行了拉伸实验,并通过SEM 观测破坏断面图发现玻璃钢的失效形式为纤维和树脂基体的组合破坏,可以通过改善树脂与玻璃纤维的界面粘结性能,获得性能更为优异的玻璃钢复合材料。张磊等[13]对玻璃钢进行了顺纤维方向和垂直纤维方向的拉伸实验,通过实验结果说明实际使用中应将玻璃钢材料沿纤维方向制成拉杆或管状形式,以便充分利用其优异的抗拉性能,将玻璃钢材料和输电杆塔中的钢材进行对比,发现了同等载荷下,玻璃钢材料制成的杆塔结构发生的变形更大,宜在使用时关注结构本身的变形控制。陈鲁等[14]对轻型结构做了大量实验,并与钢材进行对比,实验结果表明材料的强度和模量比钢材低很多。实际上,玻璃钢的强度确实比一般钢材低,但玻璃钢密度比钢材小,因此玻璃钢的比强度要比钢材更强。

数字图像相关技术(digital image correlation,DIC)是一种通过匹配物体表面不同状态下的数字化散斑图像上的几何点,跟踪点的运动获得物体表面变形信息的方法。通过DIC 技术可以方便地获得实验试件的位移场。张燕南等在进行全场位移分析的时候,就用到了DIC 数字图像相关技术,并得到了位移场呈倾斜的梯度分布的结论[15]。然而利用DIC 技术对单向增强玻璃钢材料进行静/动态拉伸时的应变场以及精确的工程失效应变、强度和动态失效应变进行分析的有关研究还比较少。

本文针对单向增强玻璃钢复合材料,进行不同方向、不同应变率的静/动态拉伸实验,利用一整套静/动态拉伸装置以及高速摄影与DIC 相结合的技术,采集材料拉伸过程中的全场应变信息,采用力传感器获得了材料拉伸过程的应力时域信号;结合应力及应变的时域信号结果,绘制材料不同方向、不同应变率的静/动态应力-应变曲线,根据DIC 分析结果获得了材料不同方向、不同应变率破坏时刻的动态失效应变,以期更加精准地描述单向增强玻璃钢复合材料的动态失效行为。

1 实验方案

1.1 实验设备

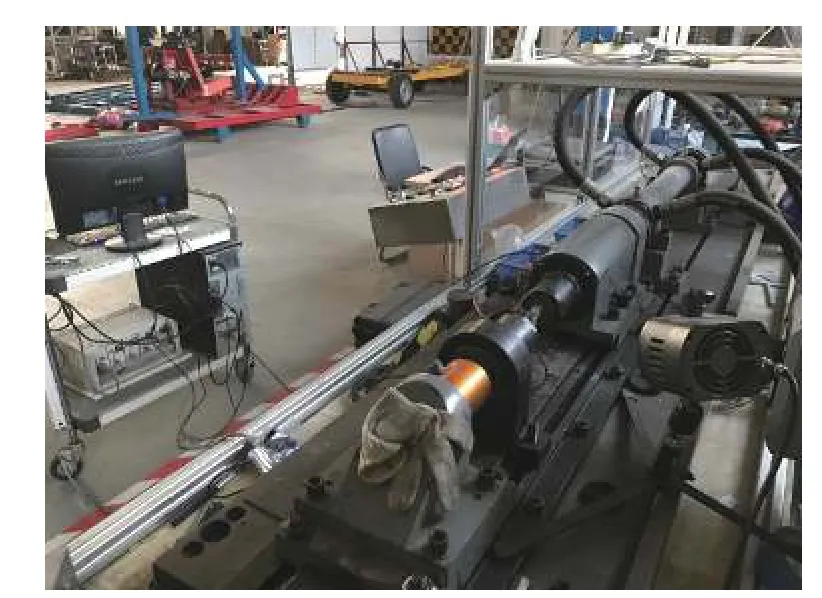

本实验针对单向增强玻璃钢材料进行了3 种不同应变率的拉伸实验,分别是准静态(10-3s-1)、10 s-1、100 s-1。其中准静态(10-3s-1)拉伸实验采用万能试验机,另外两种动态拉伸实验采用中高速应变率材料试验机,如图1 所示。中高速应变率材料试验机可以实现1~500 s-1应变率范围的材料拉伸试验。针对拉伸试件设计了专门的测力传感器,如图2 所示。所设计的测力传感器不仅可以在拉伸过程中对力进行测量,还可以防止试件在拉伸过程中滑出。

图 1 中应变率材料试验机系统Fig. 1 Intermediate strain rate material testing machine

图 2 动态拉伸试验夹具Fig. 2 Fixture for dynamic tensile test specimen

为了便于DIC 处理处应变和时间的信息,配备了高速相机来拍摄试验过程。高速相机型号为Photron SA1.1,在分辨率为1 024×1 024 像素下,采样率可以达到5 400 s-1,通过降低分辨率,采样率最高可达675 000 s-1。实验选用了80 000 s-1的采样率,分辨率为896×120 像素,既能准确地记录试验中每个试件不同时刻的散斑变形图片,还保证了后期处理软件对试件变形的处理精度。整套高速摄影装备如图3 所示。

1.2 样品准备

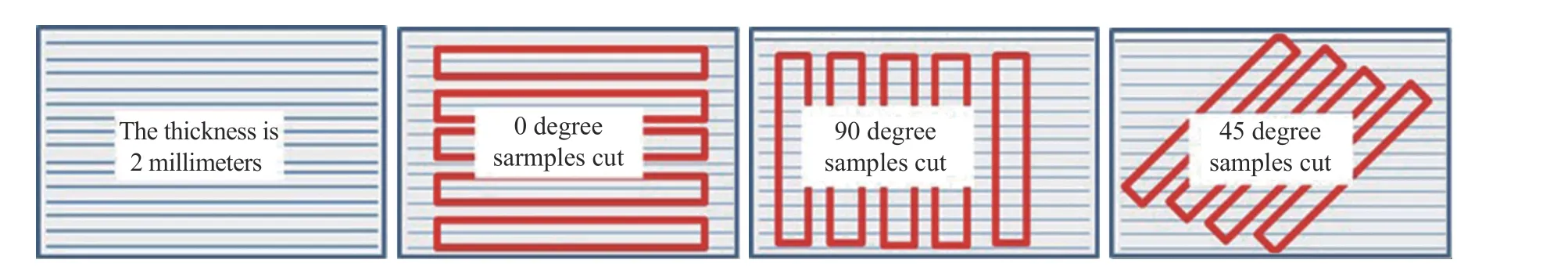

实验材料采用青岛海铁船舰有限公司提供的玻璃纤维增强树脂。实验用的玻璃纤维增强树脂铺层方向为单向纤维增强方式,拉伸实验试件厚度为2 mm,切割方向选择0°、45°、90°三个方向,具体如图4 所示。其中纤维增强方向,记为方向1,与纤维增强方向成45°的方向,记为方向2,与纤维增强方向垂直的方向,记为方向3。

针对准静态(10-3s-1)与动态拉伸试验不同的加载特点,设计了两种尺寸的拉伸试件。准静态(10-3s-1)拉伸实验试件尺寸如图5(a)所示。试件厚度为2 mm,动态拉伸试件尺寸如图5(b)所示,试件厚度为2 mm。在拉伸试件的中间区域喷涂了人工散斑,用于玻璃钢试件全场变形量的测量。

图 4 纤维铺层方向及试件切割方向Fig. 4 The layer directions of fibers and the cutting directions of specimens

图 5 试件形状与尺寸 (单位:mm)Fig. 5 Size of experimental specimens (unit: mm)

1.3 结果采集

在试件表面喷涂散斑,拉伸过程如图6 所示。利用高速摄影对试件表面的形貌进行拍摄得到散斑在整个动态拉伸过程中的形貌变化。采用DIC 数字图像处理技术处理高速摄影拍摄的照片得到该工况下试件标距段位移的时空分布,对位移-时间曲线进行处理得到应变的时空分布。利用力传感器得到拉伸过程试件的载荷-时间曲线,对载荷-时间曲线进行处理得到应力-时间曲线。将应力-时间曲线和应变的时空分布进行联合处理得到试件的应力-应变曲线和动态失效应变。

相较于传统的引伸计测量应变方法,采用DIC 图像处理技术的一个明显的优势为可以方便地获得应变的时空分布。在全场应变不均匀的情况下,可以针对性分析断口附近的应变-时间曲线,而不是用标距段平均应变来代替。

图 6 准静态拉伸实验Fig. 6 Quasi-static tensile test

2 结果与讨论

2.1 结果分散性讨论

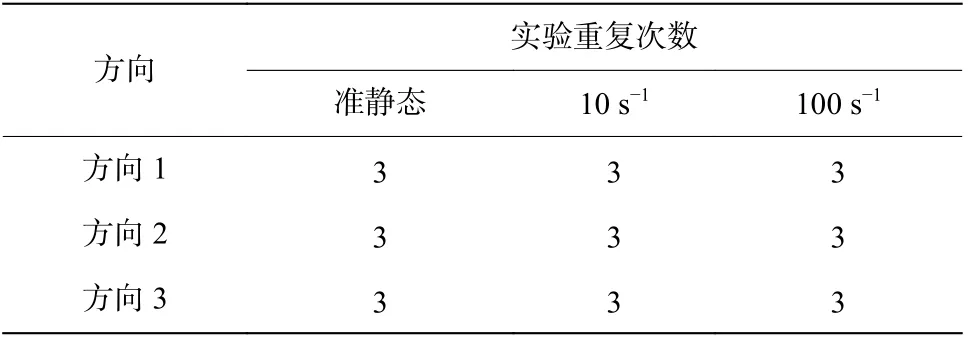

试验针对特定方向和应变率的每一种工况都进行了三次重复试验,对得到的三组原始应力-应变曲线进行分散性分析,选取其中更接近平均值的应力-应变曲线作为代表来研究材料的力学性质。具体实验情况如表 1 所示。

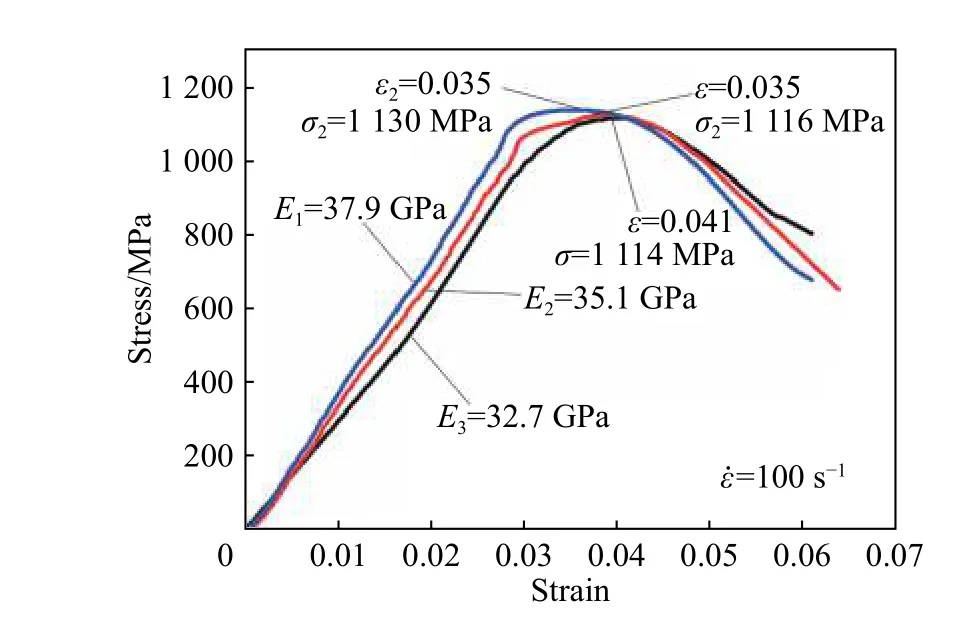

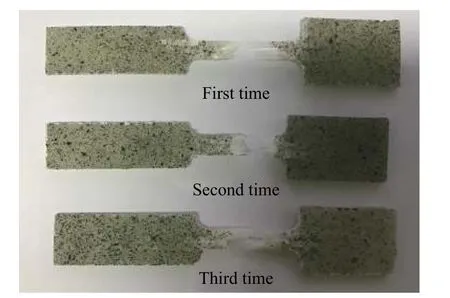

针对典型的方向1 下,100 s-1应变率工况进行分散性讨论。三次重复试验得到的应力应变曲线和试件破坏图分别如图 7 和图8 所示。

在三次重复试验下,试件最终的断裂形貌均发生在标距段,属于有效实验。针对数据分散性的讨论,选取了三个参考指标:弹性模量Einitial、工程失效应变和强度。分析方法为将指标项的三个结果分别和平均值作比较。经过比较发现,弹性模量的误差为8%,工程失效应变为10%,强度的误差为1%。在后续的分析中,将每种工况下的应力应变曲线均进行了相似的比较,所有的工况下最大误差均控制在10%的范围内。后续分析中全部应力-应变曲线的选取原则确定为各项参考指标数值居中的曲线。

表 1 不同工况重复实验次数Table 1 Times of repeated experiments under different conditions

图 7 典型工况下重复试验的应力-应变曲线Fig. 7 Stress-strain curves of repeated tests under typical working conditions

2.2 典型工况的应变时空分布

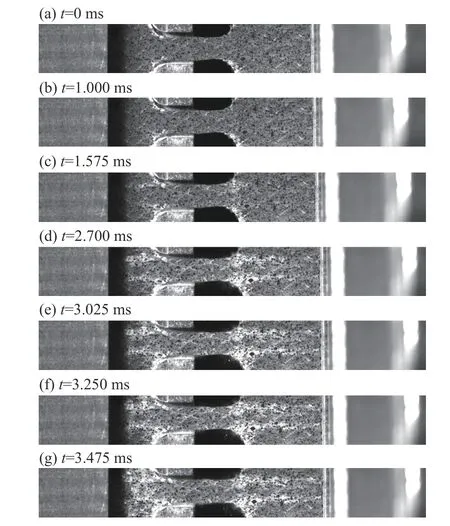

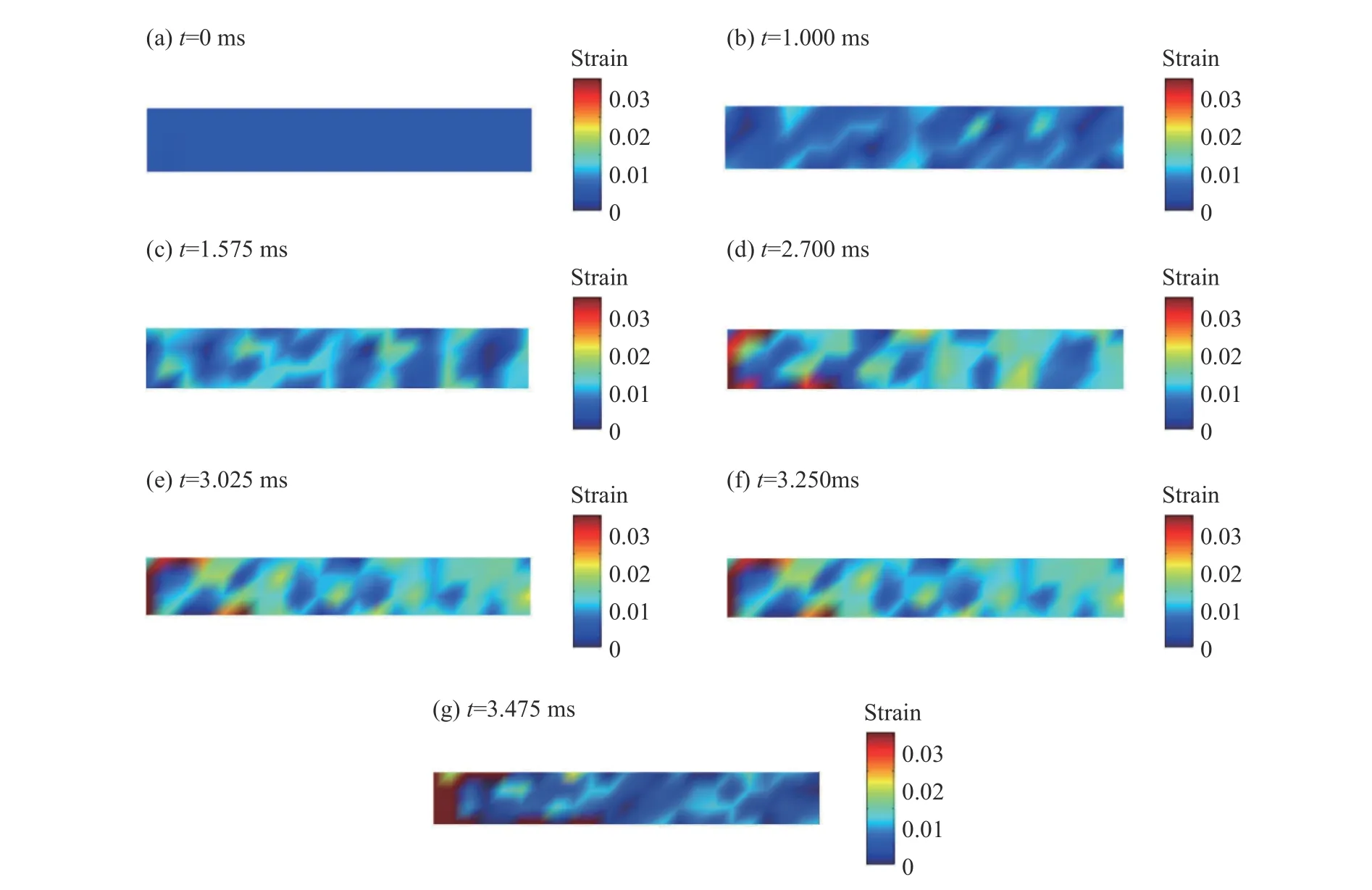

对于动态拉伸过程中应变场的分析,选取了方向1 应变率为100 s-1的情况下进行DIC 图像处理。针对整个拉伸过程进行应变场的分析,得到玻璃钢试件不同时刻试件标距段形貌以及标距段全场应变如图9 和图10 所示。

图 8 试件破坏图Fig. 8 Tography of fractured specimens

图 9 动态拉伸过程试件形貌Fig. 9 Specimen morphology under dynamic tensile condition

通过整个拉伸过程的试件形貌图,可以发现在拉伸初期图10(a)~(b)由于内部玻璃纤维的单向增强分布导致材料的各向异性,材料表面应变分布并不均匀。拉伸中期图10(c)~(d),材料标距段整体应变分布不均匀性进一步增强。断裂前期图10(e),试件形貌方面部分区域颜色变白明显,由于方向1 起增强作用的玻璃纤维是主要的受力部分,夹持端出现了两条白色带状区域。通过图10(e)也可以看出,试件局部应变显著增大。在整个断裂前期,拉伸方向位移场呈不均匀分布。断裂失效后图10(f)~(g),材料发生破坏,观察试件形貌能明显地看到标距段左端出现破坏,标距段未断裂部分应变逐渐恢复为0。

图 10 方向1 动态拉伸全场应变分布Fig. 10 Strain field in direction 1 under dynamic tension condition

2.3 典型工况的应力-应变曲线

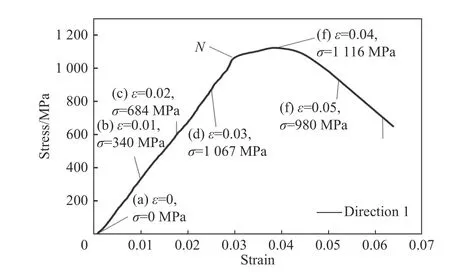

方向1 应变率为100 s-1的拉伸工况下获取的应力-应变曲线如图11 所示。曲线中的时间标识与图9和图10 所指代的相同。

观察整个动态拉伸应力-应变曲线,加载过程为一条近似通过原点的斜直线,加载中前期曲线的线性比较好,等到了后期,在即将断裂失效的时候,即图11 中的刚度变化点N,直线的斜率变小。在N 之前,主要是玻璃纤维在维系着复合材料的弹性变形;当达到N 点的应力之后,玻璃纤维部分断裂,剩余纤维以及树脂基体共同承担载荷,树脂基的贡献使该复合材料增加了塑性应变的成分,纤维的断裂以及塑性应变成分的增加导致材料的应力-应变曲线产生斜率上的变化。随着纤维断裂增多,剩余纤维以及树脂基体不能再承受断裂纤维传递的载荷,试件破坏。变化前的刚度通过弹性模量Einitial来衡量,刚度变化后的模量若记为Echanged,则该材料从35.1 GPa 的弹性模量Einitial降低为7.5 GPa 的Echanged。联系拉伸实验过程中陆续听到几次“啪”的纤维断裂响声。由此推测此时材料内部部分纤维开始断裂。随着纤维断裂增多,邻近纤维不能再承受断裂纤维传递的载荷,试件开始破坏。后期材料内部的纤维的损伤导致材料的刚度发生了变化。

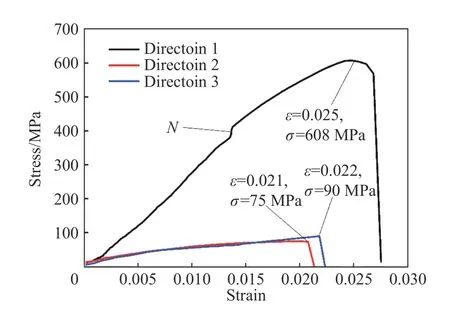

图12 为准静态(10-3s-1)拉伸情况下材料在方向1、2、3 上的应力-应变曲线。如图12 所示,准静态情形下三个方向的强度分别为608、75、90 MPa,工程失效应变分别为0.025、0.021、0.022,图中曲线的选取原则以最接近平均结果为准。在弹性阶段可获得3 个方向的弹性模量Einitial分别为27.7、3.6、4.1 GPa。同时方向1 曲线工程失效应变与强度是最大的。内部的玻璃纤维束设计的增强方向主要在方向1,但实际生产过程中需要在方向3 也增加少量的玻璃纤维对方向1 的玻璃纤维束进行固定,因此方向3 的强度比方向2 要高20%。此材料内部的玻璃纤维束不仅可以显著改善材料的强度,还使得材料的工程失效应变有小幅度的增加。方向1 的工程失效应变较方向2 增加了19%。在即将断裂的时候,方向1 曲线在图中刚度产生了变化。类似于图11 中典型工况应力-应变曲线的刚度变化点N。在N 点之后,玻璃纤维部分断裂,剩余纤维以及树脂基体共同承担载荷,树脂基的贡献使该复合材料增加了塑性应变的成分,变化前的刚度通过弹性模量Einitial来衡量,刚度变化后的模量若记为Echanged,则该材料从27.7 GPa 的弹性模量Einitial减小为18.7 GPa 的Echanged。

图 11 方向1 在100 s-1 应变率下应力-应变曲线Fig. 11 Stress-strain curve of the direction 1 at 100 s-1 strain rate

图 12 准静态拉伸不同方向应力-应变曲线Fig. 12 Stress-strain curves in different directions under quasi-static condition

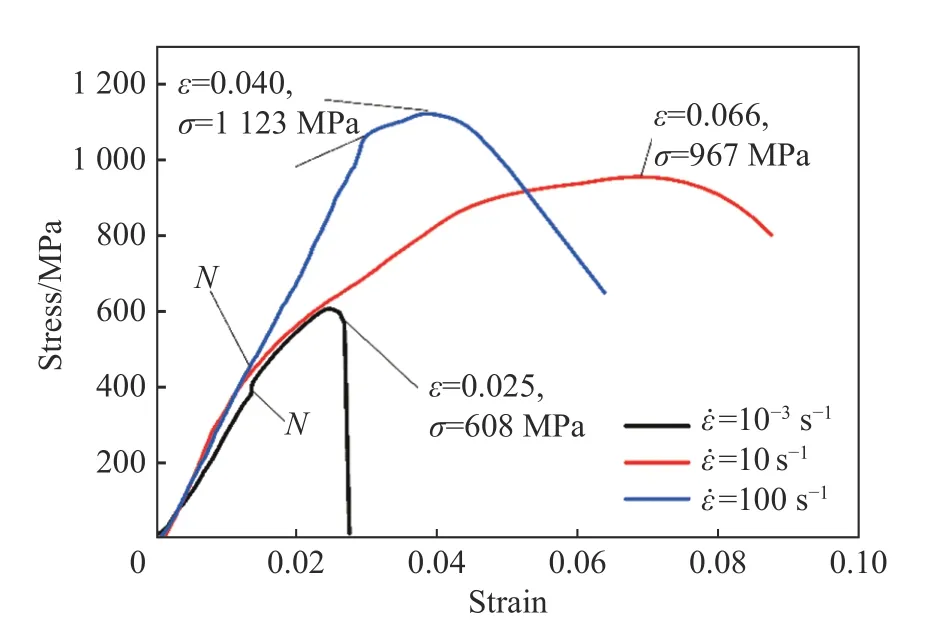

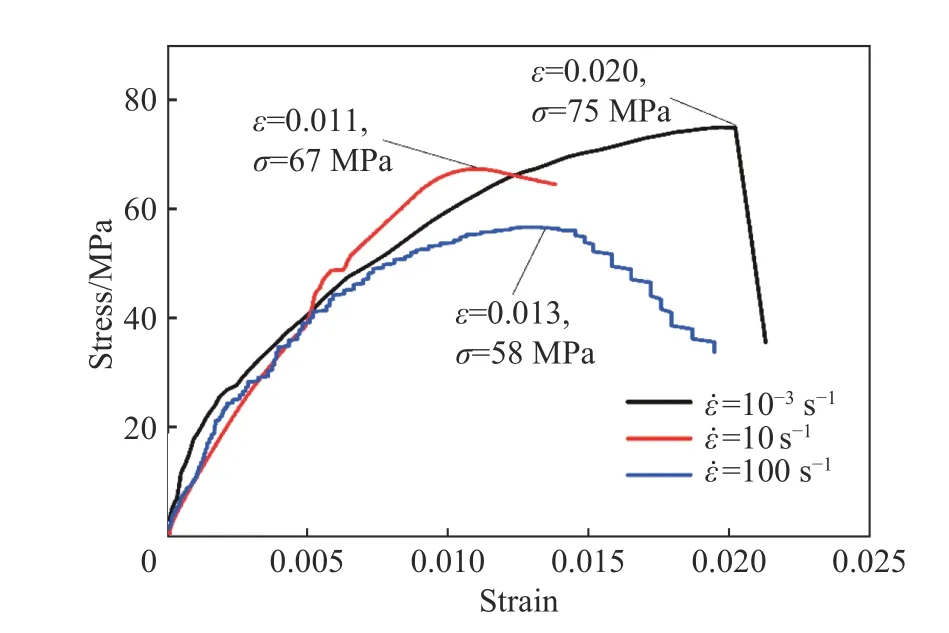

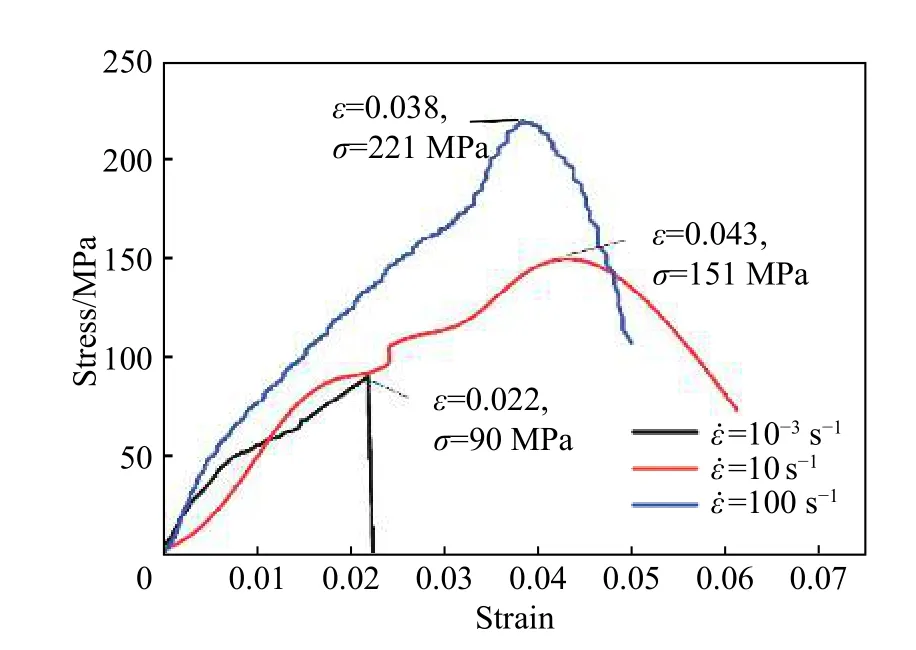

图13~15 为材料在3 种不同应变率下不同方向的应力-应变曲线。

如图13 所示三种应变率(准静态(10-3s-1)、10 s-1、100 s-1)下的强度分别为608、967、1 123 MPa,工程失效应变为0.025、0.066、0.040。结果表明,随着应变率的提高,材料的强度也得到了显著增强,具备应变率效应。而工程失效应变虽然在两种动态拉伸情况下都比准静态(10-3s-1)拉伸情况下的工程失效应变要大,但是应变率为10 s-1的情况下的工程失效应变却比应变率为100 s-1情况下的要大,因此,与强度不同,工程失效应变并没有表现出随着应变率的增大而增大的特性。

在材料的拉伸过程后期,会听到纤维断裂的“啪”声,纤维的断裂导致材料的应力-应变曲线产生斜率上的变化。随着纤维断裂增多,邻近纤维不能再承受断裂纤维传递的载荷,试件开始破坏。纤维的陆续断裂宏观上表现为材料刚度发生变化,准静态(10-3s-1)应变率拉伸下由27.7 GPa 的弹性模量Einitial减小为18.7 GPa 的Echanged,10 s-1应变率拉伸下由35.1 GPa 的弹性模量Einitial减小为13.7 GPa 的Echanged,100 s-1应变率拉伸下由35.1 GPa 的弹性模量Einitial减小为7.5 GPa 的Echanged。三种应变率情况下的初始弹性模量都在30 GPa 左右。材料的刚度在刚度变化点N 之后产生了下降,改变后的Echanged按照应变率从低到高分别只有初始弹性模量Einitial的67.5%、39.0%、21.4%。可见,不同应变率拉伸情况下,尤其是两种动态工况下,树脂基的贡献导致的材料刚度变化更加明显。且变化率随应变率的增加而增加。

如图14 所示,方向2 在准静态(10-3s-1)、10 s-1、100 s-1三种应变率下的强度分别为75、67、58 MPa,工程失效应变为0.020、0.011、0.013,强度上没有表现出正的应变率效应。方向2 与纤维增强方向成45°,拉伸时候主要是基体承受载荷。且整个拉伸过程仅在最后断裂时刻听到一次剧烈响声,没有纤维陆续断裂的过程。整个拉伸过程,刚度不断变化,不能找到明显的刚度变化点N。

图 13 方向1 不同应变率拉伸应力-应变曲线Fig. 13 Tensile stress-strain curves of the direction 1 under different strain rates

如图15 所示,方向3 在准静态(10-3s-1)、10 s-1、100 s-1三种应变率下的强度分别为90、151、221 MPa,工程失效应变为0.022、0.043、0.038,强度上表现出应变率效应,工程失效应变类似于方向1,呈现出先增大后减小的特点。方向3 与纤维增强方向成90°, 内部的玻璃纤维束设计的增强方向主要在1 方向,但实际生产过程中需要在方向3 也增加少量的玻璃纤维对方向1 的玻璃纤维束进行固定,因此方向3 的在三个方向上的强度比方向2 都大,且强度具备应变率效应。方向3 拉伸时候主要是基体和少量玻璃纤维承受载荷。整个拉伸过程,不能听到明显的纤维断裂声音,仅在最后断裂时刻听到一次剧烈响声。整个拉伸过程没有找到明显的刚度变化点N。

图 14 方向2 不同应变率下拉伸应力-应变曲线Fig. 14 Tensile stress-strain curves of the direction 2 under different strain rates

图 15 方向3 不同应变率下拉伸应力-应变曲线Fig. 15 Tensile stress-strain curves of the direction 3 under different strain rates

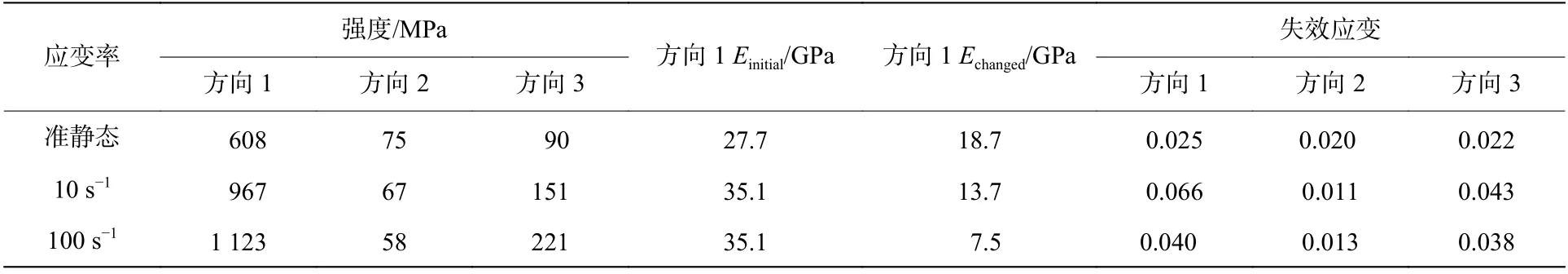

三个方向在不同应变率下的强度及工程失效应变对比,以及1 方向刚度变化点N 前后不同阶段的刚度大小,如表2 所示。

表 2 不同应变率、不同方向的强度、工程失效应变及方向1 刚度Table 2 Tensile strength and engineering failure strain of different strain rates in different directions and the stiffness in 1 direction

在不同方向上的强度方面,结合此前张硕等[16]对单向纤维增强的玻璃钢进行的不同方向的准静态拉伸实验:沿纤维方向的强度值达到了垂直纤维方向强度值的10 倍左右。实验进一步在动态拉伸实验下得到了相似的结论,沿纤维方向的强度值比其他方向不在同一个数量级,方向1 的拉伸强度比方向3 的拉伸强度高一个数量级,比方向2 的拉伸强度高两个数量级。可见在玻璃钢的实际应用中,拉伸载荷主要是由玻璃纤维来承担的,而基体树脂更多的起到了一个固定的作用。

玻璃钢材料由于内部的纤维铺层排列,在宏观上表现出了力学的各向异性。方向1 和方向3,强度上都表现出了应变率效应。因为方向1 是纤维的增强方向,而为了固定1 方向上的纤维束,需要在方向3 也添加少量的玻璃纤维,因此在方向3 也表现出了应变率效应。在方向2 上,载荷主要由树脂基体来承受,强度上不具备应变率效应。在纤维增强的1 方向上,材料的弹性模量Einitial在应力-应变曲线上具有一个刚度变化点N。材料的刚度在点N 之后产生了下降,改变后的Echanged在准静态(10-3s-1)、10 s-1、100 s-1三种应变率下的值只有初始弹性模量Einitial的67.5%、39.0%、21.4%。不同应变率拉伸情况下,尤其是两种动态工况下,材料的刚度的变化更加明显。且刚度的变化率随应变率的增加而增加。

2.4 动态失效参数分析

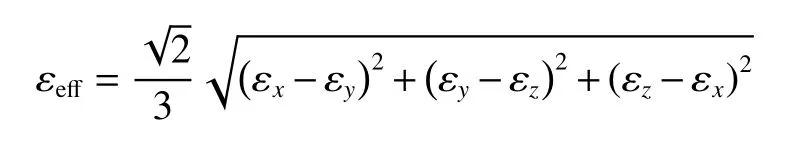

利用高速摄影与DIC 相结合的方法,获得了100 s-1应变率下,不同铺层方向破坏时刻的动态失效参数。x 和y 方向分别表示拉伸方向和面内与拉伸方向垂直向,最终方向1 断裂瞬间的试件形貌、应变场分布、x 和y 方向的应变随动态拉伸过程变化如图16 所示,其中图(a)中选框部分的应力云图见图(b),图(b)椭圆区域处的应力应变曲线见图(c)。

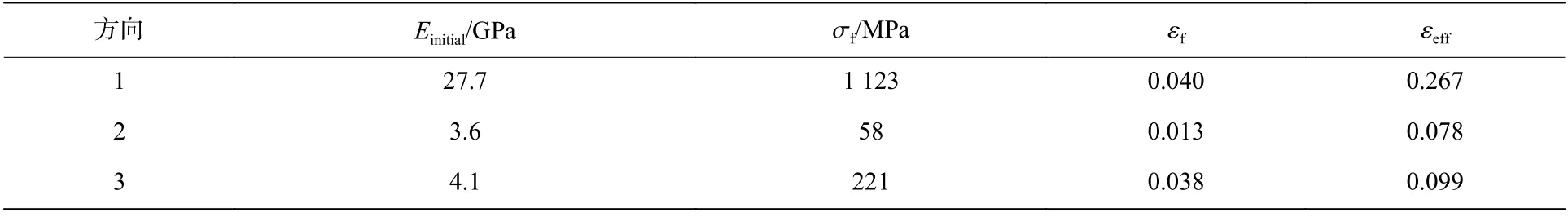

将相应数值代入上式,得:εeff=0.267。

图 16 方向1 在100 s-1 应变率下动态失效区域Fig. 16 Dynamic failure region in the direction 1 at 100 s-1 strain rate

图 17 方向2 在100 s-1 应变率下动态失效区域Fig. 17 Dynamic failure region in the direction 2 at 100 s-1 strain rate

图 18 方向3 在100 s-1 应变率下动态失效区域Fig. 18 Dynamic failure region in the direction 3 at 100 s-1 strain rate

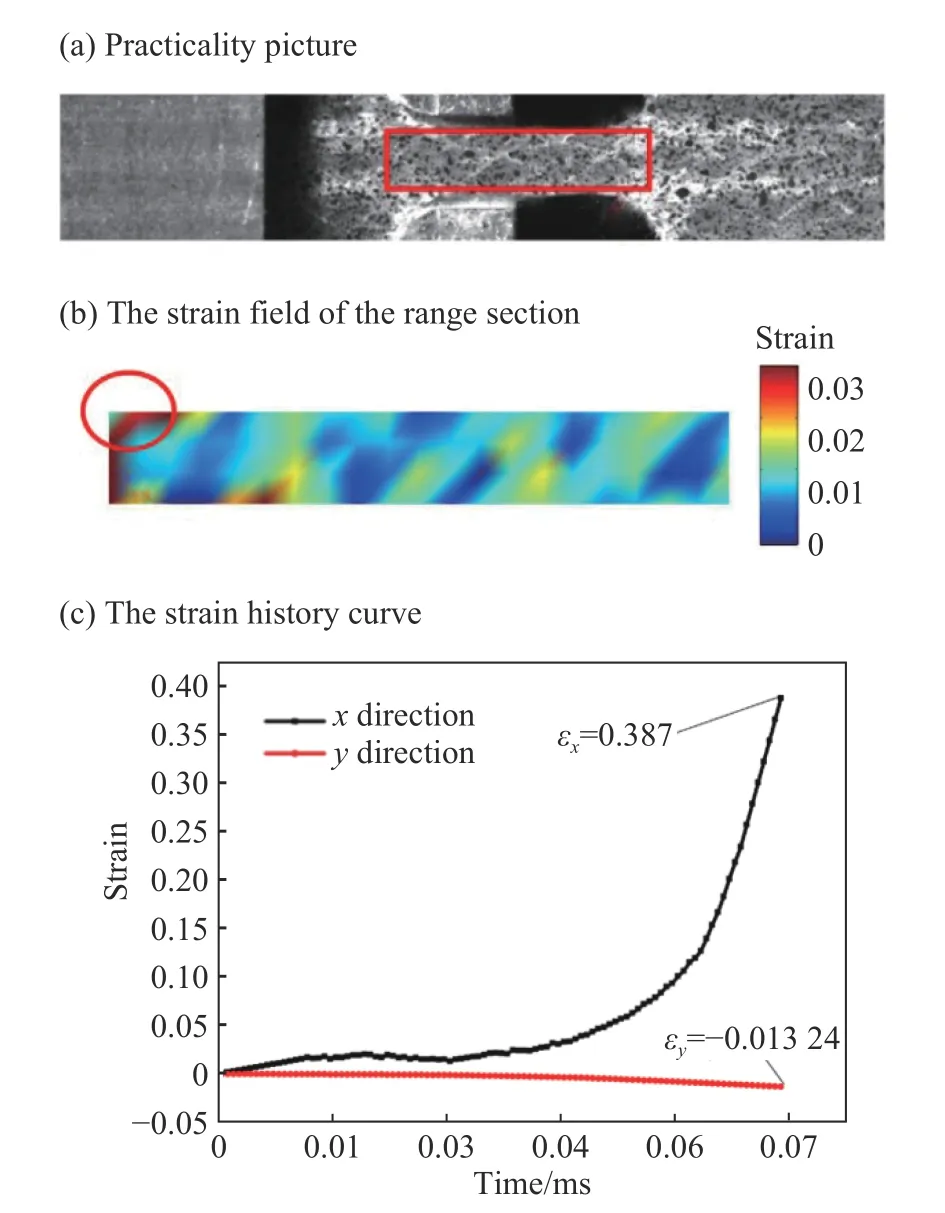

方向2 和3 的断裂瞬间的试件形貌、应变场分布、x 和y 方向的应变随动态拉伸过程变化如图17~18 所示,其中图(a)中选框部分的应力云图见图(b),图(b)椭圆区域处的应力应变曲线见图(c)。

同理可得,在100 s-1应变率动态拉伸下,方向2 和3 的动态失效应变为0.078 和0.099。结果表明,方向2、3 的动态失效参数较为接近,与方向1 相差较大。

综上,表3 给出了最终得到此种单向铺层玻璃钢材料在应变率为100 s-1情况下动态拉伸参数。

表 3 不同方向的动态失效应变及其它相关参数(应变率:100 s-1)Table 3 Dynamic failure strain and other relevant parameters in different directions (strain rete: 100 s-1)

由于材料在动态加载过程中,标距段应变场分布不均匀,材料断口处的动态失效应变与常规的工程失效应变存在很大差别,工程失效应变在方向1、2、3 上仅有动态失效应变的15.0%、16.7%、38.4%。而确定材料的动态失效应变能更为精确的了解材料的动态性能,在实际结构分析中可以更好地模拟结构在动态加载情况下的破坏行为。

3 结 论

本次实验针对单向增强玻璃钢复合材料的动态力学性能的研究,提出了静/动态拉伸实验结合DIC 的方法:设计一系列针对单向增强玻璃钢复合材料的静/动态实验,利用一整套静动态拉伸装置以及高速摄影与DIC 相结合技术,获得了材料不同方向、不同应变率的应力-应变曲线以及材料在不同方向上的动态失效应变,精确的描述了材料的动态失效行为。通过实验结果还可以得到以下结论。

(1) 方向1 在准静态(10-3s-1)、10 s-1、100 s-1三种应变率下的拉伸应力-应变曲线均存在一个刚度变化点N。在N 之前,主要是玻璃纤维在维系着复合材料的弹性变形;当达到N 点的应力之后,玻璃纤维部分断裂,剩余纤维以及树脂基体共同承担载荷,树脂基的贡献使该复合材料增加了塑性应变的成分,纤维的断裂以及塑性应变成分的增加导致材料的应力-应变曲线产生斜率上的变化。随着纤维断裂增多,剩余纤维以及树脂基体不能再承受断裂纤维传递的载荷,试件破坏。这一过程宏观上表现为材料的刚度发生变化。三种应变率情况下初始弹性模量Einitial为:27.7、35.1、35.1 GPa,N 点之后的模量Echanged为:18.7、13.7、7.5 GPa。三者的初始弹性模量较为接近,均为30 GPa 左右,刚度变化点之后的Echanged在三种应变率下的值只有初始弹性模量Einitial的67.5%、39.0%、21.4%。不同应变率拉伸情况下,尤其是两种动态工况下,材料的刚度的变化更加明显。且刚度的变化率随应变率的增加而增加。由于只有方向1 是纤维增强方向,方向2、3 没有一个纤维陆续断裂的过程,故没有找到明显的刚度变化点N。

(2)此材料在不同应变率(10-3、10、102s-1)拉伸情况下,纤维增强的方向1 上强度最高(分别为608、967、1 123 MPa),方向2 强度最低(分别为75、67、58 MPa),方向3 强度较低(分别为90、151、221 MPa)。材料具备明显的各向异性,沿纤维方向的强度值比其他方向高一个数量级。在玻璃钢的实际应用中,拉伸载荷主要是由玻璃纤维来承担的,而基体树脂更多的起到了一个固定的作用。同时材料在方向1 和3 上也表现出了应变率效应,材料在102s-1拉伸应变率下强度值都能达到准静态拉伸(10-3s-1)下的2 倍左右。方向1 和3 的工程失效应变还表现出来随着应变率增加先增大后减小的特点。

(3)利用高速摄影和DIC 技术,对单向增强玻璃钢材料的三个不同方向进行了静/动态拉伸实验,得到了三个方向在100 s-1应变率的动态失效应变分别为0.267、0.078、0.099、100 s-1应变率下材料断口处的动态失效应变与常规的工程失效应变存在很大差别,工程失效应变在方向1、2、3 上仅有动态失效应变的15.0%、16.7%、38.4%。这种方法获得的材料动态失效应变更加准确,可以更好的描述此单向增强玻璃钢复合材料的动态失效行为。