一种组合工艺的船舶油污水处理技术

龚 帆,刘 霞,顾人吉

(1. 同济大学 环境工程与科学学院, 上海 200082; 2. 中海环境科技(上海)股份有限公司, 上海 200135)

0 引 言

近年来,随着成品油质量标准不断提高,油品中添加剂的种类不断增多,处理船舶含油污水所用的进水水质日趋复杂,传统的含油污水处理工艺(重力分离和过滤工艺)已不能满足复杂水质的处理需求,各项出水指标已不能达到相关废水排放标准的要求,需采用其他工艺对该工艺进行优化,以确保含油污水治理达到标准的要求。

1 船舶含油污水来源

船舶油污水主要包括船舶正常操作过程中排放的含油压载水、含油洗舱水和机舱含油舱底水等3类[1]。

1) 含油压载水是指油船在港口卸货之后向其货油舱内注入的压载水与舱内的残油混合形成的油水混合物。传统含油压载水中油的浓度很高,可达3 000~5 000 mg/L,油珠主要以上浮油和分散油的形态存在。含油压载水中油的分布极不均匀,其中:上层为浮油层,含少量水,厚度一般在15~50 mm,少数达 100~120 mm;中间层主要是水,含少量油,油的浓度一般在20~500 mg/L;下层为油泥层,含少量水和固体杂质。

2) 含油洗舱水是指在清洗油舱过程中产生的含有油污的清洗污水。在检修油舱过程中,有些金属需要润滑、冲洗,由此会形成一定量的含油污水。此外,装油货舱在更换装载油品的种类时需进行彻底清洗,将原有的油品洗净,这也会产生含油污水。含油洗舱水的主要成分是油、泥沙和铁锈,此外还有各种洗涤剂、化学添加剂和微量的酚等。传统含油洗舱水中油的含量较高,油的浓度平均可达30 000 mg/L,有时高达200 000 mg/L,且主要以乳化油的形式存在。当前,随着科技不断进步,在清洗船舶过程中会投入各种化学添加剂来降低污水中油的含量,因此含油洗舱水中油的含量已大大减少。

3) 机舱含油舱底水是指船舶机舱内各种设备运行过程中和对这些设备进行清洗过程中产生的润滑油、燃料油和水的混合物。机舱舱底水中含有船舶使用的各种油类和化学添加剂,含油浓度大多在2 000~5 000 mg/L,其中70%为润滑油。添加剂中的各种表面活性物质与燃料油和润滑油混合,促使机舱含油舱底水中相当多的油分以乳化油的形态存在。机舱含油舱底水的年平均发生量一般为该船总吨位的10%左右。

2 传统船舶含油污水处理方法

传统船舶含油污水处理的主要方向是去除水中的乳化油,降低出水的含油量。传统含油污水的成分极其复杂,油品的种类较多,其中有很多活性剂等化学试剂,致使其乳化程度较高。因此,传统含油污水处理工艺[2]主要以物理工艺为主,并辅以破乳工艺,根据油与水的密度不同对油和水进行分离。

2.1 破乳+气浮工艺

图1 破乳+气浮工艺流程

破乳+气浮工艺是船舶含油污水处理最主要的工艺,处理流程简单(见图1)。含油污水首先流入混凝反应装置内,通过加药泵加入混凝药剂,使其与含油污水混合和絮凝(常用的混凝剂包括碱式氯化铝PAC和聚丙烯酰胺PAM等);经过一定时间的混凝反应之后完成破乳+混凝,在含油污水中形成可吸附细小油珠的絮体;随后经过气浮装置,利用气浮设备产生的微小气泡完成油、絮体和污水的分离。该工艺具有操作简单、维修方便和运行成本低等特点。

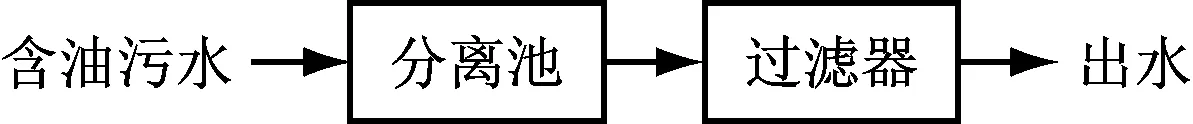

2.2 重力分离+过滤工艺

图2 重力分离+过滤工艺处理船舶含油污水处理工艺流程

重力分离+过滤是另一种常用的船舶含油污水处理工艺,其流程见图2。常用的含油污水重力分离工艺多采用沉淀池作为重力分离的主要单元,但其装置的占地面积往往比较大。在此情况下,研发出在重力分离装置内添加斜板元件的工艺,采用斜板分离处理的方式。利用斜板沉淀理论不仅能有效减小处理装置的尺寸,而且能提高去除效率。污水经过重力分离去除大部分浮油之后进入过滤器,通过过滤器对水中的乳化油和细小浮油进行过滤处理。该工艺虽然具有设备少、投资少和操作维修方便等优点,但去除效率较低。

2.3 膜分离工艺

图3 膜分离工艺流程

膜分离工艺是近年来比较流行的一种可使料液组分选择性透过膜的物理-化学处理方法,发展迅速,出水效果较好,已在各类污水处理中得到应用。膜分离工艺流程见图3,该过程的推动力主要是膜两侧的压差或电位差等。

膜分离工艺的原理是利用膜的通径及水和油分子大小的不同分离水和油。膜分离装置的精密性较强,容易堵塞,因此在含油污水进入膜分离装置之前需对其进行预处理,常用重力分离或气浮的预处理工艺去除水中的大颗粒污染物和油滴,保证后续膜分离装置正常运行。膜分离工艺具有装置体积小和出水水质好等优点;同时具有成本高、不易维修和对操作管理要求严格等缺点。

3 船舶含油污水现状

随着科技不断发展,化学添加剂的种类不断增多,油品利用率不断升高,含油污水中的含油量指标不断下降,投入化学添加剂带来的化学需氧量(Chemical Oxyden Demand,COD)指标不断上升。以上海和广州的污水处理厂为例,2座油污水处理厂近半年内的污水平均进水水质监测数据见表1。

表1 上海和广州2座油污水处理厂近半年内的污水平均进水水质监测数据

通过分析现有水质的情况发现,与传统的含油污水相比,现有含油污水的COD值明显偏高,但含油量大幅度降低。水中可能含有较多种类的油物质、洗油添加剂等,这些物质均属于难降解的有机物,采用传统的含油污水处理方法处理显然不合适。因此,当前的含油污水处理工艺应以处理难降解的高COD含油有机废水为主要目的。

4 船舶含油污水处理工艺的选择

鉴于当前船舶含油污水的性质较为特殊,传统的以物理方法为主的处理工艺已明显不适合继续采用。在选择处理工艺时,需考虑能处理还原性有机物和难降解有机物,保证处理效率,为企业节约成本。

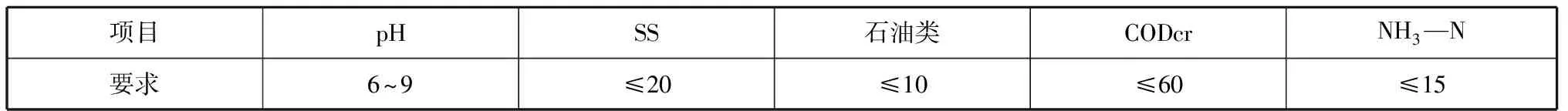

随着国家对环保日益重视,有关船舶含油污水出水水质的要求越来越高,针对《污水综合排放标准》(GB 8978—2016)中一级B标排放要求(见表2), 拟制定“预处理+生化处理+深度处理”工艺,发挥不同工艺的作用,满足不同污染物的去除需求。

表2 《污水综合排放标准》中一级B标排放要求

4.1 预处理工艺的选择和试验

预处理的主要目的是去除水中的大颗粒杂质及大颗粒分散油和浮油,可采用斜板分离+混凝气浮的预处理工艺。斜板分离和混凝气浮都是传统的含油污水处理工艺,二者相结合能同时发挥二者的优势。斜板分离以处理杂质和大颗粒浮油为主;混凝气浮以去除污水中的分散油和乳化油为主,同时分解水中的部分有机物,在一定程度上降低COD。

传统的隔油池以平流式隔油池为主,仅能去除粒径大于等于 150 μm的油珠,去除效率不高。向平流式隔油池内加入波纹斜板能增大沉淀面积,使分离效率大大提高。试验结果表明,斜板隔油池不仅能去除粒径大于 60 μm的油珠,有效减少污水中的含油量,而且可降低后续处理单元的负荷。

为检验混凝药剂聚合氯化铝(Poly Aluminium Chloride,PAC)的投加量对COD的去除效果,确定PAC最佳投加量,选取5组污水水样进行不同PAC投加量的混凝试验,快转2 min,慢转20 min,PAC有效占比为26%,PAC投加量对COD的去除效果见图4。试验结果表明:PAC的投加量控制在0 ~40 mg/L;随着PAC投加量增加,COD去除量增加,但当PAC投加量超过30 mg/L时,去除效率下降,去除曲线逐渐平缓,表面COD去除效率下降。因此,确定最佳PAC投加量为30 mg/L,此时去除效率最高,投加量最经济。

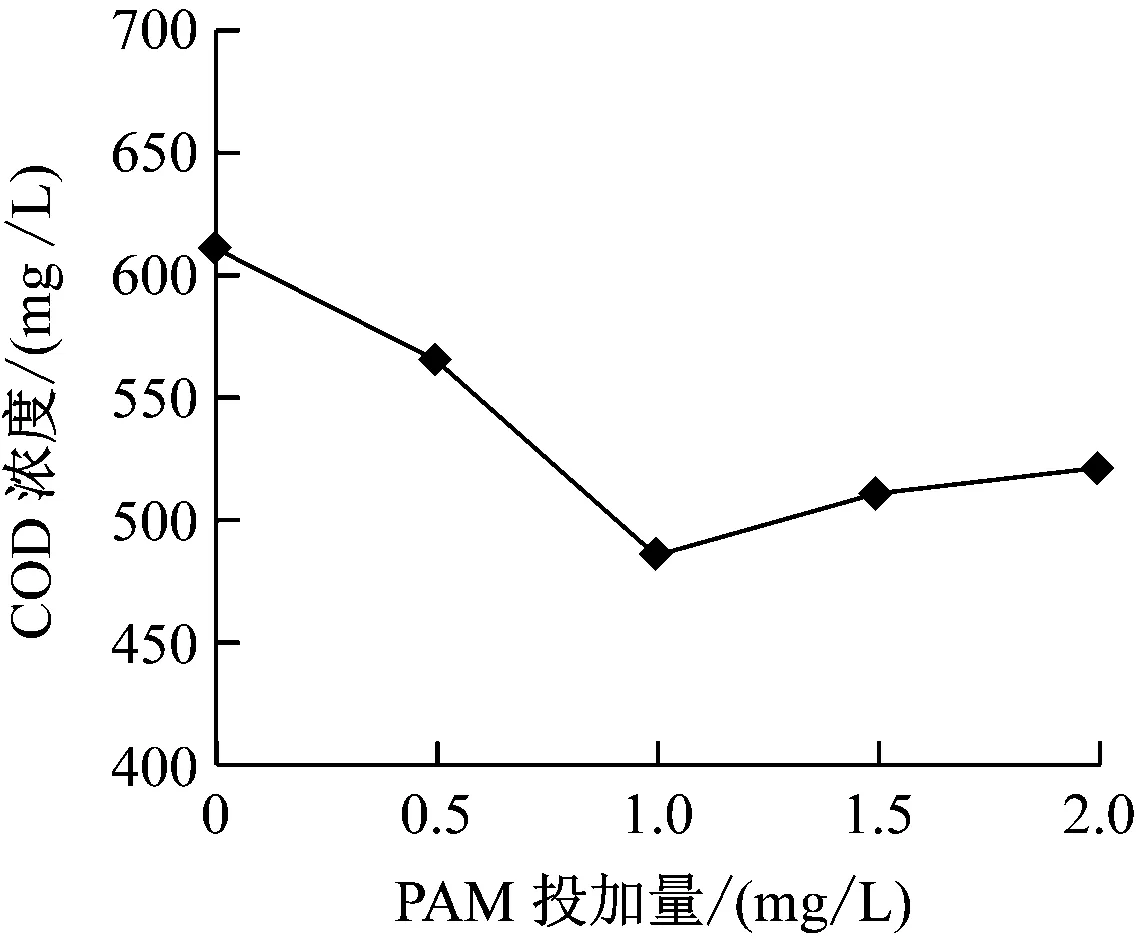

在PAC试验的基础上研究投加聚丙烯酰胺(PAM)对去除COD效果的影响,选取5组水样,PAC以30 mg/L的投加浓度计,投加有效含量为92%的PAM,快转2 min,慢转15 min,得到PAM投加量对COD的去除效果见图5。试验结果表明,投加PAM的混凝效果比不投加PAM的混凝效果好很多,加入PAM之后能明显加速PAC的混凝,污水中形成的矾花明显变大,矾花沉降的速度明显加快。此外,在试验开始时COD去除量随着PAM投加浓度的上升而增多,但当PAM的投加量超过1 mg/L时,COD的去除曲线出现拐点,COD去除量不降反升,出现反弹。因此,当根据试验确定PAM投加量为1 mg/L时,去除COD的效果最好。

4.2 生化处理工艺的选择

经过预处理之后的船舶含油污水中大部分的浮油、分散油和小颗粒有机物都得到了有效去除,而难降解的有机物和大部分易降解的有机物尚未去除,若直接采用化学法处理,因加药量随着COD的升高而增多,污水处理成本升高。若采用生化法处理,主要利用微生物分解水中的有机物,则处理成本会大大降低。目前生化法处理工艺已成为世界上处理各种污水和废水的主要手段,是最常用的COD降解工艺。 常用的生化处理工艺有厌氧工艺、缺氧工艺和好氧工艺等3种。

图4 PAC投加量对COD的去除效果

图5 PAM投加量对COD的去除效果

1) 厌氧工艺即在厌氧状态下,厌氧细菌将污水中的有机物分解、代谢和消化,从而减少污水中有机物的含量。厌氧工艺可对好氧工艺不能降解的有机物进行降解或部分分解,可将高分子有机物转化为简单的二聚体或溶解性单体。因此,当污水中含有难降解的有机物时,直接采用好氧工艺处理往往效果不佳,此时可将厌氧工艺作为提高污水可生化性的预处理工艺,为后续好氧工艺的应用提供有利基础。试验结果表明,利用厌氧工艺对高浓度有机污水进行预处理的效果明显比直接采用好氧工艺处理的效果好。

2) 好氧工艺是指在微生物的参与下,在适宜的碳氮比、含水率和氧气等条件下,将有机物降解、转化成腐殖质样物质的生化过程。相比厌氧工艺,好氧工艺的反应速度快,反应彻底,处理效率高。

3) 缺氧工艺是介于好氧工艺与厌氧工艺之间的工艺,在没有氧气的条件下,以硝态氮作为氧的供体,具有较好的脱氮效果。

显然,船舶含油污水中添加的各种合成洗涤剂、化学添加剂和苯类物质等化合物均属于难降解的有机物,采用单一的厌氧工艺或好氧工艺都不合适。按照目前船舶含油污水的水质情况,可选择厌氧+好氧组合工艺对污水进行生化处理,将厌氧工艺和好氧工艺有机结合起来,发挥各自的优势。污水在厌氧段分解难降解的有机物,提高污水的可生化性,去除废水中的悬浮物和有机物,以此减小后续好氧工艺的有机负荷,同时降低好氧段中污泥的产量;在好氧段对分解后的有机物进行彻底的降解去除。二者相结合能有效节约能源,减小占地面积。

4.3 深度处理工艺的选择

经过生化工艺处理之后,大部分可降解有机物都已得到有效去除,但尚有一部分难降解的有机物无法去除,需对其进行后续处理。对于难降解的有机物而言,采用一般的物理或化学单元去除效率极低,因此采用深度氧化+膜过滤工艺,可使难降解的有机物分解成链较短的无害物质,通过过滤去除。

4.3.1 深度氧化单元的选择和试验

常见的深度氧化技术包括臭氧氧化技术、过氧化氢氧化技术和光化学氧化技术等。

1) 臭氧的氧化还原电位较高,可将水中的各种还原性物质氧化到相应的最高价态;臭氧去除溶解性有机物的速度快、效果好,不产生二次污染。采用臭氧氧化技术,可通过工业臭氧发生器,以空气或液氧为原料制备臭氧,随用随产,不需要存储设备和场地,物料的利用率较高,氧化效果较好,是先进、高效的污水处理技术。

2) 过氧化氢氧化技术是利用过氧化氢既能作为氧化剂又能作为还原剂的特性来对COD进行氧化的技术,其中比较著名的是Fenton反应。Fenton试剂是由H2O2和FeSO4按一定摩尔比混合而成的一种强氧化剂,兼有氧化和凝聚作用,对各种形态的油均有较高的去除效率,但该方法会使污泥量增加,且H2O2和FeSO4的有效用量易受废水杂质的影响。另外,该方法的氧化处理最佳pH值在3左右,因此在处理之前需用酸调节pH,在处理之后需用碱调节废水至弱碱性,以完成凝聚过程,酸、碱药品的消耗量较大。[3]

3) 光化学氧化技术是将光和催化剂或氧化剂配合使用,从而产生强氧化性,由此分解污水中的有机物和无机物的方法。常见的催化剂(如二氧化钛等半导体)在光照下产生光电子和电子空穴,使水中形成大量活泼自由基;氧化剂包括臭氧、氯气、次氯酸盐、过氧化氢和氧气等。但是,该技术操作复杂,对操作人员的专业水平有较高要求。

图6 臭氧投加对COD去除率的影响

工程中的深度氧化工艺可采用臭氧氧化技术,操作简单,无需投药,处理效果良好,能有效降低出水COD。按1 mg/L、2 mg/L、3 mg/L和4 mg/L臭氧投加量进行COD去除试验,反应时间为30 min,观察COD去除效率,结果见图6。

由图6可知:臭氧投加量越大,COD去除效率越高,但在臭氧浓度为3 mg/L时出现折点;随着臭氧浓度增大,COD去除效率下降,说明当臭氧浓度超过3 mg/L时,处理效果不理想。

4.3.2 膜处理单元的选择

膜分离技术是新兴的高科技技术,是指借助膜的选择渗透作用,在外界能量或化学位差的推动作用下对混合物中的溶质和溶剂进行分离、分级、提纯和富集。常用的膜分离技术按分离孔径从小到大排列主要有微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)。从经济的角度考虑,超滤膜有较好的分离效果,但没有较高的运行成本,考虑将超滤膜作为膜处理单元的部件。

超滤膜本身属于压力驱动膜,分离原理主要以筛分为主,膜孔径在0.05~1.00 nm。超滤膜通常用于分离可溶性聚合物、生物分子、分散体和胶体,因大溶质渗透压很小, 操作的压力较小, 一般为0.07~0.70 MPa。超滤膜分离与膜的孔径、溶质与膜的相互作用、大分子的形状和粒径有关。待分离溶质的粒径相差越大分离效果越好,粒径以相差10倍以上为佳[4]。

一般的超滤膜材料都以有机材料为主,常用的有机材料包括醋酸纤维素聚酰亚胺、聚丙烯腈、聚醋酸乙烯、两性离子交换膜和芳香族高聚物等;有机材料的性质大多为亲油疏水型,在应对含油废水时,其COD去除效率不高[5]。因此,在处理含油污水时超滤膜常用无机材料,最常见的无机膜是陶瓷膜,其主要特点是具有化学稳定性、催化性和热稳定性,使用寿命较长。根据SHIHEE等[6]的研究,用α-Al为活性层、平均孔径为0.4 μm的陶瓷膜对油粒粒径为11 μm的含油污水进行处理,可取得较好的效果。

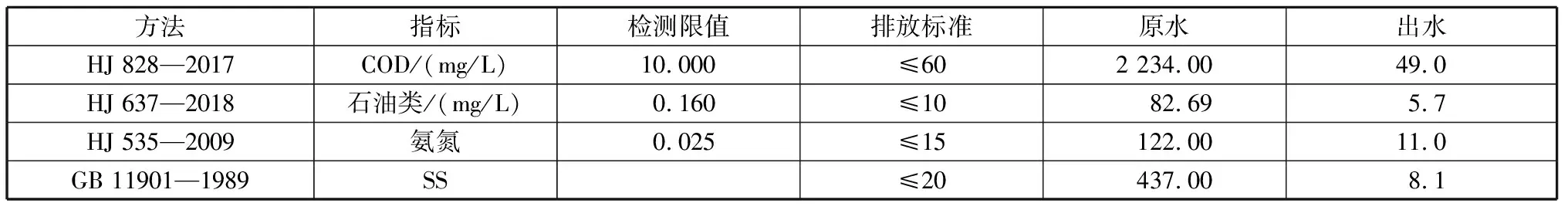

5 试验结果

取一般的船舶含油污水进行试验,试验设计采用隔油、混凝气浮、厌氧好氧生化、深度氧化和膜处理工艺。经反复试验之后,各数据表明污水水质中各项指标的值得到明显减小, 最终出水指标数据结果见表3。

表3 最终出水指标数据结果

6 结 语

试验结果表明,在采用隔油、混凝气浮、厌氧好氧生化、深度氧化和膜处理工艺处理船舶含油废水时, 处理效果较好,出水水质能稳定地达到排放标准的要求,满足当前船舶含油污水的处理需求;同时,选用的工艺兼顾了高效与成本适中的原则。该工艺路线适宜在同类废水工程中推广应用。