低密度聚丙烯材料在门饰板上的应用研究

李书鹏,王伟健,李波,张健

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

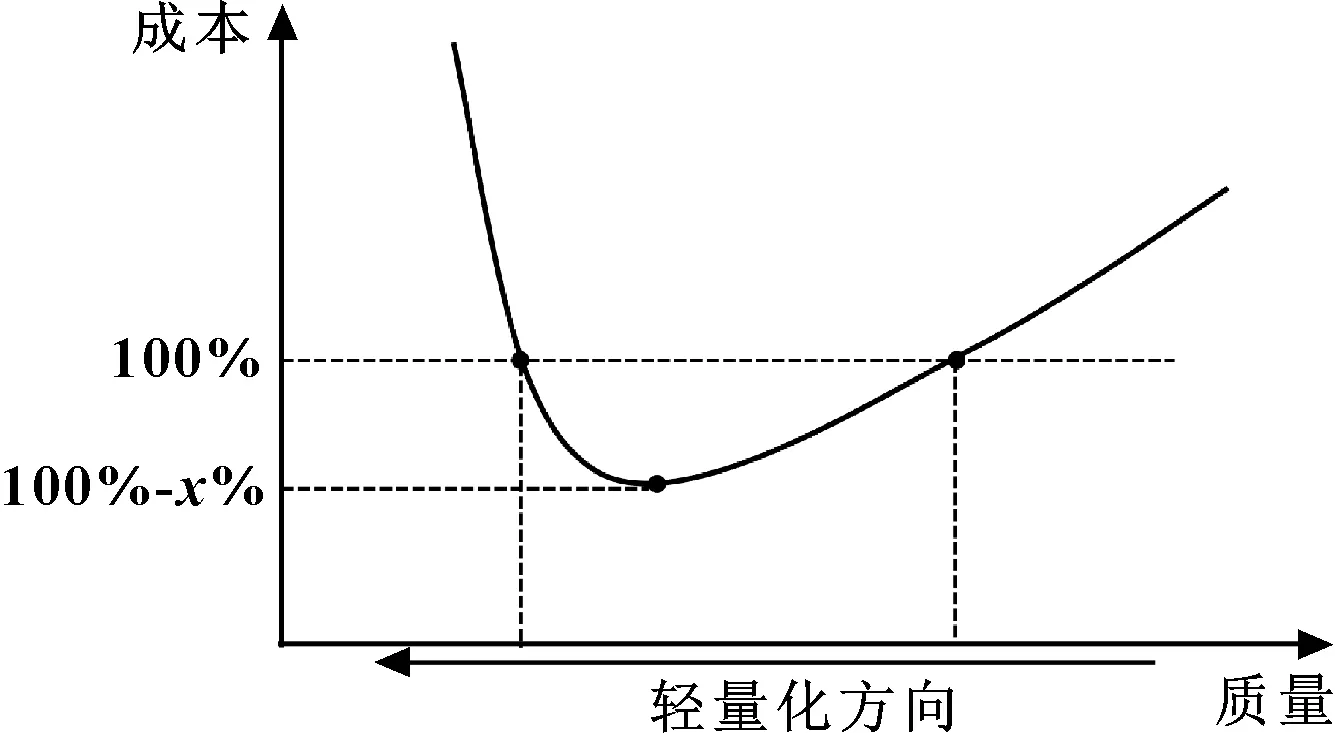

为了降低燃油或者电能消耗,不论是传统燃油车还是新能源车,整车的轻量化设计都是一个重要的开发指标。然而在推进轻量化方案时,成本的变化是很多方案难以落地的拦路虎。质量变化和成本的关系如图1所示,随着质量的降低,成本也在降低,但随着质量进一步减少,成本会达到最低的极点后增加。因此,在进行轻量化方案设计时,充分考虑质量和成本的平衡至关重要,也是方案最终得以实施的保障。

图1 质量和成本的关系

此次通过对材料配方改进,同时在不改变现有模具、生产设备和产品结构的前提下,替代现行材料,实现零件减重的同时维持综合成本基本持平,最终方案成功搭载应用到量产车型。

1 材料配方及验证

1.1 材料配方

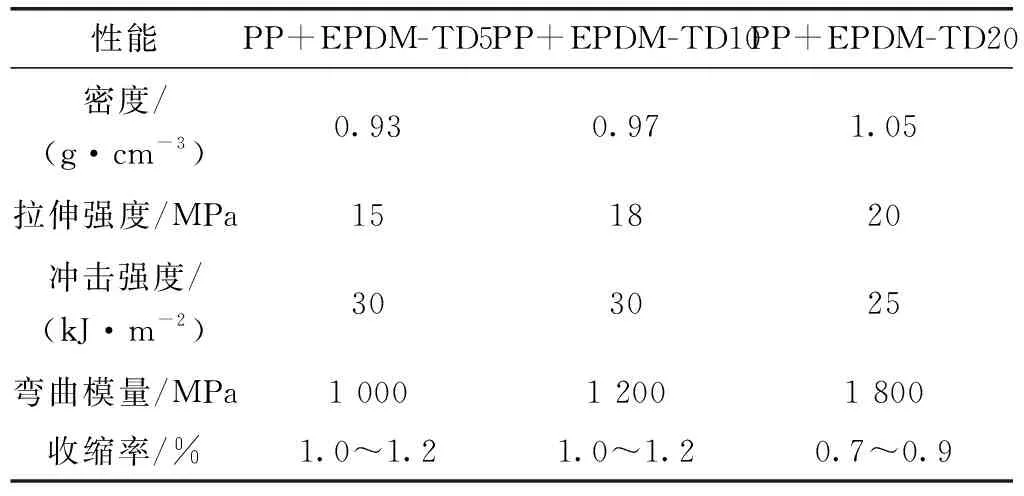

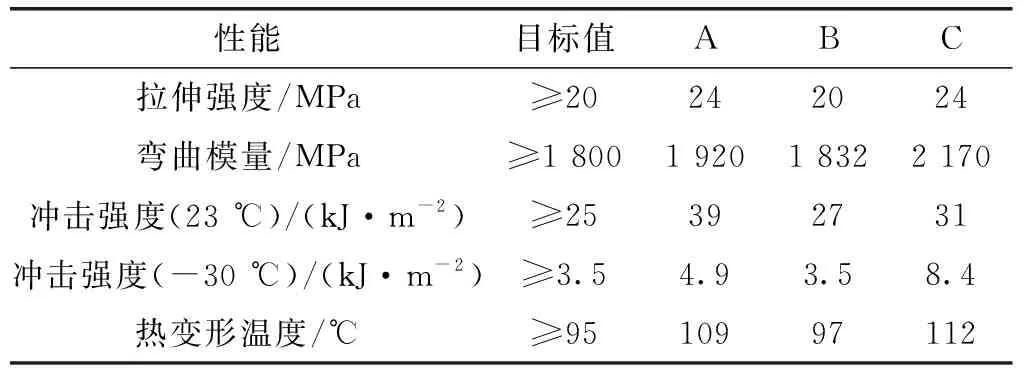

门饰板常规选材为PP+EPDM-TD20,初步选取PP+EPDM-TD5和PP+EPDM-TD10两种方案进行替代开发,3种材料的典型物性对比如表1所示。

表1 性能对比

通过典型物性对比,3种材料在拉伸强度和冲击强度性能上差别不大,而弯曲模量和收缩率差异较大,如果直接替代应用,则会影响零件的刚性,同时由于收缩率较大也无法共用模具。因此,需要改进材料配方提升其性能。

以PP+EPDM-TD20典型性能值为目标,对PP+EPDM-TD5和PP+EPDM-TD10的配方进行调整,主要从PP基体树脂和滑石粉两方面着手。

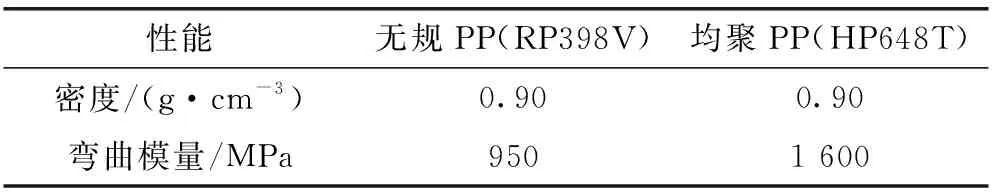

PP基体树脂采用复配方式,提高均聚PP树脂的含量,弥补由于滑石粉含量减少导致材料弯曲模量降低[1]。无规PP树脂与均聚PP树脂的典型物性对比如表2所示。

表2 无规PP和均聚PP物性

塑料改性时通过添加滑石粉改变塑料的多种性能,如成型收缩率、弯曲模量、冲击强度及拉伸强度等。根据用途的不同,塑料改性时添加的滑石粉粒径从300目到3 000目不等[2]。

李伟等人[3]采用不同粒径的滑石粉改性PP,研究不同粒径的滑石粉对材料拉伸性能、弯曲性能、冲击能性及流动性能的影响,得到了滑石粉粒径变小(即目数增加),材料的拉伸强度和流动性没有明显变化、弯曲模量和冲击性能增加的结论。

因此,降低滑石粉含量时,可以通过提高滑石粉的目数来弥补性能的降低。然而,随着目数的增加,滑石粉的价格也会增加,需要对配方的性能和成本进行综合评估,选择合适目数的滑石粉填充[4]。

1.2 材料性能验证

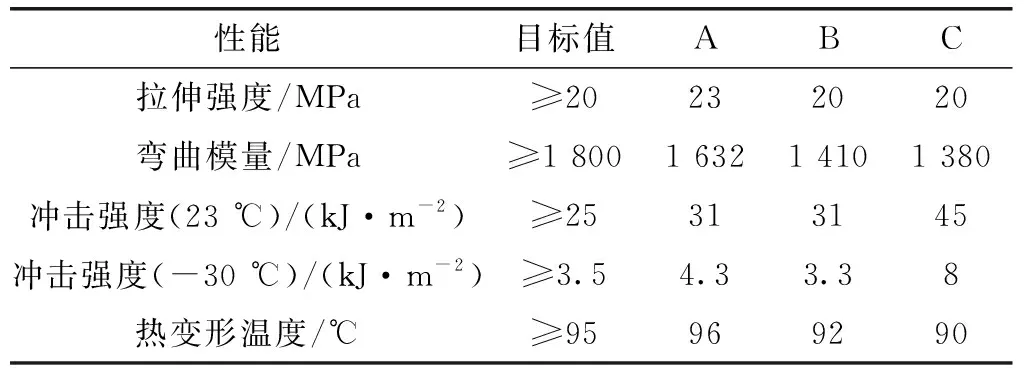

以现行材料(PP+EPDM-TD20)的性能数据为目标,基于上述材料配方改进方案,重新开发PP+EPDM-TD5和PP+EPDM-TD10两种规格,选取了3家供应商开发的牌号进行验证,性能测试数据如表3和表4所示。

表3 PP+EPDM-TD5性能数据

表4 PP+EPDM-TD10性能数据

通过表3和表4所示的材料性能数据,PP+EPDM-TD5规格在弯曲模量性能上很难达到目标值的要求[5],应用时存在零件刚性不足的风险,如继续对材料配方改进则会带来成本大幅上升。因此,综合评估后选取PP+EPDM-TD10方案进行后续验证。

2 零件成型分析及验证

2.1 零件成型分析

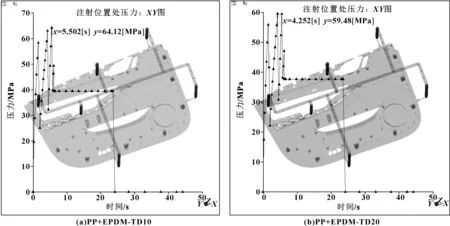

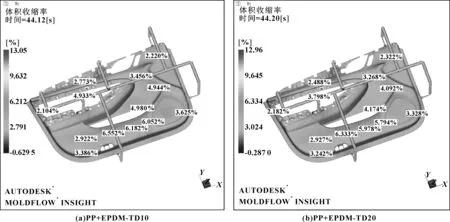

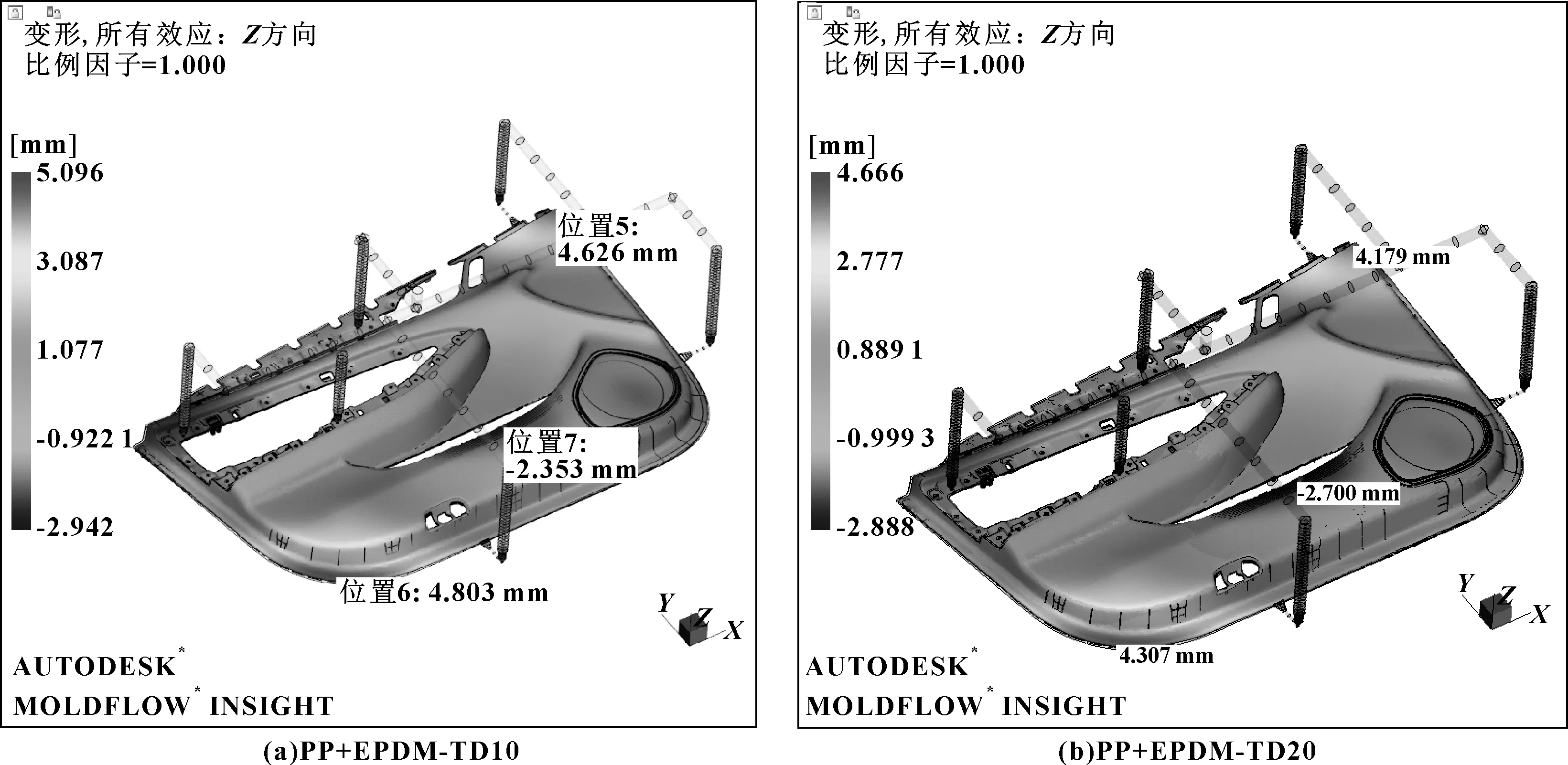

选取某车型门饰板数据,通过Moldflow分析对比PP+EPDM-TD10和PP+EPDM-TD20的成型性,从注射压力、体积收缩率及翘曲变形3个方面进行差异分析,分析结果如图2—图4所示。

图2 注射压力

图3 体积收缩率

图4 翘曲变形

分析结果汇总如下:

(1)TD20和TD10材料的注塑压力分别为59.4 MPa和64.1 MPa,TD10材料注塑压力略大于TD20;

(2)地图袋区域因壁厚较厚,保压不足体积收缩率较大,有缩痕风险,两种材料相当;

(3)两种材料翘曲变形趋势一致,两个角(红色区域)上翘,地图袋区域下凹,TD10变形量略大于TD20。

由Moldflow分析结果可以看出,两种材料在成型性上差异不大,后期可以通过部分工艺参数的调整进行优化。

2.2 零件成型验证

选取某量产车型门饰板模具(应用材料:PP+EPDM-TD20)对PP+EPDM-TD10材料进行试模验证,评估成型性、外观、质量及收缩率。

根据现场试模确认,零件无缺胶、缩孔等成型缺陷,在喇叭网孔处有比较明显的熔接痕缺陷,后期通过调整材料的熔指,解决了熔接痕的问题。

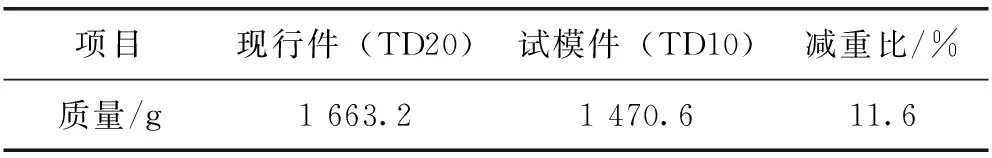

与现行零件质量进行对比质量减少192.6 g,质量信息如表5所示。

表5 质量信息

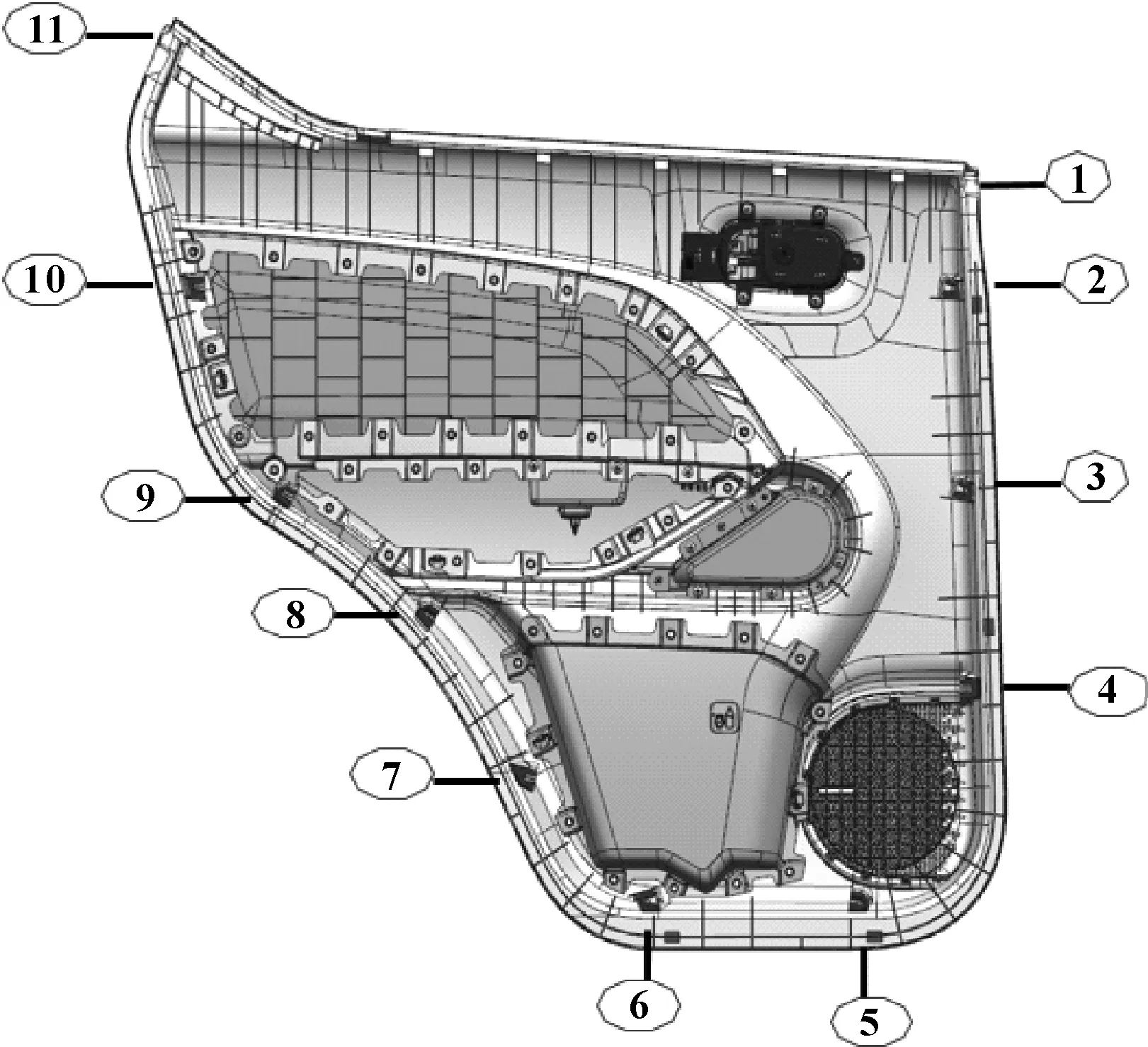

对试模件的尺寸间隙通过检具进行了测量,测量部位如图5所示。

图5 测量示意

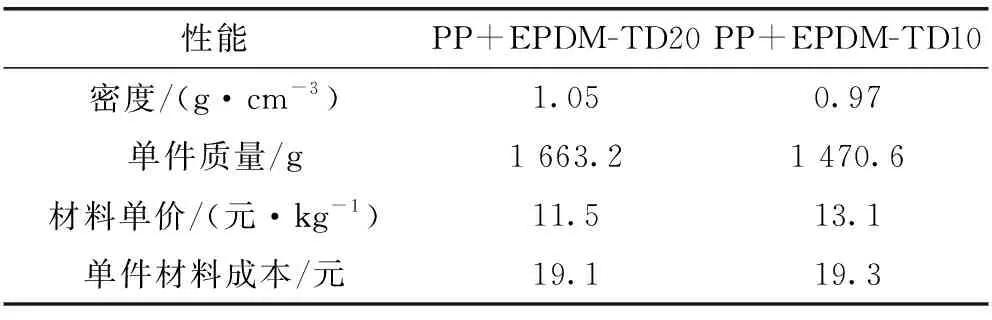

尺寸间隙要求值(量产件)和检测结果(试模件)如表6所示。

表6 尺寸间隙检测结果 mm

由尺寸间隙的检测结果可以看出,在现有模具上验证,局部点存在尺寸间隙超标。初步原因分析:(1)现场试模没有对注塑条件进行调整;(2)材料的流动性差异。

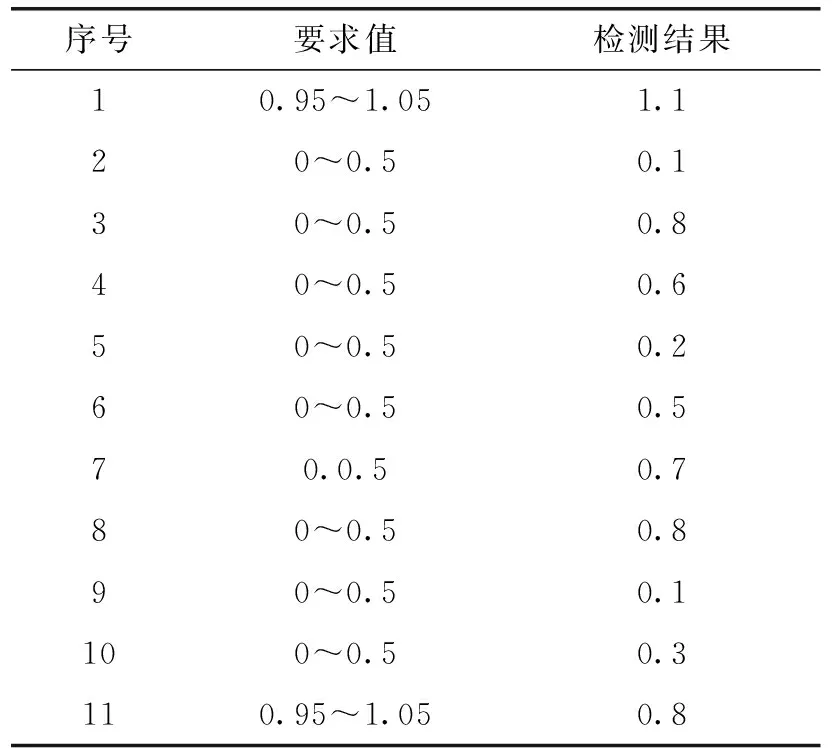

3 成本分析

在不改变模具、生产设备和产品结构的前提下,通过材料替代达到减重目的。因此在评估成本时,可以忽略模具、设备或结构的变更带来的成本变化,只需评估材料和制品质量带来的成本变化。两种材料的成本对比(基于门饰板)如表7所示。

表7 成本对比

注:表中材料单价未含税,为供应商初步报价,供分析时参考。

4 结束语

综上所述,通过提升均聚PP(高模量)基体树脂含量和选取高目数滑石粉等手段,制得低密度PP+EPDM-TD10材料,材料性能与常规PP+EPDM-TD20基本持平,同时采用量产车型的零件数据和模具,验证了PP+EPDM-TD10替代PP+EPDM-TD20的可行性,最终该方案成功应用到新研发车型。