阿芙拉型成品油/原油船货油系统设计

张瑞华

(广船国际技术中心)

0 前言

本船是一艘113,800载重吨级、适合载运闪点低于60℃的原油/成品油,适合于远洋航行的成品油/原油船。该油船由单桨、低速柴油机推进,有一层连续的上甲板,且上甲板上设置有步桥,没有艏楼和艉楼,在船的艉部设置5层甲板室,具有直立船艏、方艉结构。

本船设有6对货油舱、一对污油舱和一个油渣舱共计15个货油载运舱室,可以同时载运3种货油。为实现货油的运送,本船设有三台蒸汽透平驱动的货油泵,每台泵的排量为3000m3/h,并配置有真空自动扫舱系统;另外,还设有1台200m3/h排量的电动螺杆扫舱泵、2台300m3/h排量的货油喷射器、3套真空泄放柜。其他相应的配置及要求,参看母型船(本船的参照设计船,11.3万吨(A)成品油船/原油船)的差异,见表1。

本船的挂旗国为新加坡,设计需要满足CCS 2012年的规范以及合同签字前生效的修改通报。

1 管材选用

根据CCS规范《钢质海船入级规范》第三篇第二章2.1.5.1中的要求,货油管系一般为Ⅲ级管,管材壁厚按本船技术规格书中 TABLE 8-2中的SCH.40要求选用,但其最小壁厚不得小于CCS规范中的有关要求。根据规格书要求,焊接钢管适用于管径DN>200的钢管。

100mm及以上的货油管都为焊接钢管或无缝钢管,在货油舱内的钢管内外表面均要涂3X100μm的纯环氧漆。其他区域的钢质货油管内侧涂3X100 μm的纯环氧漆,外侧涂层与其周围油漆相同。100mm以下的管为AISI316焊接不锈钢管。

2 管路布置

本船设有货泵舱,为集中泵式货油驳运系统,设有3路货油主管,分布于甲板面、货油舱及货泵舱内,可以同时驳运三种不同的油品。按技术规格书要求,货油舱货油主吸口总管管径550mm,每个货油舱设置有一个吸油阱,布置一个DN450的主吸口和一个DN150的扫舱吸口;货油泵排出主管管径及货油通岸管管径为450mm。

根据技术规格书及相应规范的要求,货油系统的设计与布置需要满足以下要求:

(1)货油泵除了在货控室进行远程调速控制外,还需要在集管区和货控室进行应急停止操作;货油泵的启停需要在蒸汽透平一侧(机舱)进行操作;

(2)甲板面及货油舱内的货油管需要设置滑动型补偿接头;

(3)货油管路系统蝶阀采用双偏心型,要求阀体为球墨铸铁(集管区通岸阀材质为铸钢),阀盘、阀杆为不锈钢材质,密封材质为TEFLON;

(4)货油、扫舱管路应有可靠的接地(采用梅花垫圈),保证对地电阻<1兆欧姆;

(5)货油舱中的螺栓螺母及上甲板等货油区域小于M21的螺栓螺母采用不锈钢(AISI 304)材质。其余管子法兰连接螺栓螺母通常采用镀锌钢;

(6)布置在以下区域的ND在100及以上的管子需要设置带防滑垫管支架,货油区域甲板面区域、货油舱内、压载舱内纵向布置的管路以及船中加油站区域横向布置的管路。

2.1 货油舱内管路布置

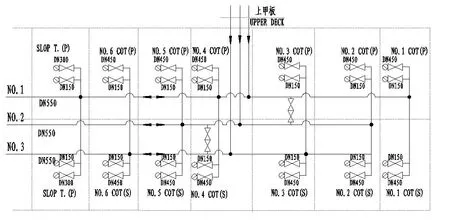

该船货油舱内管路采用环形总管式,如图1所示,图中NO.1总管服务于第1,4货油舱(左/右)及污油水舱(左/右),NO.2总管服务于第2,5货油舱(左/右),NO.3总管服务于第3,6货油舱(左/右)。这种环形总管式管系布置简单,操作方便,隔离可靠,混油可能性小。

根据规格书要求,每个货油舱吸油阱设置于该舱的左后侧,且对应吸口位置设置有防击板。另外,根据Marpol附则1(13F)的要求,货油舱的吸油阱可以凸入到由距离h所定义的双层底舱边界线下面,但此种吸油阱应尽可能小,并且阱底与船底壳板之间的距离应不小于0.5h。

表1 中海11.4万吨与母型船11.3万吨(A)货油系统要求差异

2.2 泵舱内管路布置

由于货油泵、扫舱泵等设备均位于货泵舱内,所以货泵舱内的管路布置较为复杂。如图2所示,为货泵舱内货油管路系统布置图。

根据Marpol 73/78附则Ⅰ第18条,允许排放货舱区域的油污水入海的管路,排放口应该处于最深压载状态水线以上的舷侧。对于设置有原油洗舱的油船,应该满足以下要求:

(1)货油管的设计与安装,应使管路中的残油量达到最低限度;

图2 货泵舱内货油管路系统布置图

图3 甲板面货油管路布置

(2)应设有在卸货完成时将所有货油泵及货油管路泄空的装置,必要时可连接至扫舱装置。货油管和货油泵的排出物(残油)应该能被排往岸上及排至一货舱或一污油水舱。对于排往岸上,应有为此而专设的一条小直径管路,并连接于货油汇集管阀门靠舷外的一侧(方便卸货完成时,集管阀门关闭后,能通过某一货油主管路的接连,把油船货油管路上排到岸上的油的残油回流过来)。此小直径管路的横剖面面积不应超过主卸货管路直径的10%。

由于本船主卸油管路管径为450mm,经过计算,我们选用的扫舱管路直径为125mm,所有泄空管路连接到了扫舱管路,残油可以通过扫舱管路排岸,也可以泄放至4号货油舱。位于水线上的污油水排放管路,根据要求设置了排油监控系统,排放物不满足要求(含油混合物的含油量超过15ppm时)时将排放物收集到污油舱内。

表2 货油集管间隔要求(管路中心与管路中心之间的距离)

表3 货油通岸异径接头规格及数量

图4 集管区通岸部分布置

本船要求有海水洗舱,洗舱海水来自货泵舱海水箱或第二污油舱(右污油舱)或者直接来自货油舱洗舱水,洗舱之后的油污水排至第一污油水舱(左污油舱),左右污油水舱设置一根倾斜管。因此,货泵舱内设有货油管直通海底门,根据CCS规范Pt3.ch.5中货油管路要求,需要在海水进口和货油总管的连接管上设置盲板法兰,并在盲板法兰的两端接管上设截止阀,如图2所示。另外,根据OCIMF,Prevention of oil spillages through cargo pump room sea valves(2nd edition 1991)中要求,货油通海管路需要设置防污染气密测试装置,用于检测是否存在货油泄露的问题。测试装置采用不超过3.5bar的压缩空气,测试时关闭通海海水箱阀和货油总隔离阀,测试盲板两侧管路压力降情况,来检测货油管路是否存在泄漏问题。

根据Marpol 73/78附则Ⅰ第33条的要求,20000载重吨及以上的原油油船应设置使用原油洗舱的货油舱清洗系统。按照11.4万吨原油船/成品油的技术规格要求,该船已满足规范要求设置了相应的原油洗舱系统。在货油卸载过程中,原油洗舱分为两个步骤进行,分别为上部冲洗和底部冲洗。在对货油舱上部进行原油洗舱时,一部分正在卸载的货油被货油泵排出到洗舱管路,用于驱动固定洗舱机进行洗舱操作;在底部原油洗舱时,货油泵从污油水舱抽取洗舱油来驱动固定式洗舱机和货油喷射泵,洗舱油的扫除通过货油扫舱喷射泵经由货油主吸口管路排出,排放至任意一个污油舱(首先是初级污油舱)。

根据规格书要求,货油管路需要兼做货油压载管路使用,部分货油舱可能装载压载水,而且NO.4货油舱(左右)作为风暴压载舱使用。另外,根据Marpol 1(17)的解释,专用压载系统应与货油和燃油系统完全隔绝,因此压载管路在货泵舱内通过活动短管与货油管路连接作为应急排放之用,在压载管路的接管上需要装有止回阀和截止阀,在货油管路的接管上装设截止阀(CCS规范要求),如图2所示。

2.3 甲板面货油管路布置

甲板面的货油管路主要布置在集管区域,如图3所示。集管区域的管路布置严格按照OCIMF的要求,货油集管中心落于船长中心位置,或者尽可能靠近船长中心位置,但必须位于船长中心点前后3米以内(含3米)。上述船长指船舶总长。

在集管区域需要设置4个燃油通岸,在船舶的左/右两舷各两个,一个位于集管区的前端,一个位于集管区的后端。集管区通岸管连接件需要满足ANSI B16.5 class 150法兰标准。每个集管区货油主管设置一个压力传感器,在货控室进行控制。根据该船的技术规格书的要求,集管通岸接头处的压力表、温度计(带G3/4旋塞)由船厂提供(由船厂还是船东提供需要根据实船技术规格书要求),布置在通岸阀外侧。

货油舱要有惰气保护,故需连接惰气系统。根据FSS Code的要求,如果惰性气体总管与液货管系之间装有连接管,考虑到在两个系统之间可能存在较大的压力差,因此应设有保证有效隔离的装置。该装置应由两个截止阀组成,并在两阀之间装有能使该处空间安全透气的装置,或者用带盲板的短管组成的装置,本船采用的带盲板短管型式,如图3所示。

另外,根据规格书要求,在集管区设置了两台气动泵,用于排除货油管路及油槽中的残油污水,可以根据排放物的情况选择排至货油舱、污油舱和油渣舱,如图3所示。两台气动泵分置于船舶甲板面的左右舷,排量为10m3/h,两台泵互为备用。

根据OCIMF的要求,货油集管间隔要求(管路中心与管路中心之间的距离),如表2所示,11.4万吨所处的载重吨类别为C,因此集管区的间隔要求按C类船舶的要求。

另外,据OCIMF要求,如图4所示,集管区的管路舷侧布置有以下要求:

(1)舷内最外侧法兰端距离船边距离应为4.6米;

(2)集管法兰中心与位于船边的软管托架上缘距离应不小于700mm;

(3)通岸接头法兰中心距离甲板面应当不超过2.1米;

(4)离通岸接头法兰中心距离工作平台上平面应为900mm;

(5)通岸接头总长度500mm;

(6)通岸侧泄放管设双阀隔离,并在管端设置防污染盲塞。

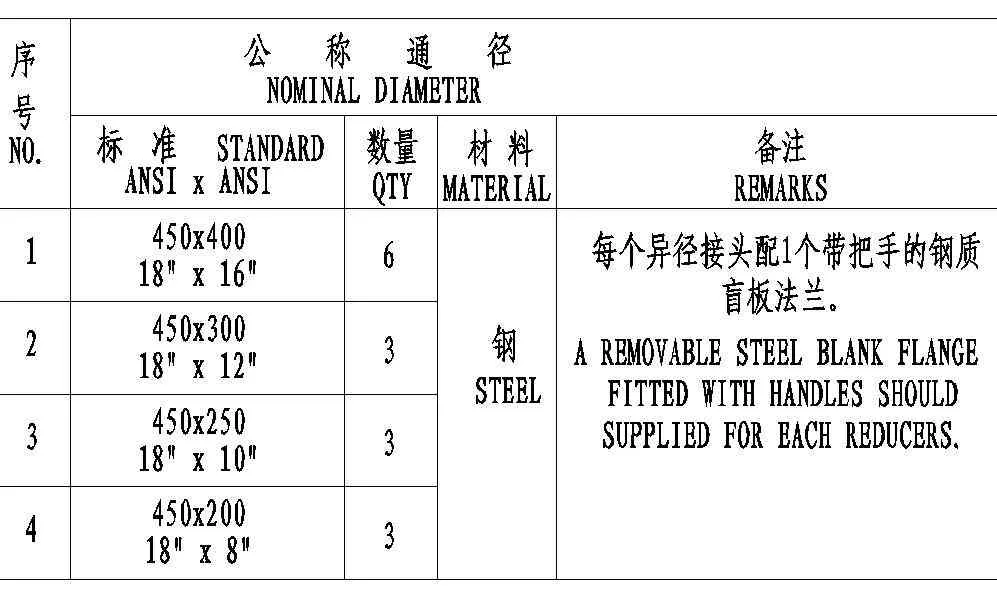

货油装卸站油管按规格书和OCIMF要求设置异径接头(带盲板)见表3。

3 结束语

11万吨级成品油/原油船作为广船国际自行研发并且拥有自主知识产权的新船型,具有载重量大、布置紧凑及油耗低等优势,不但满足国际最新规则规范的要求,而且EEDI达到当前最高级别,是名符其实的绿色、节能、环保型船舶。因此,对该类船舶的重要的货物载运系统——货油系统的设计进行总结,不但可以应用于后续该类船舶的货油系统设计,而且对同类型船舶的设计也有重要的参考价值。