钢板预处理设备喷漆小车传动系统的改造

卜 尤 谈坚锴

(广船国际生产支援部)

0 前言

船舶行业要求船体外板、甲板板、舱壁板、舷墙板、上层建筑外板、内地板和组合型材等内部用板材,在下料前采用抛丸处理,达到瑞典标准SIS—055900(SSPC—CP·10)Sa2.5级,并立即喷涂富锌车间底漆一度。为此,我司为了确保造船质量,引进了德国先进4.5米钢板预处理流水线,确保每条船的每块钢板都能达到国际标准。喷漆系统是整个钢板预处理流水线流水线的核心,若喷漆精度和质量无法保证则钢板无法达到上述油漆标准要求,直接影响造船的后续生产及船舶使用寿命;而且喷漆系统传动机构较为复杂,磨损件与耗材消耗较大,经常出现传动机构磨损、传动皮带损坏等故障导致漏喷、重复喷漆、漆层厚、结构件易磨损等问题,故障率与维修成本也较高。所以加强对设备故障率高的系统进行升级改造至关重要,既保障了设备的良好性能,又降低了故障停台维修损失,也能减少维修成本。

1 钢板预处理流水线综述

我司4.5米钢板预处理流水线是公司船舶制造的重点A类德国进口设备。该设备主要是由上料系统、辊道输送系统、雨污清扫装置、预热室、抛丸清理机、抛丸除尘系统、自动喷漆室、烘干室、漆雾处理系统、下料系统、测厚装置、电视监控系统和电控系统所组成。

钢板预处理流程:工件(钢板)经过校平机进行吹扫垃圾,经预热室加热,然后到抛丸清理室。利用抛丸器高速旋转的叶轮将钢丝切丸(弹丸)加速抛至工件表面,对工件表面进行冲击、刮削以清除工件表面的铁锈和污物,然后利用滚刷、收丸螺旋和高压风管将工件表面的积丸浮尘吹扫干净;除锈后的工件通过中间辊道进入喷漆室,经装在上下喷漆小车上的高压无气喷枪,将富锌底漆喷涂在工件表面上。通过烘干室对工件表面进行加热,使漆膜达到干燥状态,从而使工件达到防锈的目的;然后进行输运和吊运供后续造船工位使用。

其中,喷漆小车是预处理中喷漆系统的核心部分,它的每一个动作都关系到整个预处理线设备系统的运转,它的好坏直接影响着钢板的防腐质量。

自动喷漆系统在钢板预处理线至关重要,自动喷漆系统在工作时,当钢板在输送辊道上向前送进时,经过安装在辊道上的探测器时,探测器就能检测出工件的送进速度、工件的长度,计算出工件到达喷漆区域的时间,以及喷完工件所需的时间。当工件进入喷漆区域时,安装在喷漆房内的上、下喷枪即同时开始自动喷漆,在传动皮带的带动下左右行走,当工件离开喷漆区域时喷漆小车就自动停止行走同时喷枪自动关闭。

喷漆小车运行原理:由驱动变频电机带动驱动轮转动,驱动轮通过皮带带动上下小车主动轮转动(其中张紧轮起到调节皮带松紧程度的辅助作用),上(下)小车主动轮再通过上(下)皮带带动上(下)小车在上(下)小车主动轮和上(下)小车被动轮之间往复行走,从而达到对钢板全面喷漆的效果。

2 发现设备问题

我司4.5米钢板预处理线设备投入使用后我们员工发现每隔一个月左右就存在喷漆质量明显下降、存在如下喷漆系统故障:

钢板两边边缘部分喷漆效果差,甚至没有喷到漆;

钢板的部分区域出现漆层过厚(油漆膜厚:28~40µm,标准厚度为 15~25µm)。

传动机构发出金属干摩擦响声。

喷漆系统传动齿形皮带容易损坏、更换周期短,维护成本高。(更换周期为1次/月、成本约3万元)。

图1 钢板预处理流水线结构图

图2 钢板喷漆不良效果图

图3 喷漆小车运行机构简图

这些故障严重影响公司正常生产周期,一定程度影响了生产效率,导致钢板的油漆防腐质量达不到标准要求,需重新处理或多次处理,增加公司能源消耗和生产成本;同时也造成维修成本的剧增(易损件更换,传动齿形皮带更换一条成本超三万,平均每月要换一条),维修停台时间为一天,给生产和维修部门造成了极大的压力。

3 分析设备问题

在整个钢板预处理线运行过程中,钢板在抛丸室进入喷漆系统前的粗糙度、设备运行速度等参数都符合标准,问题出于自动喷漆系统皮带传动机构,重点在喷漆小车原张紧力度是否合适。

对自动喷漆系统进行了监控使用及探究,发现以下几个问题:

(1)喷漆小车行走过程中出现停顿的现象;

(2)喷漆小车的行程小于钢板的宽度,上下两个喷漆小车错位;

(3)主动轮、传动轮的轴与轴承磨损;

(4)皮带经常性走偏打滑,皮带咬边、啃边、越轨。

这与前面发现的喷漆质量缺陷的状态恰好吻合,结合喷漆小车的工作原理进行分析:喷漆小车的运行是由检测元件将检测信号送给伺服驱动器,驱动器再将信号传给变频电机。鉴于喷漆小车行走中会出现中间停顿、其行程小于钢板宽度的情况,我们初步判断该故障与检测信号传输的状况存在关联,检测信号紊乱、不连续或者是信号中断就会使喷漆小车在行走过程中出现停顿,及检测距离小于实际距离,这些都将导致喷漆小车实际行程小于钢板实际宽度。

在继续对喷漆小车的工作实行监控使用的过程中,我们重点监控伺服驱动器的输入输出信号与小车运行情况进行了对比。发现驱动器输入输出信号平稳,且在驱动器输出信号平稳的情况下,小车仍出现过多次中途停顿或不能行走到钢板的边缘,并且几乎每一次的行程都不同。

输入输出信号平稳,可以确定检测信号正常,宽度检测信号不变,为何出现不同行程?变频电机的转动通过皮带带动牵引小车移动,同时变频电机也带动编码器旋转,编码器将变频电机旋转的信号反馈给驱动器,存有两种可能性:

(1)变频电机转动与小车行走信号一致,反馈信号与变频电机实际转动角度信号不一致,反馈信号超前于实际转动信号,变频电机提前停止。这种情况下编码器的反馈信号应该比实际大,使变频电机提前停止转动,才会出现上述故障。

(2)变频电机与编码器信号一致,变频电机的转动与小车的行走信号不一致,小车滞后于变频电机。当变频电机旋转过给定的角度,编码器反馈停止信号,变频电机停止转动,此时小车滞后于变频电机,仍未到达指定的终点,这种可能性是存在的。皮带打滑、皮带过长(未绷紧,有一定的余量)、变频电机轴与皮带轮间联接没有紧密配合有余隙或打滑(变频电机轴转动过一定角度后皮带轮才开始转动)等等都会引起小车行走滞后于变频电机旋转。

对以上两种可能性逐一排查,检查发现,变频电机皮带轮联接良好。所用皮带是齿形皮带,不会出现打滑现象;皮带稍有松弛,皮带的转动便滞后于皮带轮的转动。小车处于任何一个位置驱动器给出旋转驱动信号,变频电机开始旋转,由于皮带的松弛,在变频电机旋转过一定的角度后,皮带受拉面绷紧并开始转动,带动小车移动,在变频电机转动到给定角度时,编码器把旋转信号反馈到驱动器,驱动器停止输出转动驱动信号,变频电机停止转动的同时小车也停止移动。皮带的松弛程度,直接影响到小车运行的滞后程度,皮带越是松弛,小车滞后越厉害,边缘喷不到漆的区域就会越大。同时另几个问题也得到了解释:

(1)在变频电机开始转动到小车开始运行这段时间,理论上小车是运行的,实际上小车停止不动,这也就是小车会出现停顿的原因;

(2)由于每个小车的驱动信号是一致的,而每条皮带受各种条件影响,松紧程度不一,所以不同步现象也随之产生;

(3)喷漆系统张紧力不够,导致皮带松弛,就会出现打滑、咬边、啃边、越轨,皮带寿命缩短;

(4)皮带出现咬边,皮带轮内的轴承受径向力不均,轴承磨损就会加剧,轴承寿命缩短。

针对上述的情况我们对其出现的种种异象进行分析,对整个自动喷漆系统排除电气方面故障后发现喷漆小车行走在中途停止、没有走到端头限位自动返回、上下两个喷漆小车错位,都是由于喷漆小车在工作时,频繁来回运行,传动皮带张紧度不够而造成,而传动系统却没有相关的导向对中调节装置,所以造成皮带经常性走偏打滑,从而影响变频器的工作造成种种异象。而传动机构异响则是由于主动轮、传动轮的轴与轴承磨损所造成。导轮的槽位比皮带的宽度要宽,且平行于轴面使皮带靠边行走进而造成皮带咬边、啃边、越轨从而增加皮带的磨损量加速其报废周期。

4 解决设备问题

针对以上情况,对喷漆小车的改造是提高钢板预处理设备性能的有效途径,我们对其进行如下几点针对性的技术改造,彻底解决设备存在喷漆系统经常故障问题:

对于打滑现象,我们加装一套喷漆小车调节系统,可以及时调节皮带的松紧度和导向对中,防止皮带因过松而造成皮带打滑和走偏,见图6。

对于皮带传动机构由于喷漆小车在工作时频繁运转,轮子的轴与轴承磨损难免,但我们根据实际情况,减少皮带的咬边与啃边磨损,防止其越轨。在皮带的传动轮、主动轮、导向轮处加装防脱装置,即分别在轮子的两边加装一个环形介子,增高轮子的边缘,从而达到防止其越轨的目的,见图7和图8。

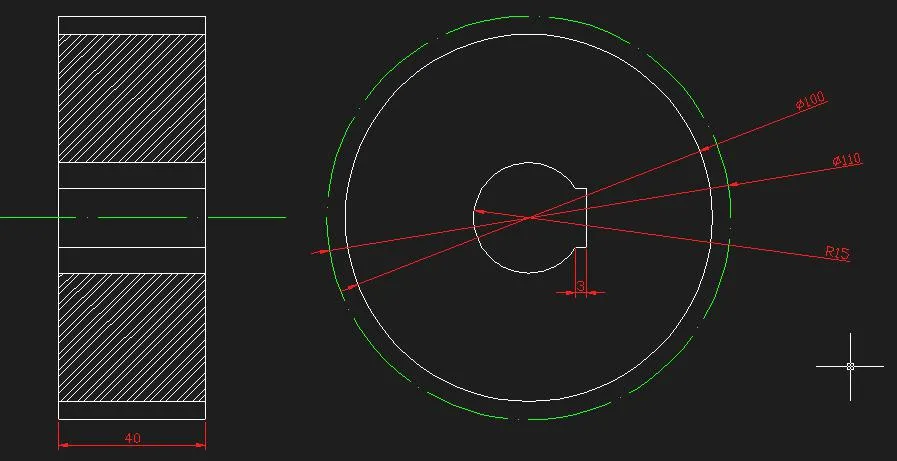

进行技术改造需增加进行机加工件的零件图,见图9。

图4 两个导向(张紧)轮

图5 被动轮

图6 驱动轮及其调节装置

图7 加装的防脱装置(导向张紧轮)

图8 加装防脱装置后的被动轮

图9 加装工件1

图10 加装工件2

经过改造后,自动喷漆系统的性能大大提高,喷漆质量及生产效率到达设备使用正常的效果。特别是皮带传动机构的皮带打滑、咬边、啃边、越轨现象不再出现,喷漆小车的稳定性有了很大提高,同时传动皮带故障率大大降低,节省维修配件费约36万元/年;且大大减少钢板漆膜不合格而返工现象,减少了一定的生产成本。

5 结束语

经过对钢板预处理线喷漆小车传动系统的改造后,无论从设备维修成本、设备停台时间生产损失、生产返工率都有效地提高效率、节约成本;保障了公司正常生产的同时也减少了生产维修成本,创造设备改造的效益,得到了使用部门的肯定也提高了维修人员对设备进行技术改造降低设备故障发生率的积极性。